1.本实用新型涉及电动执行机构技术领域,具体地说是一种用于电动执行机构的动力输出传动结构。

背景技术:

2.自动化设备运用越来越广泛,不仅仅在日常生活中,工业化生产中同样逐步普及自动化管理,要执行自动化工程,依靠的是各种各样的自动化机电设备,电动执行机构在自动化设备中充当着重要的角色,气体、流体介质等的自动化管控都需要电动执行机构,电动执行机构工作输出的有效功作用主要是满足要求的力,这就要求电动执行机构的动力性能满足要求。随着电动执行机构运用面的加大,市面上电动执行机构的内部动力传动结构各式各样,但多数电动执行机构难免有结构复杂,体积过大,精度不高,使用寿命不长的缺陷。

3.由于传统电动执行机构动力传动结构设计的不足,给生产带来了一定影响,如机构整体体积较大,运输成本变高,安装时变困难,降低人工工作效率;传动精度不高将造成动作延迟,无法做到力矩、位置精准控制,使用寿命不长也将给生产带来频繁维修或更换设备的困扰。

技术实现要素:

4.本实用新型为克服现有技术的不足,提供一种用于电动执行机构的动力输出传动结构,结构紧凑,成本较低,传动精度高,能长时间保持优良性能。

5.为实现上述目的,设计一种用于电动执行机构的动力输出传动结构,包括箱体,其特征在于:所述的箱体一侧连接箱盖,位于箱体内一侧设有电机,电机输出轴处设有第一半离合器一端,第一半离合器另一端设有相啮合的第二半离合器一端,第二半离合器另一端设有第一齿轮传动组件一端,第一齿轮传动组件另一端通过第一齿轮连接第二齿轮传动组件一端,第二齿轮传动组件另一端通过第二齿轮连接蜗杆一端,蜗杆另一端设有相啮合的蜗轮组件。

6.所述的第一齿轮传动组件包括第一齿轮轴及套设在第一齿轮轴上的第一深沟球轴承、第一轴承隔套、第二深沟球轴承,位于第二半离合器另一端连接第一齿轮轴一端,第一齿轮轴另一端设有第一齿部,第一齿部一端抵接第一深沟球轴承一端,第一深沟球轴承另一端设有第一轴承隔套一端,第一轴承隔套另一端设有第二深沟球轴承,第二深沟球轴承的沟槽与第一齿轮轴之间设有第一轴用弹性挡圈。

7.所述的第一齿轮轴与第二离合器之间设有第二轴用弹性挡圈,所述的第一深沟球轴承、第二深沟球轴承与箱体之间设有第一孔用弹性挡圈。

8.所述的第二齿轮传动组件包括第二齿轮轴及套设在第二齿轮轴上的第三深沟球轴承、第二轴承隔套、第四深沟球轴承,位于第一齿轮轴下方设有第二齿轮轴,第二齿轮轴一端设有第二齿部,第二齿部一端抵接第三深沟球轴承一端,第三深沟球轴承另一端设有第二轴承隔套一端,第二轴承隔套另一端设有第四深沟球轴承,第四深沟球轴承与第二齿

轮轴之间设有第三轴用弹性挡圈。

9.所述的第三深沟球轴承、第四深沟球轴承与箱体之间设有第二孔用弹性挡圈。

10.所述的第一齿轮套设在第二齿轮轴一端,第一齿轮与第一齿轮轴的第一齿部相啮合,第一齿轮内侧与第二齿轮轴之间设有第一平键,第一齿轮外侧与第二齿轮轴之间设有第四轴用弹性挡圈。

11.所述的蜗杆一端套设滚针轴承,蜗杆另一端分别套设自润滑轴承,平面推力轴承,平面推力轴承另一端设有轴承压板,轴承压板与箱体之间通过第一螺钉紧固。

12.所述的第二齿轮套设在蜗杆另一端,第二齿轮内侧与蜗杆之间设有第二平键,第二齿轮外侧设有定位板一端,定位板另一端设有齿轮压板一端,齿轮压板另一端设有第二螺钉头部,第二螺钉尾部分别贯穿齿轮压板、定位板,并紧固在第二齿轮上,第二齿轮与第二齿轮轴的第二齿部相啮合。

13.所述的定位板的结构为半圆形结构,定位板上设有螺钉孔,定位板底部设有凹槽,凹槽的结构与蜗杆的结构相配合。

14.所述的蜗轮组件一侧设有中心花键轴,中心花键轴套设平齿轮一端,平齿轮另一端设有电位器,电位器与箱体通过第四螺钉连接。

15.本实用新型同现有技术相比,结构紧凑,成本较低,传动精度高,能长时间保持优良性能。

附图说明

16.图1为本实用新型的结构示意图。

17.图2为本实用新型第一齿轮传动组件的结构示意图。

18.图3为本实用新型第二齿轮传动组件的结构示意图。

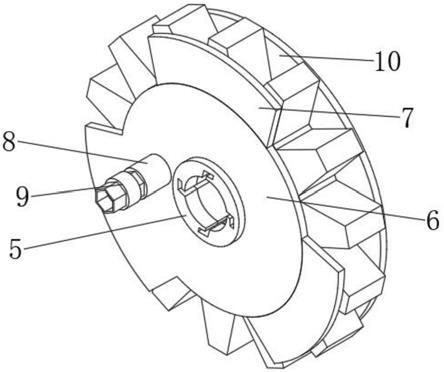

19.图4为本实用新型第一齿轮传动组件、第二齿轮传动组件配合时的结构示意图。

20.图5为本实用新型蜗杆处的结构示意图。

21.图6为本实用新型定位板的结构示意图。

22.图7为本实用新型蜗轮组件的结构示意图。

23.参见图1至图7,其中,1是箱体,2是第二半离合器,3是第二轴用弹性挡圈,4是第二半离合器,5是第一齿轮传动组件,6是第一孔用弹性挡圈,7是第一齿轮,8是第四轴用弹性挡圈,9是第一平键,10是第二孔用弹性挡圈,11是第二齿轮传动组件,12是第二齿轮,13是蜗杆,14是滚针轴承,15是第五螺钉,16是电机,17是第一齿轮轴,18是第一轴用弹性挡圈,19是第二深沟球轴承,20是第一轴承隔套,21是第一深沟球轴承,22是第三轴用弹性挡圈,23是第四深沟球轴承,24是第二轴承隔套,25是第三深沟球轴承,26是第二齿轮轴,27是蜗轮组件,28是齿轮压板,29是第二螺钉,30是定位板,31是第二平键,32是第一螺钉,33是轴承压板,34是平面推力轴承,35是自润滑轴承,36是电位器,37是第四螺钉,38是平齿轮,39是中心花键轴,40是第三螺钉,41是第一齿部,42是第二齿部,43是螺钉孔,44是凹槽,45是箱盖,46是第六螺钉。

具体实施方式

24.下面根据附图对本实用新型做进一步的说明。

25.如图1至图7所示,箱体1一侧连接箱盖45,位于箱体1内一侧设有电机16,电机16输出轴处设有第一半离合器4一端,第一半离合器4另一端设有相啮合的第二半离合器2一端,第二半离合器2另一端设有第一齿轮传动组件5一端,第一齿轮传动组件5另一端通过第一齿轮7连接第二齿轮传动组件11一端,第二齿轮传动组件11另一端通过第二齿轮12连接蜗杆13一端,蜗杆13另一端设有相啮合的蜗轮组件27。

26.第一齿轮传动组件5包括第一齿轮轴17及套设在第一齿轮轴17上的第一深沟球轴承21、第一轴承隔套20、第二深沟球轴承19,位于第二半离合器2另一端连接第一齿轮轴17一端,第一齿轮轴17另一端设有第一齿部41,第一齿部41一端抵接第一深沟球轴承21一端,第一深沟球轴承21另一端设有第一轴承隔套20一端,第一轴承隔套20另一端设有第二深沟球轴承19,第二深沟球轴承19的沟槽与第一齿轮轴17之间设有第一轴用弹性挡圈18。

27.第一齿轮轴17与第二半离合器2之间设有第二轴用弹性挡圈3,所述的第一深沟球轴承21、第二深沟球轴承19与箱体1之间设有第一孔用弹性挡圈6。

28.第二齿轮传动组件11包括第二齿轮轴26及套设在第二齿轮轴26上的第三深沟球轴承25、第二轴承隔套24、第四深沟球轴承23,位于第一齿轮轴17下方设有第二齿轮轴26,第二齿轮轴26一端设有第二齿部42,第二齿部42一端抵接第三深沟球轴承25一端,第三深沟球轴承25另一端设有第二轴承隔套24一端,第二轴承隔套24另一端设有第四深沟球轴承23,第四深沟球轴承23与第二齿轮轴26之间设有第三轴用弹性挡圈22。

29.第三深沟球轴承25、第四深沟球轴承23与箱体1之间设有第二孔用弹性挡圈10。

30.第一齿轮7套设在第二齿轮轴26一端,第一齿轮7与第一齿轮轴17的第一齿部41相啮合,第一齿轮7内侧与第二齿轮轴26之间设有第一平键9,第一齿轮7外侧与第二齿轮轴26之间设有第四轴用弹性挡圈8。

31.蜗杆13一端套设滚针轴承14,蜗杆13另一端分别套设自润滑轴承35,平面推力轴承34,平面推力轴承34另一端设有轴承压板33,轴承压板33与箱体1之间通过第一螺钉32紧固。

32.第二齿轮12套设在蜗杆13另一端,第二齿轮12内侧与蜗杆13之间设有第二平键31,第二齿轮12外侧设有定位板30一端,定位板30另一端设有齿轮压板28一端,齿轮压板28另一端设有第二螺钉29头部,第二螺钉29尾部分别贯穿齿轮压板28、定位板30,并紧固在第二齿轮12上,第二齿轮12与第二齿轮轴26的第二齿部42相啮合。

33.定位板30的结构为半圆形结构,定位板30上设有螺钉孔43,定位板底部设有凹槽44,凹槽44的结构与蜗杆13的结构相配合。

34.蜗轮组件27一侧设有中心花键轴39,中心花键轴39套设平齿轮38一端,平齿轮38另一端设有电位器36,电位器36与箱体1通过第四螺钉37连接。

35.本实用新型使用时,如图2所示,将第一深沟球轴承21套设在第一齿轮轴17的第一齿部41左侧,再在第一深沟球轴承21左侧套上第一轴承隔套20,接着在第一轴承隔套20左侧套设第二深沟球轴承19,将第一轴用弹性挡圈18装入第一齿轮轴17与第二深沟球轴承19之间,装配成第一齿轮传动组件5。将装配好的第一齿轮传动组件5整体装入箱体1的第一轴承孔中,装配到位后在箱体1的第一轴承孔内装入第一孔用弹性挡圈6,用于紧固第一齿轮传动组件5,再把第一半离合器2与第一齿轮轴17一端连接,并通过第二轴用弹性挡圈3将第一半离合器2与第一齿轮传动组件5固定。

36.如图3所示,第三深沟球轴承24套设在第二齿轮轴26的第二齿部42左侧,再在第三深沟球轴承24左侧套上第二轴承隔套24,接着在第二轴承隔套24左侧套设第四深沟球轴承23,将第三轴用弹性挡圈22装入第四深沟球轴承23与第二齿轮轴26之间,装配成第二齿轮传动组件11。装配好的第二齿轮传动组件11整体装入箱体1的第二轴承孔中,装配到位后,将第二孔用弹性挡圈10装在箱体1的第二轴承孔内,用于紧固第二齿轮传动组件11,防止第二齿轮传动组件11脱出。

37.如图4所示,第一齿轮传动组件5与第二齿轮传动组件11之间通过第一齿轮7传动。将第一齿轮7套在第二齿轮轴26右侧,第一齿轮7与第二齿轮轴26之间设有第一平键9,第一平键9保证第一齿轮7与第二齿轮轴26同步转动。第一齿轮7外侧与第二齿轮轴26之间设有第四轴用弹性挡圈8,用于紧固第一齿轮7。并且第一齿轮7与第一齿轮轴17的第一齿部41相啮合。

38.如图5所示,滚针轴承14装在箱体1下方的第三轴承孔,第三轴承孔的外侧孔装入自润滑轴承35,到位后将蜗杆13装入滚针轴承14与自润滑轴承35之间,再将平面推力轴承34装入箱体1的第三轴承孔中,再将轴承压板33盖在平面推力轴承34上,通过第一螺钉32将轴承压板33紧固在箱体1上,保证蜗杆13及平面推力轴承34不会脱出。

39.如图1、图5、图6所示,第二齿轮传动组件11与蜗杆13之间通过第二齿轮12传动。将第二齿轮12套在蜗杆13右侧,蜗杆13与第二齿轮12之间通过第二平键31同步转动。接着在第二齿轮外侧设置定位板30,定位板30 的凹槽44与蜗杆13的结构相配合,将定位板30设置在蜗杆13上。再将齿轮压板28套设在蜗杆13上,并且齿轮压板28贴紧定位板30,通过第二螺钉29穿过齿轮压板28、定位板30后紧固在第二齿轮12上,保证传动齿轮12不会脱离蜗杆13。并且第二齿轮12与第二齿轮传动组件11的第二齿部42相啮合。

40.如图7所示,蜗轮组件27装在箱体1底座的蜗轮安装孔内,蜗轮组件27与箱体1之间通过第三螺钉40紧固,蜗轮组件27中心轴与蜗杆13中心轴垂直,蜗轮组件27齿面与蜗杆13齿面啮合,蜗轮组件27的中心花键轴39上部套设平齿轮38,平齿轮38上方设有电位器36,电位器36的输出轴齿部与平齿轮38相啮合,电位器36与箱体1之间通过第四螺钉37连接。当蜗轮组件27转动时,同步转动的中心花键轴39带动平齿轮38转动,平齿轮38转动带动电位器36的输出轴转动,电位器36即可测定蜗轮组件27的转速。

41.蜗轮蜗杆结构运行时,蜗杆13将承受较大的双向轴向力,普通轴承难以承受,本实用新型在蜗杆13一端设置的自润滑轴承35及平面推力轴承34解决了这一问题。自润滑轴承35给蜗杆13提供了径向定位,平面推力轴承34用来承受蜗杆13两个方向的轴向冲击力。一个方向的冲击力靠蜗杆13轴肩传递到平面推力轴承34左侧,另一个方向的冲击力通过第二齿轮12传递到平面推力轴承34右侧。普通的挡圈难以承受此处的轴向冲击力,因此本实用新型采用了强度较高、高硬度的定位板30,保证蜗杆13受到冲击力后不会变形,延长了本实用新型的使用寿命。

42.电机16通过第五螺钉15紧固在箱体1内,电机16的中心与第一齿轮传动组件5的中心同心设置。第一半离合器4与第二半离合器2相啮合。

43.当箱体1内的第一半离合器4、第二半离合器2、第一齿轮传动组件5、第一齿轮7、第二齿轮传动组件11、第二齿轮12、蜗杆13、蜗轮组件27装配完成后,通过第六螺钉46将箱盖45与箱体1连接。

44.本实用新型使用时,当电机16转动时,第一半离合器4带动第二半离合器2转动,第二半离合器2带动第一齿轮传动组件5转动,第一齿轮传动组件5带动第一齿轮7转动,第一齿轮7带动第二齿轮传动组件11转动,第二齿轮传动组件11带动第二齿轮12转动,第二齿轮12带动蜗杆13转动,蜗杆13带动蜗轮组件27转动,蜗轮组件27对外输出力矩,带动阀门运行,同时带动平齿轮38转动,由电位器36测出蜗轮转速。

45.具体使用时,可以将第一齿轮传动组件5和第二齿轮传动组件11分别单独装配成组件后再装入箱体1,这种组件装配方式提高了装配效率,也方便后期的维护。第一齿轮传动组件5和第二齿轮传动组件11转入箱体后均采用标准件孔用弹性挡圈紧固,进一步提高了装配效率和通用性。

46.本实用新型传动结构原理简单,主要采用齿轮轴传动和蜗轮蜗杆传动,零件加工较为方便,布置合理。两级齿轮轴传动保证了传动较为平稳,蜗轮蜗杆传动获得了较大传动比,装配简单。结构紧凑,成本较低,传动精度高,能长时间保持优良性能。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。