1.本实用新型涉及污水处理技术领域,尤其涉及一种新型煤矿矿井水井下沉淀装置。

背景技术:

2.我国矿井水处理实际工程中,对于高悬浮物矿井水,采用常规混凝沉淀处理,处理设施占地面积大、处理时间长,不能满足矿井水井下高效快速去除悬浮物的要求,因此研究开发一种高效沉淀装置是目前高悬浮物矿井水井下处理技术的迫切需求。

3.现有的混凝沉淀装置存现以下缺点:1、整体结构过于复杂,操作步骤繁琐,不适合井下狭小的空间作业;2、絮凝的过程中,药剂与污水混合不均匀,导致絮凝沉淀的效果不理想,不适合大规模生产应用。

技术实现要素:

4.本实用新型的目的是为了解决现有技术中存在的缺点,而提出的一种新型煤矿矿井水井下沉淀装置。

5.为了解决现有技术存在的问题,本实用新型采用了如下技术方案:

6.一种新型煤矿矿井水井下沉淀装置,包括沉淀箱、混凝组件、絮凝组件、刮泥机构,所述沉淀箱的左侧面设有混凝箱,所述混凝箱内设有混凝组件,所述沉淀箱内中部设有一对隔板,位于隔板的一侧在沉淀箱内底面左侧设有导流筒,所述导流筒内设有絮凝组件,位于隔板的另一侧在沉淀箱内右侧设有刮泥机构。

7.优选地,所述混凝组件包括混凝轴、混凝叶片,所述混凝箱的顶面中部设有混凝轴承,所述混凝轴承内插设有混凝轴,位于混凝箱内在混凝轴上设有若干混凝叶片。

8.优选地,所述絮凝组件包括絮凝轴、螺旋叶片,所述沉淀箱的顶面左侧设有絮凝轴承,所述絮凝轴承内插设有絮凝轴,且所述絮凝轴的底端延伸至导流筒内,位于导流筒内在絮凝轴上设有若干螺旋叶片,所述沉淀箱的顶面左侧设有絮凝药剂管,且所述絮凝药剂管的底端贯穿伸入至导流筒内。

9.优选地,所述刮泥机构包括刮泥轴、刮泥板,位于隔板的另一侧在沉淀箱内底面右侧设有锥形内筒,所述沉淀箱的顶面右侧设有刮泥轴承,所述刮泥轴承内插设有刮泥轴,且所述刮泥轴的底端延伸至锥形内筒内,所述刮泥轴的底端套设有固定筒,所述固定筒的外侧面均布设有若干t形斜杆,每根所述t形斜杆的外端均设有刮泥板,且每块所述刮泥板的外侧面均抵紧在锥形内筒的内壁上。

10.优选地,所述沉淀箱的顶面左侧设有u形板,所述u形板内顶壁中部设有电机,所述电机的电机轴端部与絮凝轴的顶端同轴联接,且所述絮凝轴的顶部套设有一对主动链轮;所述混凝轴的顶部套设有第一从动链轮,其中一个所述主动链轮通过第一驱动链带与第一从动链轮传动连接,所述刮泥轴的顶部套设有第二从动链轮,其中另一个所述主动链轮通过第二驱动链带与第二从动链轮传动连接。

11.优选地,所述混凝箱的左侧面顶部设有进污管,所述混凝箱的顶面左侧设有混凝药剂筒,所述混凝箱的顶面右侧设有磁粉药剂筒,所述混凝箱的底面中部设有导流管,且所述导流管的外端贯穿延伸至导流筒内底部,所述导流管上设有导流阀。

12.优选地,位于隔板的另一侧在沉淀箱内顶壁右侧设有若干沉淀斜管,所述沉淀箱的右侧面顶部设有排污管,所述锥形内筒的底面中部设有锥形排污筒。

13.优选地,所述沉淀箱的底面下方依次设有循环污泥泵、剩余污泥泵,所述循环污泥泵的进出污泥端分别设有第一进污管、第一排污管,所述第一进污管的外端与锥形排污筒的中部贯通连接,所述第一排污管的外端与导流管的底部贯通连接;所述剩余污泥泵的进出污泥端分别设有第二进污管、第二排污管,所述第二进污管与锥形排污筒的底端口贯通连接,所述第二排污管的中部设有磁粉回收器。

14.与现有技术相比,本实用新型的有益效果是:

15.1、在本实用新型中,电机的电机轴带动絮凝轴及主动链轮同步转动,通过第一驱动链带带动第一从动链轮及混凝轴同步转动,通过第二驱动链带带动第二从动链轮及刮泥轴同步转动,在混凝轴的作用下,带动混凝叶片同步转动,在絮凝轴的作用下,带动螺旋叶片同步转动,对污水进行混凝搅拌,使其进行充分混合;

16.2、在本实用新型中,在刮泥轴的作用下,带动固定筒及刮泥板同步转动,循环排污泵通过第一进污管抽取锥形排污筒内的污水,并通过第一排污管排污导流筒内进行二次絮凝搅拌;剩余污泥泵通过第二进污管抽取锥形排污筒内的沉淀污泥,并通过第二排污管排出,磁粉回收器对沉淀污泥内的磁粉进行回收,极大提高了混凝沉淀作用和处理效果;

17.综上所述,本实用新型通过一体式设计,解决了絮凝沉淀不彻底的问题,且整体结构设计紧凑,提高了悬浮物的絮凝能力,使形成的絮凝体更加均匀密实,极大提高了混凝沉淀作用和处理效果。

附图说明

18.此处所说明的附图用来提供对本实用新型的进一步理解,构成本技术的一部分,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

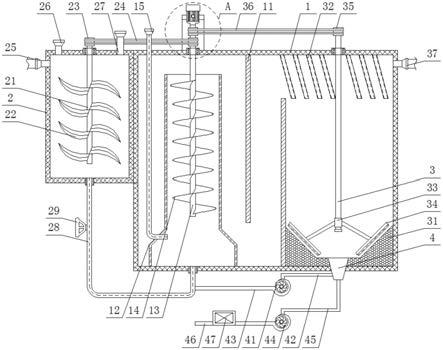

19.图1为本实用新型的主视图;

20.图2为本实用新型的主视剖面图;

21.图3为本实用新型的俯视图;

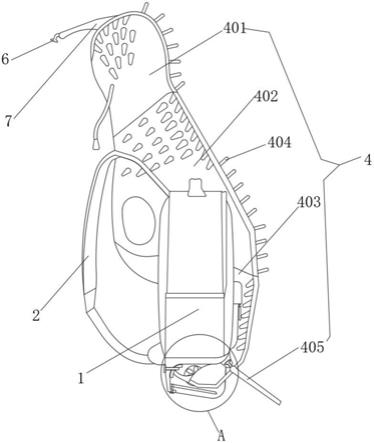

22.图4为本实用新型的图2中a处放大图;

23.图中序号:沉淀箱1、隔板11、导流筒12、絮凝轴13、螺旋叶片14、絮凝药剂管15、u形板16、电机17、主动链轮18、混凝箱2、混凝轴21、混凝叶片22、第一从动链轮23、第一驱动链带24、进污管25、混凝药剂筒26、磁粉药剂筒27、导流管28、导流阀29、刮泥轴3、锥形内筒31、沉淀斜管32、固定筒33、刮泥板34、第二从动链轮35、第二驱动链带36、排污管37、锥形排污筒4、循环污泥泵41、第一进污管42、第一排污管43、剩余污泥泵44、第二进污管45、第二排污管46、磁粉回收器47。

具体实施方式

24.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

25.实施例1:本实施例提供了一种新型煤矿矿井水井下沉淀装置,参见图1

‑

4,具体的,包括沉淀箱1、混凝组件、絮凝组件、刮泥机构,沉淀箱1的左侧面设有混凝箱2,混凝箱2内设有混凝组件,沉淀箱1内中部设有一对上下交错固接的隔板11,位于隔板11的一侧在沉淀箱1内底面左侧设有导流筒12,导流筒12内设有絮凝组件,位于隔板11的另一侧在沉淀箱1内右侧设有刮泥机构。

26.在本实用新型中,混凝组件包括混凝轴21、混凝叶片22,混凝箱2的顶面中部设有贯穿固接的混凝轴承,混凝轴承内插设有贯穿固接的混凝轴21,位于混凝箱2内在混凝轴21上设有若干均布交错固接的混凝叶片22,在混凝轴21的作用下,带动混凝叶片22同步转动,并对污水进行混凝搅拌,使其进行充分混合。

27.在本实用新型中,絮凝组件包括絮凝轴13、螺旋叶片14,沉淀箱1的顶面左侧设有贯穿固接的絮凝轴承,絮凝轴承内插设有贯穿固接的絮凝轴13,且絮凝轴13的底端延伸至导流筒12内,位于导流筒12内在絮凝轴13上设有若干螺旋叶片14,沉淀箱1的顶面左侧设有贯穿固接的絮凝药剂管15,且絮凝药剂管15的底端贯穿导流筒12的底部并伸入至导流筒12内,通过絮凝药剂管15向导流筒12内加入絮凝药剂,在絮凝轴13的作用下,带动螺旋叶片14同步转动,并对污水进行絮凝搅拌。

28.在本实用新型中,刮泥机构包括刮泥轴3、刮泥板34,位于隔板11的另一侧在沉淀箱1内底面右侧设有锥形内筒31,沉淀箱1的顶面右侧设有贯穿固接的刮泥轴承,刮泥轴承内插设有贯穿固接的刮泥轴3,且刮泥轴3的底端延伸至锥形内筒31内,刮泥轴3的底端套设有固定筒33,固定筒33的外侧面均布设有若干t形斜杆,每根t形斜杆的外端均设有斜向固接的刮泥板34,且每块刮泥板34的外侧面均抵紧在锥形内筒31的内壁上;在沉淀斜管32的阻隔下,絮凝后的污水进入锥形内筒31内,并进行絮凝沉淀作业,在刮泥轴3的作用下,带动固定筒33及刮泥板34同步转动,沉淀后的污水经由排污管37排出。

29.在本实用新型中,沉淀箱1的顶面左侧设有开口朝下的u形板16,u形板16内顶壁中部设有输出端朝下的电机17,电机17的电机轴端部与絮凝轴13的顶端同轴联接,且絮凝轴13的顶部套设有一对主动链轮18;混凝轴21的顶部套设有第一从动链轮23,其中一个主动链轮18通过第一驱动链带24与第一从动链轮23传动连接,刮泥轴3的顶部套设有第二从动链轮35,其中另一个主动链轮18通过第二驱动链带36与第二从动链轮35传动连接;电机17的电机轴带动絮凝轴13及主动链轮18同步转动,通过第一驱动链带24带动第一从动链轮23及混凝轴21同步转动,通过第二驱动链带36带动第二从动链轮35及刮泥轴3同步转动。

30.在本实用新型中,混凝箱2的左侧面顶部设有贯穿固接的进污管25,混凝箱2的顶面左侧设有贯穿固接的混凝药剂筒26,混凝箱2的顶面右侧设有贯穿固接的磁粉药剂筒27,混凝箱2的底面中部设有贯穿固接的导流管28,且导流管28的外端贯穿沉淀箱1的底面左侧并延伸至导流筒12内底部,导流管28上设有导流阀29,通过进污管25向混凝箱2内加入污水,通过混凝药剂筒26向混凝箱2内加入混凝药剂,通过磁粉药剂筒27向混凝箱2内加入磁粉,打开导流阀39,混合后的污水顺着导流管28进入导流筒12内。

31.实施例2:在实施例1中,还存在絮凝沉淀物处理不便的问题,因此,在实施例1的基础上本实施例还包括:

32.在本实用新型中,位于隔板11的另一侧在沉淀箱1内顶壁右侧设有若干均匀排列的沉淀斜管32,沉淀箱1的右侧面顶部设有贯穿固接的排污管37,锥形内筒31的底面中部设有贯穿沉淀箱1的锥形排污筒4;沉淀箱1的底面下方依次设有循环污泥泵41、剩余污泥泵44,循环污泥泵41的进出污泥端分别设有贯通连接的第一进污管42、第一排污管43,第一进污管42的外端与锥形排污筒4的中部贯通连接,第一排污管43的外端与导流管28的底部贯通连接;剩余污泥泵44的进出污泥端分别设有贯通连接的第二进污管45、第二排污管46,第二进污管45与锥形排污筒4的底端口贯通连接,第二排污管46的中部设有磁粉回收器47;循环排污泵41通过第一进污管42抽取锥形排污筒4内的污水,并通过第一排污管43排污导流筒12内进行二次絮凝搅拌;而后剩余污泥泵44通过第二进污管45抽取锥形排污筒4内的沉淀污泥,并通过第二排污管46排出,磁粉回收器47对沉淀污泥内的磁粉进行回收。

33.实施例3:在本实用新型具体使用时,其操作步骤如下:

34.步骤一,启动电机17,电机17的电机轴带动絮凝轴13及主动链轮18同步转动,通过第一驱动链带24带动第一从动链轮23及混凝轴21同步转动,通过第二驱动链带36带动第二从动链轮35及刮泥轴3同步转动;

35.步骤二,通过进污管25向混凝箱2内加入污水,通过混凝药剂筒26向混凝箱2内加入混凝药剂,通过磁粉药剂筒27向混凝箱2内加入磁粉,在混凝轴21的作用下,带动混凝叶片22同步转动,并对污水进行混凝搅拌,使其进行充分混合;

36.步骤三,打开导流阀39,混合后的污水顺着导流管28进入导流筒12内,并通过絮凝药剂管15向导流筒12内加入絮凝药剂,在絮凝轴13的作用下,带动螺旋叶片14同步转动,并对污水进行絮凝搅拌;

37.步骤四,絮凝后的污水随着液位的升高,顺着导流筒12的顶端口流动沉淀箱1内,并穿过隔板11流至沉淀箱1内右侧,在沉淀斜管32的阻隔下,絮凝后的污水进入锥形内筒31内,并进行絮凝沉淀作业,在刮泥轴3的作用下,带动固定筒33及刮泥板34同步转动,沉淀后的污水经由排污管37排出

38.步骤五,并启动循环排污泵41,循环排污泵41通过第一进污管42抽取锥形排污筒4内的污水,并通过第一排污管43排污导流筒12内进行二次絮凝搅拌;而后启动剩余污泥泵44,剩余污泥泵44通过第二进污管45抽取锥形排污筒4内的沉淀污泥,并通过第二排污管46排出,同时,磁粉回收器47对沉淀污泥内的磁粉进行回收。

39.本实用新型通过一体式设计,解决了絮凝沉淀不彻底的问题,且整体结构设计紧凑,提高了悬浮物的絮凝能力,使形成的絮凝体更加均匀密实,极大提高了混凝沉淀作用和处理效果。

40.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。