1.本实用新型涉及一种垃圾焚烧厂的干粉返料的脱酸、除二噁英及重金属设备。

背景技术:

2.垃圾焚烧能够最大限度地实现垃圾的减量化、无害化、资源化,但焚烧垃圾所产生的烟气中含有大量对环境有害的物质,其中hcl、so2、二噁英的排放是环保监测的重要指标,随着国内垃圾焚烧电厂的大量兴建,同时受限于污染物排放总量的要求,许多地区hcl、so2的排放浓度要求提高到了20mg/nm3以下,二噁英的排放要求也越来越严格,直接向除尘器前烟道中喷射消石灰、活性炭很难满足环保要求,半干法和湿法工艺可满足环保要求,但是投资和运行成本高。干粉返料的工艺在保证经济性的情况下,最大限度地提高了反应效率,可满足更高的污染物排放要求。

3.普通的干粉喷射系统,直接将消石灰和活性炭喷入除尘器前水平烟道,不仅药剂无法与烟气均匀混合达到充分的反应,并且也无法应对焚烧工况变化带来的污染物浓度的瞬间升高。而本系统设备通过返料装置在反应器出口形成料床,增加了药剂在烟气中的停留时间,并且大量的返料可以弥补控制滞后的问题,消除污染物峰值问题。

4.在设有消石灰和活性炭喷射的项目上,袋式除尘器的滤袋表面捕捉了大量的消石灰、活性炭以及他们的反应产物,未反应的药剂直接收集处理,则成为飞灰,污染环境。

技术实现要素:

5.本实用新型的目的是为了在目前垃圾焚烧烟气排放指标越来越严格的情况下,进一步优化脱酸设备,将hcl脱除率由75%提高至90%,将so2脱除率由65%提高至85%。

6.本实用新型是通过以下技术方案实现的:

7.一种垃圾焚烧厂干粉返料的脱酸、除二噁英及重金属设备,包括消石灰储仓、活性炭储仓、仓顶除尘器、计量给料装置、罗茨风机、喷射加速器、消石灰反应器、仓泵;

8.所述消石灰储仓用于储存消石灰干粉,配有仓顶除尘器、仓壁振打器、流化风装置以及相关的料位计;

9.所述活性炭储仓用于储存活性炭,配有仓顶除尘器、仓壁振打器、流化风装置、氮气惰化装置以及相关的料位计;

10.所述计量给料装置用于接收来自消石灰储仓和活性炭储仓的消石灰和活性炭,经称重计量后送出,由星型卸灰阀、螺旋给料机、失重称及相关的控制柜组成;

11.所述喷射装置用于喷射从计量给料装置来的消石灰干粉和活性炭谈,进入消石灰反应器,由罗茨风机、喷射加速器及相关仪表、阀门组成;

12.所述消石灰反应器用于进行脱酸的中和反应和二噁英吸附反应,由反应器本体、喷嘴、刮板输送机、仓泵及相关仪表、阀门组成;

13.系统控制单元由plc控制柜、mcc配电柜、就地控制箱组成,接收来自反应器前后的hcl及so2浓度信号,利用闭环自动控制方式调节消石灰喷入量,保证酸性气体的排放浓度

满足环保要求,同时吸附烟气中的二噁英和重金属。

14.进一步的,喷射消石灰及活性炭的同时,采用气力输送的方式将反应器下游除尘器上捕集的干粉重新送入反应器进行二次反应。

15.进一步的,通过反应器前后的hcl及so2浓度信号控制消石灰的喷入量,同时通过反应器进出口压差信号控制干粉的返料量。

16.进一步的,最大化消石灰和活性炭药剂的利用率,将除尘器内未完全反应的药剂重新使用。

17.进一步的,减少药剂耗量、消除酸性气体排放的波峰值、压降小、无能量损失。

18.本实用新型垃圾焚烧厂干粉返料的脱酸、除二噁英及重金属设备,由4部分组成,分别为药剂储存设备:消石灰储仓、活性炭储仓,药剂计量称重设备:称重斗、变频出料螺旋、喷射风机、喷射加速器,消石灰反应器:u型反应器、喷射喷嘴、导流板,干粉返料设备:刮板输送机、仓泵。消石灰干粉与活性炭的工艺配置及输送方式基本相同。

19.本实用新型的有益效果

20.1、将垃圾焚烧厂的hcl脱除效率由75%提高至90%;

21.2、将垃圾焚烧厂的so2脱除效率由65%提高至85%;

22.3、将吨垃圾的消石灰耗量从14kg降至10kg,活性炭耗量从0.5kg降至0.3kg;

23.4、消除hcl和so2的排放峰值;

24.5、不在烟气中喷水,烟气余热利用潜力大;

25.6、系统压损低。

附图说明

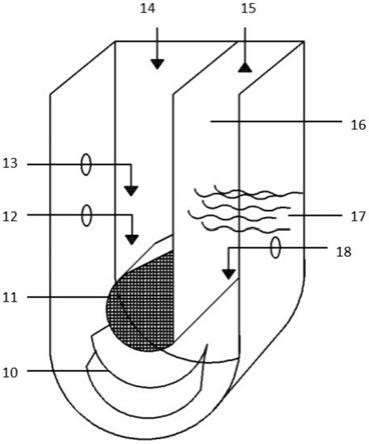

26.图1、消石灰与活性炭喷射及返料的消石灰反应器;

27.图2、垃圾焚烧厂的干粉返料的脱酸、除二噁英及重金属工艺流程。

具体实施方式

28.下面结合附图对本实用新型的工作原理做进一步的说明:

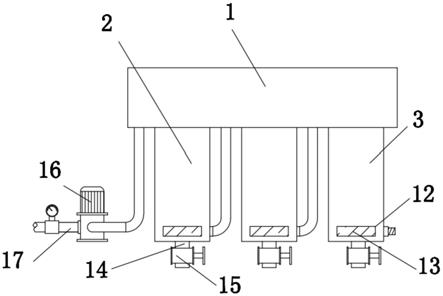

29.如图2所示为垃圾焚烧厂的干粉返料的脱酸、除二噁英及重金属工艺流程图,该工艺设备主要包括:1消石灰储仓;2消石灰称重斗;3罗茨风机;4活性炭储仓;5活性炭称重斗;6活性炭喷射设备;7u型反应器;8刮板输送机;9仓泵。

30.消石灰喷射路径:首先消石灰储仓1内的消石灰通过仓底卸灰阀送料至消石灰称重斗2,当称重斗内的料位达到高料位时,称重斗停止进料,称重斗内的消石灰通过称重传感器进行实时称量,配合称重斗出口的变频螺旋控制出料量,出料量与u型反应器7进出口hcl和so2的值进行连锁,保证酸性气体排放的同时控制消石灰的喷量。经过计量后的消石灰通过文丘里管掉落至喷射管道内,由罗茨风机3以固定的压力和风量吹入u型反应器7上游烟道中。

31.活性炭喷射路径:首先活性炭储仓4内的活性炭通过仓底卸灰阀送料至活性炭称重斗5,当称重斗内的料位达到高料位时,称重斗停止进料,称重斗内的活性炭通过称重传感器进行实时称量,配合称重斗出口的变频螺旋控制出料量,出料量与u型反应器7进口烟气流量进行连锁,保证二噁英排放的同时控制活性炭的喷量。经过计量后的活性炭通过文

丘里管掉落至喷射管道内,由罗茨风机3 以固定的压力和风量吹入u型反应器7上游烟道中。

32.返料路径:消石灰与活性炭通过u型反应器7后,被袋式除尘器的滤袋捕捉下来,进入除尘器灰斗的消石灰、活性炭以及飞灰通过卸灰阀一起进入除尘器下方的刮板输送机8,刮板输送机8通过机械输送的方式将消石灰、活性炭以及飞灰一起送至刮板输送机下方的仓泵9,仓泵9同样设有料位开关,当进料达到高料位时,仓泵9停止进料,并通过正压输送的方式将消石灰、活性炭以及飞灰一起送入u型反应器7出口烟道。u型反应器7内路径:经消石灰储仓和活性炭储仓来的药剂在反应器内通过u型的烟道,烟道内设置有导流板帮助烟气与药剂均匀混合,并且延长药剂在烟道中的停留时间。

33.下面结合附图对本实用新型的反应器设备做进一步的说明:

34.如图1所示,消石灰反应器是一段u型的烟道,烟道底部u型拐角处设置导流板10,中间设计水滴型导流结构11,用于优化内部烟气流场。原烟气从反应器入口进入,消石灰与活性炭通过气力输送的方式通过活性炭喷射入口12和消石灰喷射入口13喷入反应器的原烟气通道,在通道入口与烟气混合后,在水滴型结构的作用下活性炭和消石灰随烟气导流至反应器底部的u型导流板,导流板对烟气进行整流,使活性炭和消石灰能够均匀地与烟气接触,同时增加停留时间和混合效果。u型通道出口设有返料口18,自袋式除尘器返料而来的消石灰、活性炭以及飞灰通过仓泵加压喷入,通过系统控制返料的物料量,使反应器出口形成流化床层17,增加了未反应药剂与烟气的接触机会,提高了反应效率,并且节省了消石灰和活性炭药剂。反应器的通道尺寸与实际的烟气量成正比,反应器的原烟气通道14与净烟气通道15间使用隔板16区分。

35.以下以消石灰为例对工艺流程进行说明:储存在消石灰仓中的消石灰干粉通过仓底部的星型卸灰阀卸至称重斗中,经称重计量后的消石灰在变频螺旋的作用下连续地送出,在喷射风机的正压送风下喷射进入u型反应器的上游烟道。消石灰在反应器中混合反应后,随着烟道进入袋式除尘器,反应后的消石灰在除尘器滤掉表面被捕捉下来,随着袋式除尘器清灰进入除尘器的灰斗,除尘器的刮板输送机将灰斗的飞灰、消石灰和活性炭一起送入刮板机下游的仓泵中,仓泵以气力输送的方式将飞灰、消石灰和活性炭一起送入u型反应器出口烟道,在反应器出口形成飞灰、消石灰和活性炭的料层,随着烟气向上进行第三次的反应。最后再次进入袋式除尘器,被滤袋捕集后通过刮板输送机及并列的其他仓泵送入飞灰储仓。

36.本实用新型一种垃圾焚烧厂的干粉返料的脱酸、除二噁英及重金属设备,其控制原则如下:

37.喷射闭环控制原则:

38.消石灰喷射:在u型反应器的进口和袋式除尘器入口分别设置hcl和so2酸性气体检测装置,通过前后的酸性气体浓度变化计算所需的消石灰喷射量,该喷射量通过plc控制柜给出控制信号,控制称量给料装置给出所需的消石灰量,经风机加压后送入反应器前的烟道。

39.活性炭喷射:在u型反应器的进口或袋式除尘器入口设置烟气流量检测装置,按照每立方烟气喷射50mg活性炭的量,通过plc控制柜给出控制信号,控制称量给料装置给出所需的活性炭量,经风机加压后送入反应器前的烟道。

40.除尘器清灰闭环控制原则:

41.袋式的清灰根据除尘器压降控制,一般设置在1200~1500pa,除尘器压降到了设定值则进行压缩空气喷吹,将消石灰、活性炭连同飞灰一起吹入灰斗。

42.返料闭环控制原则:

43.落入灰斗的飞灰、消石灰、活性炭经卸灰阀不间断的卸至除尘器下的刮板输送机,刮板输送机将飞灰、消石灰、活性炭一起送入下游的仓泵中,由仓泵气力输送至反应器出口烟道。落入灰斗的飞灰、消石灰、活性炭无法全部进行返料,返料频次及返料量根据u型反应器进出口压差进行控制,达到设定压差值后,返料停止,其余的飞灰、消石灰、活性炭送至另外设置的仓泵,由此仓泵泵送至飞灰的专用储仓。

44.本实用新型公开的一种垃圾焚烧厂干粉返料的脱酸、除二噁英及重金属设备。该设备用于在反应器内喷射消石灰干粉及活性炭,通过反应器流场设计及返料装置提高药剂的反应效率。消石灰及活性炭分别储存在各自的储仓内,通过失重称的计量方式连续计量所需的药剂量,经罗茨风机正压喷入反应器上游烟道。反应器为u型的烟道,消石灰及活性炭在反应器的上游烟道通过喷嘴喷入,喷入后在u型反应器内与烟气进行充分的混合后进入除尘器,在反应器内以及除尘器入口的烟道内设有导流板,对烟气进行整流,使消石灰和活性炭能够均匀的吸附在袋式除尘器表面进行二次反应。由于消石干粉与烟气中的酸性气体反应受药剂表面积以及在反应器中的停留时间的影响,仍有部分消石灰处于未反应或者未完全反应的状态,故设计将袋式除尘器捕集下来的消石灰和活性炭收集,通过仓泵正压输送至反应器出口,在反应器出口形成料床,使药剂在反应器出口烟道进行第三次反应。该系统通过反应器的流程优化,以及返料的工艺设计,降低了消石灰及活性炭的使用量,增加了药剂的停留时间,提高了污染物的去除率,同时大量的返料能够消除烟气污染物浓度突然出现的峰值,适用于垃圾焚烧厂不断变化的燃烧工况,降低了环保风险。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。