有机质厌氧消化后亚硝化

‑

厌氧氨氧化处理装置

技术领域

1.本实用新型涉及环保领域,更具体的说,本实用新型涉及一种有机质厌氧消化后亚硝化

‑

厌氧氨氧化处理装置。

背景技术:

2.目前,有机固体废弃物的厌氧发酵是实现废弃物资源化和减量化的重要科学手段,厌氧发酵的过程中易降解的有机质通过水解酸化、甲烷化等过程转化为沼气,但由于厌氧发酵处理时间长,沼液出现“三高一低”的现象,即高cod,高氨氮,高ss,低bod,故而这对传统的生化处理工艺带来了较大的挑战。针对高氨氮废水的脱氮处理通常包括物化处理方法和生化处理方法。物化处理方法包含吹脱,鸟粪石,沸石吸附等等,介于成本和脱氮效果,生化处理方法越来越多的被用于实践中,但现有的传动生化脱氮技术,需要外加热源,而且亚硝化和厌氧氨氧化两个工艺相互影响,不易控制,氨氮亚硝酸跟比例容易失衡,从而影响厌氧氨氧化菌的生长。

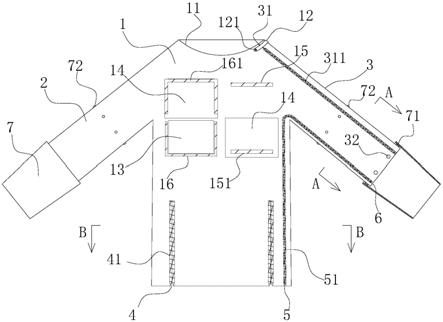

技术实现要素:

3.本实用新型的目的在于解决现有上述的问题,提供了一种有机质厌氧消化后亚硝化

‑

厌氧氨氧化处理装置。

4.为实现以上目的,本实用新型的技术方案是一种有机质厌氧消化后亚硝化

‑

厌氧氨氧化处理装置,其特征是,包括亚硝化区和厌氧氨氧化处理区,所述的亚硝化区包括微滤机、进水罐、亚硝化罐和超滤膜组,所述的厌氧氨氧化处理区包括调节罐、厌氧氨氧化罐和出水罐;所述的微滤机、进水罐、亚硝化罐、超滤膜组、调节罐、厌氧氨氧化罐和出水罐依次相连,所述的进水罐的进水管与微滤机的出水管和出水罐的回流口相连接,所述的进水罐的出水管分别向亚硝化罐和调节罐供水,亚硝化罐的出水管与超滤膜组的进水管连接,所述的超滤膜组的污泥回流口与亚硝化罐的底部连接,所述的调节罐的进水管分别与超滤膜组的出水管、进水罐后离心泵的出水管和出水罐的回流口相连接。本装置采用亚硝化区和厌氧氨氧化区的互相独立运行工艺,氨氧化菌与厌氧氨氧化菌互不影响,易于控制。

5.可选的,所述的微滤机的进水管上设置进水泵,所述的出水罐的回流口上设置回流泵,所述的进水罐的出水管与亚硝化罐的进水管之间设置第一泵,所述的超滤膜组的污泥回流口与亚硝化罐之间设置第二泵,所述的调节罐与厌氧氨氧化罐之间设置第三泵。进水泵可以给流入微滤机的废水提供动力,第一泵将进水罐内经过微滤机过滤后的废水泵入亚硝化罐,第二泵将超滤膜组截留的污泥浓缩液泵入亚硝化罐,第三泵将调节罐内的水泵入厌氧氨氧化罐内,回流泵将出水罐内的水泵入进水罐和调节罐。

6.可选的,所述的进水罐内设置进水罐监测传感器和进水罐搅拌器,所述的进水罐监测传感器和进水罐搅拌器均与进水罐固定连接。进水罐监测传感器包括ph、orp、电导率、温度、氨氮、cod 探头,可以监测进水罐内的实时参数,当监测到氨氮浓度超过亚硝化罐所能承受的负荷时,出水罐的回流泵与进水罐回流管上的电磁阀开启,同时进水罐内的搅拌

器也会开启。

7.可选的,所述的亚硝化罐内设置亚硝化罐监测传感器、射流器和亚硝化罐循环泵,所述的亚硝化罐监测传感器、射流器和亚硝化罐循环泵与亚硝化罐均固定连接,所述的射流器上设置风机和导流筒,所述的风机和导流筒均与射流器固定连接。亚硝化罐监测传感器包括溶解氧、温度、ph、氧化还原电势探头,风机用于给射流器供气,射流器用于制造射流,循环泵的出水管连接射流器进水端,导流筒固定在射流器的出水端,起到导流的作用。

8.可选的,所述的调节罐内设置调节罐监测传感器和调节罐搅拌器,所述的调节罐监测传感器和调节罐搅拌器与调节罐均固定连接。调节罐监测传感器包括亚硝酸根、氨氮、ph以及温度探头,依据氨氮亚硝酸根的比例决定是否调节亚硝化罐的进水泵以及相应的电磁阀,引一定量的高氨氮废水进入调节罐;依据氨氮亚硝酸根的负荷高低决定是否开启出水罐的回流泵与相应的电磁阀,引一定量的清水进入调节罐,同时开启调节罐的搅拌器完成混合稀释。

9.可选的,所述的厌氧氨氧化罐内设置三相分离器、布水器和厌氧氨氧化罐监测传感器,所述的三相分离器、布水器和厌氧氨氧化罐监测传感器均与厌氧氨氧化罐固定连接,所述的厌氧氨氧化罐外部设置厌氧氨氧化罐循环泵,所述的厌氧氨氧化罐循环泵的进出水管与厌氧氨氧化罐相连通。厌氧氨氧化罐的监测传感器包括ph 和氧化还原电势探头,可以实时反馈罐内反应情况,厌氧氨氧化罐的来水通过底部 14

‑

厌氧氨氧化罐的布水器完成均匀配水,然后与布水器上部的厌氧氨氧化颗粒污泥均匀混合,去除其中的氨氮与亚硝酸根。然后泥水气三相混合物 向上流动抵达厌氧氨氧化罐的三相分离器,在这里完成三相分离。

10.可选的,所述的微滤机的栅隙小于0.25mm。

11.可选的,所述的厌氧氨氧化罐内的三相分离器将厌氧氨氧化罐上下分割为体积比为1:4的两个空间。

12.可选的,所述的厌氧氨氧化罐的高径比大于4,所述的厌氧氨氧化罐循环泵的上升流速大于2.5m/h。

13.可选的,所述的超滤膜组内的超滤膜的孔径为0.02um。

14.上述参数可以保证处理装置稳定有效地对有机质进行亚硝化和厌氧氨氧化处理。

15.本实用新型具有以下有益效果:

16.(1)无需外加热源,充分利用有机质厌氧消化过后的出水温度,一般 35℃左右。

17.(2)两段式部分亚硝化

‑

厌氧氨氧化工艺,易于控制,氨氧化菌与厌氧氨氧化菌互不影响。

18.(3)抗高负荷冲击,本工艺可回流部分出水罐清水至进水罐,稀释高氨氮负荷进水。

19.(4)亚硝化罐采用射流曝气,保证低溶氧条件下的高传质效率,从而确保 aob 生长的同时抑制 nob。

20.(5)厌氧氨氧化罐前设调节罐,应对氨氮亚硝酸根比例失衡以及以上两者负荷过高的情况,确保后续厌氧氨氧化菌的良性生长。

附图说明

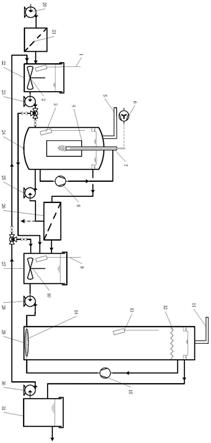

21.图1是本实用新型的一种结构流程示意图。

[0022]1‑

进水罐监测传感器;2

‑

进水罐搅拌器;3

‑

亚硝化罐监测传感器;4

‑

导流筒;5

‑

亚硝化罐出气管;6

‑

风机;7

‑

射流器;8

‑

亚硝化罐循环泵;9

‑

调节罐监测传感器;10

‑

调节罐搅拌器;11

‑

厌氧氨氧化罐出气管;12

‑

三相分离器;13

‑

厌氧氨氧化罐监测传感器;14

‑

布水器;15

‑

厌氧氨氧化罐循环泵;20

‑

进水泵;21

‑

微滤机;22

‑

进水罐;23

‑

第一泵;24

‑

亚硝化罐;25

‑

第二泵;26

‑

超滤膜组;27

‑

调节罐;28

‑

第三泵;29

‑

厌氧氨氧化罐;30

‑

回流泵;31

‑

出水罐。

具体实施方式

[0023]

下面结合具体实施例,并结合附图,对本实用新型的技术方案作进一步的说明。

[0024]

实施例:有机质厌氧消化后亚硝化

‑

厌氧氨氧化处理装置(见附图1),有机质厌氧消化过后的废水通过进水泵20运送至微滤机,通过微滤机21进一步脱除悬浮固体物质。

[0025]

经过微滤机20后,废水进入进水罐22,通过进水罐内监测传感器1获取具体水质参数,包含ph/电导率/温度/氨氮/cod。如若氨氮负荷超过亚硝化罐24承受负荷的临界值,将开启回流泵30与进水罐搅拌器2混合稀释来水。当氨氮在亚硝化罐24承受负荷的临界值下时,将实施传送氨氮以及cod数值至第一泵23,射流器7的风机6以及亚硝化罐循环泵8,联合调控确保亚硝化罐的溶解氧在合适的区间内,以保证aob生长的同时,抑制nob。

[0026]

废水通过第一泵23运送至亚硝化罐,在亚硝化罐内与氨氧化菌充分混合完成部分亚硝化,其中低溶解氧条件下的氧的高传质效率是通过射流器7与环绕其上的导流筒4共同营造的环形流态所实现的。而射流器中的高速射流是通过亚硝化罐循环泵8实现的,亚硝化罐循环泵的进水管连接于罐体底部,亚硝化罐循环泵的出水管连接于射流器7的进水端,从而利用文丘里原理自动通过射流器的进气管吸入外部气体,制造射流的同时,也完成了全部或部分氧气的供给。当进水管中的氨氮和cod过高时,风机6也将开启,供给更多的氧气用于亚硝化以及过量cod的去除,亚硝化罐出气管5用于排出亚硝化罐内的气体。另外,亚硝化罐内也设置有包含溶解氧/温度/ph/氧化还原电势探头的监测器,实时反馈罐内反应工况。

[0027]

为了精准调控部分亚硝化反应,形成了包含进水罐监测传感器1,亚硝化罐监测传感器3,第一泵23,风机6以及亚硝化罐循环泵8为集合的复合调控系统。最终完成部分亚硝化的废水通过罐内上部溢流堰出水,流至超滤膜组26。超滤膜组将截留亚硝化罐的出水中的生物质,并将一部分生物质通过第二泵25回流至亚硝化罐底部,超滤膜组的产水将继续流至调节罐,另一部分定期外排。

[0028]

调节罐27内同样设置调节罐监测传感器9,包含亚硝酸根,氨氮,ph以及温度探头,以确保调节罐的出水参数在合理区间内,不会对后接的厌氧氨氧化罐内的厌氧氨氧化菌造成不利影响。调节罐的出水需满足以下两点要求,即(1)氨氮与亚硝酸根之比为1:1;(2)以上两者的负荷均不超过厌氧氨氧化污泥负荷的临界值。于是当调节罐内的氨氮不足时,将开启第一泵23,供给更多的氨氮至调节罐内,同时开启调节罐搅拌器10完成混合。当氨氮或亚硝酸根的负荷高于厌氧氨氧化污泥承受的临界值时,开启回流泵30,回流出水罐31内的清水至调节罐内,同时开启调节罐的搅拌器10完成混合稀释。当以上两点要求同时不满足时,先完成动作满足要求(1),再满足要求(2)。最终,符合要求的出水通过第三泵28运至厌氧氨氧化罐29。

[0029]

厌氧氨氧化罐29的来水通过底部布水器14完成均匀配水,然后与布水器 上部的厌氧氨氧化颗粒污泥均匀混合,同时去除其中的氨氮与亚硝酸根。然后泥水气三相混合物向上流动抵达厌氧氨氧化罐的三相分离器12,在这里完成三相分离。产生的氮气最终通过顶部厌氧氨氧化罐出气管11排出罐体,完成脱氮反应的废水则通过上部溢流堰排出流至后续出水罐,颗粒污泥则通过三相分离器沉降,再次回到下方反应区。为保持稳定的氨氮与亚硝酸根的去除效率,稳定的颗粒污泥形态是关键,于是需要在高径比大于4的罐体内,制造大于2.5 m/s的上升流速,以形成制造颗粒污泥必需的剪切流态。因而厌氧氨氧化罐需要配备一套内循环系统,内循环系统包含循环泵15以及循环进水管和循环出水管,循环进水管位于出水堰下方与三相分离器的上方之间, 内循环系统的出水管连接在厌氧氨氧化罐的下方并在罐内与布水器相连,内循环系统的循环泵的流量大小根据颗粒污泥粒径大小相适应调节。另外,厌氧氨氧化罐监测传感器13, 包含 ph 和氧化还原电势探头,实时反馈罐内反应工况。厌氧氨氧化罐内的三相分离器含有沉淀器,为保证颗粒污泥的沉淀效果,需保证沉淀器与液面之间足够的空间,从而使得三相分离器上部体积占罐体总体积的15%

‑

20%,另外,根据罐内颗粒污泥的粒径大小在 45

°

到 60

°

范围内确定沉淀器斜壁角度。

[0030]

本处理装置充分利用厌氧发酵沼液35℃左右的温度,无需外加热源,同时微滤机,进水罐,亚硝化罐,超滤膜组,调节罐以及厌氧氨氧化罐均含有保温措施。

[0031]

上述具体实施方式用来解释说明本实用新型,而不是对本实用新型进行限制,在本实用新型的精神和权利要求的保护范围内,对本实用新型做出的任何修改和改变,都落入本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。