1.本发明属于复合材料结构分析领域,涉及一种复合材料微观结构生成方法,具体涉及一种考虑界面的单向随机纤维复合材料微观结构生成方法。

背景技术:

2.复合材料具有高比强度、比刚度大,具有可设计性强、抗疲劳性能好等诸多优点,已在航天、航空、汽车、建筑以及医疗器械等方面广泛应用。由于复合材料内部结构复杂,具有基体相、纤维增强相和界面相等夹杂,如何通过数值方法准确预测复合材料的刚度、强度以及损伤过程成为研究的重点。

3.基于细观力学模型的数值方法是预测复合材料力学性能的重要方法之一,可以得到复合材料细观尺度的应力、应变场,通过均匀化方法得到复合材料的宏观力学性能。界面对复合材料性能控制起着重要作用,界面性能直接影响复合材料纤维和基体之间的应力传递与分布,界面还会影响到复合材料使用过程中内部的损伤积累与裂纹传播的历程,从而影响复合材料的力学性能和使用可靠性。建立符合实际复合材料微观结构是准确预测复合材料力学性能的前提条件。复合材料中的纤维和树脂在成型混合固化过程中,由于大量纤维单丝随树脂流动呈随机分布,且纤维在成型压力、温度和固化时间等因素的作用下其截面尺寸具有不一致性。因此,高效建立考虑界面和纤维随机分布的复合材料微观结构是开展细观力学研究的基础。

技术实现要素:

4.要解决的技术问题

5.为了避免现有技术的不足之处,本发明提出一种考虑界面、纤维截面尺寸的概率分布规律、纤维随机分布以及满足几何周期性边界条件的单向随机纤维复合材料微观结构生成方法,该方法可以高效建立拟真的单向复合材料微观结构。

6.技术方案

7.一种考虑界面的单向随机纤维复合材料微观结构生成方法,其特征在于步骤如下:

8.步骤1:通过微观成像统计纤维截面尺寸信息,获取纤维直径的概率分布参数和纤维体积分数;

9.步骤2:在满足几何周期性边界条件、纤维不重叠的条件、纤维体积分数满足要求以及纤维截面尺寸服从分布规律的条件下,通过随机算法将纤维分布于微观结构模型区域内;

10.步骤3:以纤维的截面尺寸作为建立界面模型的依据,建立纤维

‑

界面

‑

基体的单向随机纤维复合材料微观结构模型。

11.本发明进一步的技术方案:步骤1通过微观成像设备扫描获取纤维截面的几何参数,统计复合材料纤维截面直径的分布规律,基于纤维直径分布规律建立概率分布模型并

计算符合实际分布规律的模型参数。

12.本发明进一步的技术方案:所述的微观成像设备为显微镜或μ

‑

ct。

13.本发明进一步的技术方案:步骤2中生成纤维的位置坐标在微观结构模型的区域内随机分布,随机算法应满足以下要求:1)相邻纤维不发生重叠且相邻纤维的间隙满足建立界面相模型;2)随机纤维在微观结构边界处满足几何周期性条件,即阵列后的微观结构模型在相邻边界上的纤维是互补的;3)随机生成纤维的总体积分数满足要求;4)纤维截面尺寸服从分布规律;根据以上四条标准判断纤维随机位置坐标是否满足要求,若不满足要求则重新生成直至满足要求为止。

14.本发明进一步的技术方案:随机算法的具体步骤如下:

15.1)将纤维分布在微观结构的区域划分为三类,第一类为纤维内包含微观结构模型任一顶点(a,b,c,d)的区域,第二类为纤维与微观结构模型四条边任意一条边相交的区域,第三类为纤维与微观结构模型边界均不相交的区域;当纤维随机位置坐标属于第一类和第二类时,需要考虑几何周期性边界条件,确保生成与该纤维在边界互补的纤维;

16.2)随机纤维位置属于第一类区域的判断依据如下,随机纤维的圆心坐标和对应的半径为(x

i

,y

i

,r

i

),判断该纤维圆心与微观结构模型四个顶点(a,b,c,d)的距离(d1,d2,d3,d4)与其半径r

i

的关系,若纤维半径r

i

>min(d1,d2,d3,d4),属于第一类区域;对于该类纤维,为满足几何周期性边界条件,其在微观模型其余三个顶点处依次生成互补纤维,4个互补纤维在模型范围内组成一根完整的纤维,其中,相邻顶点的互补纤维圆心距为微观结构模型的边长;此时,需要依次判断4个顶点的互补纤维与已生成的纤维是否重叠,若纤维重叠,则重新生成纤维随机坐标点,若不重叠,则保留生成的随机纤维;若纤维半径r

i

≤min(d1,d2,d3,d4),则该随机纤维不属于第一类区域,需要判断是否属于第二类区域;

17.3)随机纤维位置属于第二类区域的判断依据如下,随机纤维的圆心坐标和对应的半径为(x

i

,y

i

,r

i

),判断纤维圆心与微观结构模型四条边界的距离(δd1,δd2,δd3,δd4)与纤维半径r

i

的关系,当r

i

>min(δd1,δd2,δd3,δd4)时,该纤维与边界相交,属于第二类区域;对于该类纤维,为满足几何周期性边界条件,在纤维与相交边界的对边生成互补纤维,2个互补纤维在模型范围内组成一根完整的纤维,并确保两个互补纤维的圆心距离为微观结构模型的边长;此时,需要依次判断两个互补纤维与已生成的纤维是否重叠,若纤维重叠,则重新生成纤维随机坐标点,若不重叠,则保留生成的随机纤维;

18.4)若纤维半径r

i

≤min(δd1,δd2,δd3,δd4),则纤维与模型边界不相交,该随机纤维既不属于第一类区域,也不属于第二类区域;对于属于第三类区域的纤维而言,不需要考虑周期性边条件,但需要判断该纤维与已生成纤维的圆心距离d是否满足d>r

i

r

i

‑1 λ(r

i

r

i

‑1),即满足相邻纤维不重叠;

19.6)确保随机生成纤维的半径r

i

服从纤维截面尺寸的概率分布规律;

20.6)随机生成的每根纤维均要进行纤维体积分数统计,已生成的n根纤维体积分数的计算公式为直到随机生成第n根纤维后满足v

n

≥v

f

时,停止生成随机纤维,l

1 l2为面积值。

21.本发明进一步的技术方案:步骤3以纤维的截面尺寸作为建立界面相模型的依据,

具体为:界面模型的尺寸为λr

i

,即纤维半径r

i

乘以系数λ,λ的取值范围为式中v

f

为纤维体积分数。

22.有益效果

23.本发明提出的一种考虑界面的单向随机纤维复合材料微观结构生成方法,充分考虑了纤维截面尺寸的概率分布规律,并在微观结构模型中考虑纤维尺寸的概率分布规律及界面相,可模拟复合材料的真实细观结构,提高了单向纤维复合材料的力学性能预示准确度。与传统方法相比,本方法建立的微观结构与实际的复合材料结构更加贴切,而且建立的微观结构中包含界面模型,可以进行复合材料损伤分析,从而提高复合材料细观力学计算的准确度。

附图说明

24.附图仅用于示出具体实施例的目的,而并不认为是对本发明的限制,在整个附图中,相同的参考符号表示相同的部件。

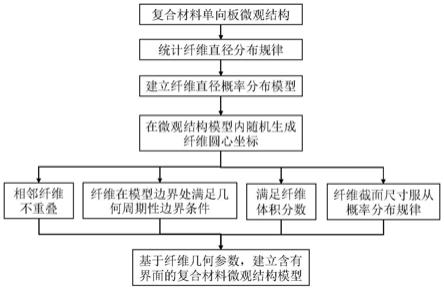

25.图1为本发明方法的流程框图;

26.图2为复合材料微观结构模型边界示意图;

27.图3为相邻纤维不重叠的示意图;

28.图4为纤维在微观结构模型边界处满足几何周期性条件的示意图,其中(a)纤维在微观模型顶点处满足周期性条件的示意图,(b)纤维与微观结构模型边界相交时满足周期性条件的示意图;

29.图5为单向随机纤维复合材料微观结构示意图,其中(a)单向复合材料微观结构示意图,(b)复合材料微观结构的基体示意图,(c)复合材料微观结构的纤维示意图,(d)复合材料微观结构的界面示意图,(e)复合材料微观结构的纤维

‑

界面

‑

基体示意图。

具体实施方式

30.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图和实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。此外,下面描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

31.本发明所采用的技术方案步骤如下:

32.步骤1:为构建单向随机纤维复合材料微观结构模型,采用显微镜或μ

‑

ct扫描获取纤维截面的几何参数,统计纤维截面尺寸分布规律,建立纤维截面尺寸的概率分布模型,基于纤维截面尺寸的分布规律,确定纤维截面尺寸的概率分布模型参数,如建立纤维直径服从正态分布的模型,确定模型的期望值μ和方差σ;

33.步骤2:将纤维的圆心坐标随机分布于微观结构模型内,满足以下条件:1)相邻纤维不发生重叠且相邻纤维的间隙满足建立界面相模型;2)边界处满足几何周期性条件;3)纤维体积分数满足要求;4)纤维截面尺寸服从分布规律;

34.步骤3:考虑不同截面尺寸的纤维和基体之间的相互作用关系,以纤维的截面尺寸

作为建立界面相模型的依据,假设界面模型的尺寸为λr

i

,即纤维半径r

i

乘以系数λ。为避免相邻纤维界面重叠,λ的取值范围为式中v

f

为纤维体积分数。

35.进一步,步骤2包括以下步骤:

36.1)随机生成的纤维在微观结构边界处应满足几何周期性条件、相邻纤维不重叠、纤维体积分数满足要求以及纤维截面尺寸服从分布规律。为便于程序化编程实现,将纤维分布在微观结构的区域划分为三类,第一类为纤维内包含微观结构模型任一顶点(a,b,c,d)的区域,第二类为纤维与微观结构模型四条边任意一条边相交的区域,第三类为纤维与微观结构模型边界均不相交的区域。当纤维随机位置坐标属于第一类和第二类时,需要考虑几何周期性边界条件,确保生成与该纤维在边界互补的纤维;

37.2)随机纤维位置属于第一类区域的判断依据如下,随机纤维的圆心坐标和对应的半径为(x

i

,y

i

,r

i

),判断该纤维圆心与微观结构模型四个顶点(a,b,c,d)的距离(d1,d2,d3,d4)与其半径r

i

的关系,若纤维半径r

i

>min(d1,d2,d3,d4),属于第一类区域。对于该类纤维,为满足几何周期性边界条件,其在微观模型其余三个顶点处依次生成互补纤维,4个互补纤维在模型范围内组成一根完整的纤维,其中,相邻顶点的互补纤维圆心距为微观结构模型的边长。此时,需要依次判断4个顶点的互补纤维与已生成的纤维是否重叠,若纤维重叠,则重新生成纤维随机坐标点,若不重叠,则保留生成的随机纤维。若纤维半径r

i

≤min(d1,d2,d3,d4),则该随机纤维不属于第一类区域,需要判断是否属于第二类区域;

38.3)随机纤维位置属于第二类区域的判断依据如下,随机纤维的圆心坐标和对应的半径为(x

i

,y

i

,r

i

),判断纤维圆心与微观结构模型四条边界的距离(δd1,δd2,δd3,δd4)与纤维半径r

i

的关系,当r

i

>min(δd1,δd2,δd3,δd4)时,该纤维与边界相交,属于第二类区域。对于该类纤维,为满足几何周期性边界条件,在纤维与相交边界的对边生成互补纤维,2个互补纤维在模型范围内组成一根完整的纤维,并确保两个互补纤维的圆心距离为微观结构模型的边长。此时,需要依次判断两个互补纤维与已生成的纤维是否重叠,若纤维重叠,则重新生成纤维随机坐标点,若不重叠,则保留生成的随机纤维;

39.4)若纤维半径r

i

≤min(δd1,δd2,δd3,δd4),则纤维与模型边界不相交,该随机纤维既不属于第一类区域,也不属于第二类区域。对于属于第三类区域的纤维而言,不需要考虑周期性边条件,但需要判断该纤维与已生成纤维的圆心距离d是否满足d>r

i

r

i

‑1 λ(r

i

r

i

‑1),即满足相邻纤维不重叠;

40.5)确保随机生成纤维的半径r

i

服从纤维截面尺寸的概率分布规律;

41.6)随机生成的每根纤维均要进行纤维体积分数统计,已生成的n根纤维体积分数的计算公式为直到随机生成第n根纤维后满足v

n

≥v

f

时,停止生成随机纤维。

42.为了使本领域技术人员更好地理解本发明,下面结合具体实施例对本发明进行详细说明。

43.本实例以建立某复合材料单向板的微观结构为例,给出了实施过程。

44.一种考虑界面的单向随机纤维复合材料的微观结构生成方法,流程图如图1所示,具体操作如下:

45.步骤1:首先,制备复合材料待观测试样,通过显微镜扫描获取纤维截面的几何参数,统计纤维截面尺寸的分布规律。其次,基于分布规律建立纤维截面尺寸的正态分布模型,并通过统计的纤维截面尺寸信息,获得正态分布模型参数。本例中的纤维体积分数为v

f

=42%,纤维截面尺寸的正态分布期望值为μ=7.1,标准差为σ=0.21。

46.步骤2:拟建立的复合材料微观结构为正方体,边长l1=l2=l3=40μm(如图2所示),将纤维圆心坐标随机分布于微观结构模型内,依次生成随机纤维,直至随机生成的纤维满足纤维体积分数时停止。对于随机生成的每根纤维均要判断是否满足以下条件:1)相邻纤维不发生重叠且相邻纤维的间隙满足建立界面相模型(如图3所示,i

i

‑

r

i

=λr

i

);2)纤维在微观结构模型的边界处满足几何周期性条件(如图4所示);3)纤维体积分数满足要求(v

i

≥42%);4)纤维截面尺寸服从实际概率分布规律。本例中在满足上述4个条件的情况下,共生成了17根纤维,体积分数为v

i

=42.36%。

47.步骤3:考虑不同截面尺寸的纤维和基体之间的相互作用关系,以纤维的截面尺寸作为建立界面模型的依据,假设界面相模型的厚度尺寸为λr

i

,λ=0.02,基于纤维圆心坐标和界面厚度,建立界面模型。最终获得包含纤维、界面和基体的单向复合材料微观结构模型,如图5所示。

48.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明公开的技术范围内,可轻易想到各种等效的修改或替换,这些修改或替换都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。