1.本发明涉及一种酱油生产一体化装置。

背景技术:

2.酱油是一种常用的咸味和鲜味调味品。是以蛋白质原料和淀粉质原料为主料经微生物发酵酿制而成的。其色泽红褐色,有独特酱香,滋味鲜美,有助于促进食欲,是中国的传统调味品。

3.目前,酱油主要是黄豆酱油,黄豆酱油的一般传统制作方法为蒸豆、发酵、酿制、出油与暴晒。发酵即为向蒸煮冷却后的黄豆接种制曲;具体为:将蒸煮后的黄豆摊铺于竹篱上,再密闭的室内进行发酵。

4.然而,现有酱油生产过程中,各环节之间是相互独立的,如,黄豆经蒸煮后,则需将黄豆卸出再搬运至发酵室内进行发酵,经发酵室内发酵完成后,再将黄豆发酵产物收集搬运至用于酿造的缸内。而这些搬运都是由人工来完成,既增加工作劳动量,又容易在搬运过程中有杂物混入。

技术实现要素:

5.本发明的目的是针对现有技术缺陷,提供一种酱油生产一体化装置。

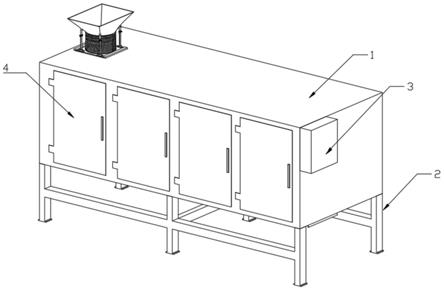

6.为了实现上述本发明的目的,采取如下技术方案:一种酱油生产一体化装置,包括蒸煮部、第一负压输料部、发酵部、第二负压输料部及酱油发酵缸;所述蒸煮部与发酵部通过第一负压输料部连接;所述发酵部与酱油发酵缸通过第二负压输料部连接。

7.作为技术方案的进一步改进,所述发酵部包括循环换气部、发酵房、门口、发酵门、发酵槽、围墙、支撑网与支撑框架;所述发酵房的顶部呈三角形结构,其一侧面上开设有门口,所述门口安装有发酵门,而所述发酵房内通过围墙与发酵房的墙面围成至少一个发酵槽;所述发酵房外设置有至少一个循环换气部,其中,一个循环换气部则相应与一发酵槽连接,所述循环换气部的另一端与发酵房的顶部连接;所述支撑框架靠近所述发酵槽的顶部安装;所述支撑网的一端叠放于支撑框架上,其另一端叠放于围墙。

8.作为技术方案的进一步改进,本发明酱油生产一体化装置还包括支撑墙面与积水排放沟;所述支撑墙面贴合于发酵房的墙面,贴合高度为1.2m~1.8m,并在贴合处的支撑墙面的顶面开设有积水排放沟。

9.所述循环换气部包括循环管、转换通道、通气隧道、滑槽、盖板与抽风机;所述转换通道开设有贯通的通气隧道,所述通气隧道的一端与所述发酵槽连接,且在该端上安装有抽风机,而所述通气隧道的另一端的端面两侧上各安装有一滑槽;所述盖板滑动安装于滑槽;所述循环管的一端与发酵房的顶部连接,其另一端与通气隧道连接。

10.作为技术方案的进一步改进,本发明酱油生产一体化装置还包括控制器、温湿传感器与温度传感器;所述控制器设置于发酵房的外墙;所述温湿传感器置于发酵房内;所述

温度传感器活动设置于支撑网;其中,所述循环换气部、温湿传感器、温度传感器均与控制器电连接。作为本领域的公知常识,本方案使用的控制器及其与之相连的各装置的动作控制属于成熟的单片机技术,可以轻易的从市场上购买得到,经简单调试后即可使用。

11.所述围墙包括倾斜面、支撑台与墙体; 所述墙体的顶面一侧设有支撑台,该支撑台用于支撑安装支撑网;所述墙体的顶面另一侧安装有倾斜面。

12.所述蒸煮部包括滤网、滤网支架、箱体、排水管、排水阀与蒸汽管;所述滤网支架安装于箱体的内侧面,所述滤网活动安装于滤网支架;所述滤网支架与箱体的底面间距为~cm,该滤网与箱体的底面之间形成夹层空间;所述箱体的一端底部安装有排水管,所述排水管安装有排水阀;所述蒸汽管与所述夹层空间连接。

13.作为技术方案的进一步改进,本发明酱油生产一体化装置还包括冷却部;所述冷却部与所述夹层空间连接;所述冷却部包括风机、气阀与送风管;所述送风管的一端与风机连接,其另一端与所述夹层空间连接,并且在该送风管上安装有气阀。

14.作为技术方案的进一步改进,本发明酱油生产一体化装置还包括补水管、水管架与水阀;所述水管架与箱体并行设置;所述补水管安装于水管架,并延伸至箱体的顶部,且所述补水管在靠近箱体的一端上安装有水阀。

15.作为技术方案的进一步改进,所述第一负压输料部包括第一负压机、第一抽料管、第一负压管、第一旋风分离器、第一卸料器、第一送料管、第一卸料阀与第一送料阀;所述第一旋风分离器的侧面顶部与第一抽料管的一端切向连接,而其顶部与第一负压机通过第一负压管连接,其底部安装有第一卸料器,所述第一卸料器与第一送料管的一端连接,所述第一送料管的另一端与发酵部连接,且该第一送料管上安装有第一卸料阀;所述第二负压输料部包括第二负压机、第二抽料管、抽料阀、第二负压管、第二旋风分离器、第二卸料器、第二送料管与第二卸料阀;所述第二旋风分离器的侧面顶部与第二抽料管的一端切向连接,而其顶部与第二负压机通过第二负压管连接,其底部安装有第二卸料器,所述第二卸料器与第二送料管的一端连接,所述第二送料管的另一端与发酵部连接,且该第二送料管上安装有第二卸料阀,所述第二抽料管安装有抽料阀。

16.本发明相对于现有技术所具有的进步:1. 本发明能便于将蒸煮后的黄豆经第一负压输料部输送至发酵部内发酵,而发酵部内发酵所得的黄豆发酵产物经第二负压输料部输送至酱油酿造缸,节省人工搬运,提高工作效率。

17.2.本发明能为酱油制备过程中所需的豆类发酵提供发酵场所,支撑网上铺放待需发酵的豆类,若豆类含水量较多,可通过支撑网进行沥水;发酵时,循环换气部能使得发酵房内的气体实现内循环,循环换气部的一端抽取发酵槽内的气体,气体经循环换气部输送至发酵房的顶部,以此重复循环,既能利于发酵房内的气温均衡,又能通过流动的气体带走豆类表面上的水分,有利于提高发酵的效率。

18.3.本发明的发酵房的墙面开设有积水排放沟,积水排放沟位于发酵槽的上方,用于收集发酵槽上方墙面上所凝结的水;发酵过程中,发酵房内的温度高于室外温度,发酵房内的墙面容易凝结水,所凝结的水沿墙面顺流至积水排放沟,积水排放沟阻止墙面上的水滴流至发酵槽,从而能有效提高发酵效率及发酵品质。

19.4.本发明的发酵房其顶部呈三角形结构,能利于发酵房顶面所凝结的水随着三角

形倾斜面向下流动,避免顶面的凝结水直接向下滴落。

20.5.本发明的发酵房还设有控制器、温湿传感器与温度传感器;温湿传感器用于监测发酵内的温度及湿度;温度传感器用于监测发酵过程中豆类发酵物内的温度,而控制器与温湿传感器、温度传感器电连接,温湿传感器、温度传感器所监测到的数据信息传送给控制器,而控制器带有触摸显示屏,触摸显示屏上显示温湿传感器、温度传感器所监测到的数据信息,便于工作人员获知发酵房内的气温、湿度及发酵温度。

21.6.本发明的围墙包括倾斜面、支撑台与墙体; 所述墙体的顶面一侧设有支撑台,该支撑台用于支撑安装支撑网;所述墙体的顶面另一侧安装有倾斜面;支撑台用于支撑安装支撑网,倾斜面能对支撑网上所铺放的发酵物起到围栏作用,避免发酵物从支撑网上脱落。

22.7. 本发明中的蒸煮部能用于豆类清洗、浸泡以及蒸煮;即为,将豆类倒入箱体内,而箱体的底部安装有滤网,滤网托住豆类,而滤网与箱体的底面有间距,滤网与箱体的底面构成夹层空间;箱体内清洗或浸泡豆类时,清洗或浸泡后,打开排水阀,排水管将水从箱体的底部向外排放,而滤网能起到沥水作用,滤网上部的水沥出排净;水排净后关闭排水阀;再通过蒸汽管向夹层空间内通入蒸汽,蒸汽加热夹层空间,通过热传递,夹层空间内的热量向上传递,以便实现对滤网上的豆类进行蒸煮。

23.8. 本发明利用冷却部对夹层空间进行冷却,能便于加快箱体内降温,缩短自然冷却降温的时间,提高工作效率。

24.9. 本发明的冷却部包括有风机、送风管及气阀;风机抽取空气输送至送风管,空气再经气阀喷入夹层空间;而为了便于夹层空间内的空气流动,打开排水阀,空气可从排水阀向外排放,从而使得夹层空间内的空气实现流动,便于将热量向外排放。

附图说明

25.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍。在所有附图中,类似的元件或部分一般由类似的附图标记标识。附图中,各元件或部分并不一定按照实际的比例绘制。

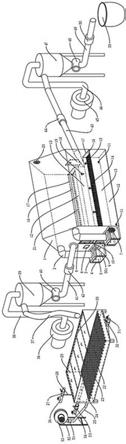

26.图1为本发明一种酱油生产一体化装置的结构示意图;图2为本发明中发酵部的结构示意图;图3为本发明中发酵房的墙面与支撑墙面之间开设有积水排放沟的结构示意图;图4为图3中积水排放沟的局部结构示意图;图5为本发明中循环换气部的结构示意图;图6为本发明中发酵房内围墙的结构示意图;图7为本发明的蒸煮部的结构示意图;图8为图7中箱体的结构示意图;图中各部件名称及序号:1

‑

发酵房,2

‑

循环管,3

‑

转换通道,301

‑

通气隧道,302

‑

通气孔,4

‑

滑槽,5

‑

盖板,51

‑

提手,6

‑

抽风机,7

‑

拦网,8

‑

控制器,9

‑

门口,10

‑

发酵门,11

‑

地漏,12

‑

发酵槽,13

‑

围墙,131

‑

倾斜面,132

‑

支撑台,133

‑

墙体,14

‑

支撑网,15

‑

温度传感器,16

‑

支撑墙面,17

‑

积水排放沟,18

‑

玻璃窗,19

‑

温湿传感器,20

‑

抽气机,21

‑

支撑框架,22

‑

滤网支架,23

‑

滤网,24

‑

箱

体,25

‑

送风管,26

‑

补水管,27

‑

水阀,28

‑

水管架,29

‑

箱盖,30

‑

箱盖支架,31

‑

排水管,32

‑

排水阀,33

‑

蒸汽阀,34

‑

蒸汽管,35

‑

发酵缸,36

‑

第一负压机,37

‑

第一抽料管,38

‑

第一负压管,39

‑

第一旋风分离器,40

‑

第一卸料器,41

‑

第一送料管,42

‑

第一卸料阀,43

‑

第二抽料管,44

‑

抽料管,45

‑

第二负压机,46

‑

第二负压管,47

‑

第二旋风分离器,48

‑

第二卸料器,49

‑

第二送料管,50

‑

第二卸料阀,51

‑

气阀,52

‑

风机支架,53

‑

风机。

具体实施方式

27.为了使本技术领域的人员更好的理解本技术中的技术方案,下面将结合附图和实施例来对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术的一部分实施例,基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本技术保护的范围。

28.实施例1:如图1

‑

8所示,一种酱油生产一体化装置,包括蒸煮部、第一负压输料部、发酵部、第二负压输料部及酱油酿造缸;所述蒸煮部与发酵部通过第一负压输料部连接;所述发酵部与酱油酿造缸通过第二负压输料部连接。

29.具体的工作方式:将黄豆放入蒸煮部内进行清洗,清洗后并在蒸煮部内浸泡黄豆2至4个小时;浸泡结束后,蒸煮部对其内的黄豆进行蒸煮,煮熟后的黄豆冷却,再通过第一负压输料部输送至发酵部,黄豆经发酵部内进行密封发酵,发酵完成后,发酵部内的黄豆发酵产物经第二负压输料部输送至酱油酿造缸,黄豆发酵产物于酱油酿造缸内进行酿制酱油;酿制所得酱油经过滤后,放入酱油缸中,放在阳光下晒10至30天,经杀菌过滤即可罐装。

30.本发明能便于将蒸煮后的黄豆经第一负压输料部输送至发酵部内发酵,而发酵部内发酵所得的黄豆发酵产物经第二负压输料部输送至酱油酿造缸,节省人工搬运,提高工作效率。

31.实施例2:与实施例1相比,区别之处在于:给出了发酵部的一种结构形式。

32.如图2

‑

6所示,所述发酵部包括循环换气部、发酵房1、门口9、发酵门10、发酵槽12、围墙13、支撑网14与支撑框架21;所述发酵房1的顶部呈三角形结构,其一侧面上开设有门口9,所述门口9安装有发酵门10,而所述发酵房1内通过围墙13与发酵房1的墙面围成至少一个发酵槽12;所述发酵房1外设置有至少一个循环换气部,其中,一个循环换气部则相应与一发酵槽12连接,所述循环换气部的另一端与发酵房1的顶部连接;所述支撑框架21靠近所述发酵槽12的顶部安装;所述支撑网14的一端叠放于支撑框架21上,其另一端叠放于围墙13。

33.循环换气部具有:一是为发酵房1内提供气体内循环流动,二是为发酵房1内充入外部空气置换发酵房内的空气。

34.所述发酵房1的顶部呈三角形结构。能利于发酵房顶面所凝结的水沿三角形结构的倾斜面向下流动,从而能防止顶面凝结出的水滴落至支撑网上的发酵物。

35.发酵房还设有:地漏11、玻璃窗18、抽气机20与拦网7。

36.所述发酵房1内设有多个地漏11,且在与门口9相对应的墙面上开设有玻璃窗18,

而在该墙面的顶部安装有抽气机20。地漏11常用的数量有3、4、5或6个等。能便于将发酵房内的水向外排放。

37.玻璃窗18能便于光线穿透进入发酵房1,增加发酵房1内的亮度,便于观察发酵情况。并在发酵房外相应于玻璃窗安装有遮光窗帘,需要观察发酵房内的发酵情况时,将遮光窗帘打开,即可透光玻璃窗查看;查看完成后,将遮光窗帘复位。

38.抽气机20便于将发酵房1顶部上的气体向外抽出。

39.所述抽风机6上远离发酵槽12的一端安装有拦网7。在盖板5打开时,拦网7能阻挡老鼠、蟑螂等从抽风机的风口爬入发酵房工作方式:发酵前,打开发酵门10,利用循环换气部进行置换发酵房1内的空气,再将需要发酵的豆类等发酵物料铺放于支撑网14上,关闭发酵门10,启动循环换气部,使得循环换气部实现发酵房1内的气体内循环,循环换气部抽取发酵槽12内的气体,再从发酵房1的顶部喷入,然后再经支撑网进入发酵槽12,以此进行重复循环,从而能利于发酵房内有相对平衡的气温,从而利于发酵物进行发酵。

40.支撑网14还能起到沥水作用,蒸煮后的豆类铺放于支撑网上时,豆类所含水经支撑网沥出落入发酵槽内,而循环换气部带动发酵房内的空气流动,从而能利于风干豆类。

41.实施例3:与实施例2相比,区别之处在于:为了便于将发酵房内的墙面凝结出的水进行合理收集及排放,又能避免水滑落支撑网上,增设有支撑墙面16与积水排放沟17。

42.所述支撑墙面16贴合于发酵房1的墙面,贴合高度为1.2m~1.8m,并在贴合处的支撑墙面16的顶面开设有积水排放沟17。

43.常用的贴合高度为1.2m、1.3m、1.4m、1.5m、1.6m、1.7m或1.8m等。从而能高出发酵槽12的高度。从而防止发酵槽顶部上的发酵房的内墙面上凝结的水珠落入支撑网上,进而防止水珠滴落在发酵物上。

44.积水排放沟17有效收集发酵房内墙面所凝结的水珠,凝结出的水珠经发酵房的内墙面流至积水排放沟内,积水排放沟能有效阻止发酵房内墙面所凝结的水流至支撑网上,进而能有效防止内墙面上的水对发酵物的影响。

45.实施例4:与实施例2或3相比,区别之处在于:给出了循环换气部的一种结构形式。

46.如图5所示,所述循环换气部包括循环管2、转换通道3、通气隧道31、滑槽4、盖板5与抽风机6;所述转换通道3开设有贯通的通气隧道31,所述通气隧道31的一端与所述发酵槽12连接,且在该端上安装有抽风机6,而所述通气隧道31的另一端的端面两侧上各安装有一滑槽4;所述盖板5滑动安装于滑槽4;所述循环管2的一端与发酵房1的顶部连接,其另一端与通气隧道31连接。

47.工作方式:向发酵房内充入外部空气,以置换发酵房内的气体,即为:打开盖板5与发酵门,启动抽风机6,通气隧道31的一端与外部空气连通,抽风机6抽取发酵槽12内的气体,输送至通气隧道31,通气隧道31将气体向外输送,而以此同时,外部的大气压则从发酵门10涌入发酵房内,从而实现置换发酵房内的气体。

48.发酵房的气体内循环,即为:关闭盖板5与发酵门,盖板阻隔通气隧道31与外部连通,启动抽风机6,抽风机6抽取发酵槽12内的气体,输送至通气隧道31,通气隧道31再将气体输送至循环管2,循环管2再将气体从发酵房1的顶部输送至发酵房内。从而实现发酵房的气体内循环。

49.实施例5:与实施例2

‑

4任一相比,区别之处在于:为了便于查看发酵房内的湿度及温度,增加安装有控制器8、温湿传感器19与温度传感器15。

50.所述控制器8设置于发酵房1的外墙;所述温湿传感器19置于发酵房1内;所述温度传感器15活动设置于支撑网14;其中,所述循环换气部、温湿传感器19、温度传感器15均与控制器8电连接。

51.所述控制器8带有触摸显示屏。温湿传感器测试发酵房内的温度及湿度,并将所监测得到的数据信号传送至控制器8,控制器8的触摸显示屏上显示发酵房内的温度、湿度以及支撑网上发酵温度。

52.支撑网上可安装有多个温度传感器15,便于多点监测支撑网上发酵物的发酵温度,多个温度传感器时,将多个温度传感器进行编号,能便于获知不同监测点上温度传感器所监测得到的温度信息,并将温度信息传送至控制器8,控制器8再将温度信息显示于触摸显示屏上,便于获知。

53.实施例6:与实施例2

‑

5任一相比,区别之处在于:给出了围墙的一种结构形式。

54.如图6所示,所述围墙13包括倾斜面131、支撑台132与墙体133; 所述墙体133的顶面一侧设有支撑台132,该支撑台132用于支撑安装支撑网14;所述墙体133的顶面另一侧安装有倾斜面131。

55.倾斜面131能对安装于支撑台上的支撑网一端实现围栏作用,能阻挡铺放于支撑网上的发酵物掉落。

56.实施例7:与实施例1

‑

6任一相比,区别之处在于:给出了蒸煮部的一种结构形式。

57.如图7

‑

8所示,所述蒸煮部包括滤网23、滤网支架22、箱体24、排水管31、排水阀32与蒸汽管34;所述滤网支架22安装于箱体24的内侧面,所述滤网23活动安装于滤网支架22;所述滤网支架22与箱体24的底面间距为10~30cm,该滤网23与箱体24的底面之间形成夹层空间;所述箱体24的一端底部安装有排水管31,所述排水管31安装有排水阀32;所述蒸汽管34与所述夹层空间连接。

58.浸泡:将滤网2活动式安装于箱体3的内侧面,倒入豆类,放入清水,即可豆类进行清洗,清洗后打开排14水阀,清洗产生的污水经排水管13向箱体外排出。将水排净后,再次通水,当水漫过豆类的顶面即可停水。豆类于箱体3内进行浸泡,浸泡时间可为8~16个小时,浸泡至所设定的时间后,打开排水阀14,浸泡所用的水经箱体3的底部流入排水管13,向外排水,而滤网2能对浸泡的豆类实现沥水作用,当排水管13内无水排出时,关闭排水阀14。

59.蒸煮:蒸汽管17向夹层空间内通入蒸汽,蒸汽加热夹层空间,通过热传递,实现加热蒸煮滤网上的豆类,直至将豆类蒸煮。蒸煮期间,每隔30~60分钟,打开一次排水阀14,利于将蒸汽加热冷凝产生的水向外排放。

60.实施例8:与实施例7相比,区别之处在于:为了便于对箱体内蒸煮后的黄豆进行冷却,增加安装有冷却部。

61.所述冷却部与所述夹层空间连接;所述冷却部包括风机53、气阀51与送风管25;所述送风管25的一端与风机53连接,其另一端与所述夹层空间连接,并且在该送风管25上安装有气阀51。

62.工作方式:风机53抽取空气输送至送风管25,送风管25再将空气喷射入夹层空间的同时,打开排水阀32,使得喷入的空气能在夹层空间内形成流动,利于将热量带走,能缩短冷却的时间,提高工作效率。

63.实施例9:与实施例7或8相比,区别之处在于:为了便于向箱体内注水,增加安装有包括补水管26、水管架28与水阀27。

64.所述水管架26与箱体24并行设置;所述补水管26安装于水管架28,并延伸至箱体24的顶部,且所述补水管26在靠近箱体24的一端上安装有水阀27。

65.所述补水管26与箱体24连接。清洗豆类时,将豆类放入安装于箱体底部的滤网上,铺至3/4箱体的高度后,补水管向箱体内供水,即可清洗豆类,可见,箱体内能一次性清洗较多的豆类。清洗后,再经补水管向箱体内补水,当水漫过豆类的顶面即可停水,此时,箱体实现浸泡豆类。

66.水阀27能便于调控补水管26向箱体内喷出的水量。

67.实施例10:与实施例1

‑

9任一相比,区别之处在于:给出了第一负压输料部与第二负压输料部的一种结构形式。

68.所述第一负压输料部包括第一负压机36、第一抽料管37、第一负压管38、第一旋风分离器39、第一卸料器40、第一送料管41、第一卸料阀42与第一送料阀42;所述第一旋风分离器39的侧面顶部与第一抽料管37的一端切向连接,而其顶部与第一负压机36通过第一负压管38连接,其底部安装有第一卸料器40,所述第一卸料器40与第一送料管41的一端连接,所述第一送料管41的另一端与发酵部连接,且该第一送料管41上安装有第一卸料阀42。

69.第一负压输料部的工作方式:第一负压机36通过第一负压管38抽取第一旋风分离器39的空气,使得第一旋风分离器39内产生负压,第一抽料管37在负压作用下吸取蒸煮部内的黄豆,黄豆经第一抽料管37喷入第一旋风分离器39,黄豆是呈切向旋转喷入第一旋风分离器39,黄豆在自身重力作用下落至第一旋风分离器39的底部,再通过第一卸料器40将黄豆卸入第一送料管41,再第一卸料阀42卸入发酵部内,实现蒸煮后的黄豆输送。

70.发酵部发酵时,将第一卸料阀42关闭,为发酵部提供更好的密封发酵。

71.所述第二负压输料部包括第二负压机45、第二抽料管43、抽料阀44、第二负压管46、第二旋风分离器47、第二卸料器48、第二送料管49与第二卸料阀50;所述第二旋风分离器47的侧面顶部与第二抽料管43的一端切向连接,而其顶部与第二负压机45通过第二负压管46连接,其底部安装有第二卸料器48,所述第二卸料器48与第二送料管49的一端连接,所

述第二送料管49的另一端与发酵部连接,且该第二送料管49上安装有第二卸料阀50,所述第二抽料管43安装有抽料阀44。

72.第二负压输料部的工作方式:第二负压机45通过第二负压管46抽取第二旋风分离器47内的空气,使得第二旋风分离器47内产生负压,第二输料管43通过负压吸取发酵部内的黄豆发酵产物,黄豆发酵产物从第二输料管43、抽料阀44喷入第二旋风分离器47,黄豆发酵产物切向旋转喷入第二旋风分离器47内,黄豆发酵产物在自身重力作用下落入第二旋风分离器47的底部,再通过第二卸料器48卸入第二送料管49,经第二送料管49送入酱油酿造缸35内。

73.第二送料管49上的第二卸料阀50能便于控制第二送料管49向外卸料。

74.抽料阀44在发酵部处于发酵工作状态时处于关闭状态,能利于发酵部密封发酵。

75.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。