1.本发明主要涉及快速检测的技术领域,具体涉及一种快速检测铁基塑层防腐性能的方法。

背景技术:

2.现有技术中,针对铁基塑层的防腐性能通常采用中性盐雾试验,中性盐雾试验对环境的要求包括:ph6.5至7.2,压缩空气压力1.00

±

0.01(kgf/cm2)连续不得中断,试验室温度35

±

1(℃)每天至少测试两次,其间隔至少7小时同时试验室相对湿度85%以上,中性盐雾试验对设备的要求包括:喷雾嘴、盐水桶、试验片支持架、喷雾液收集容器、盐水补给桶、压力桶、压缩空气之供给设备与排气设备等,由此可见中性盐雾试验对设备及场地有较高的要求,无法随需随做,且试验所需时间较长,针对塑层的防腐性能盐雾测试需不间断560h

‑

1000h,因而无法快速得到试验结果,同时试验过程易受干扰,一旦中断试验,结果会失真。

技术实现要素:

3.本发明主要提供了一种快速检测铁基塑层防腐性能的方法,用以解决上述背景技术中提出的技术问题。

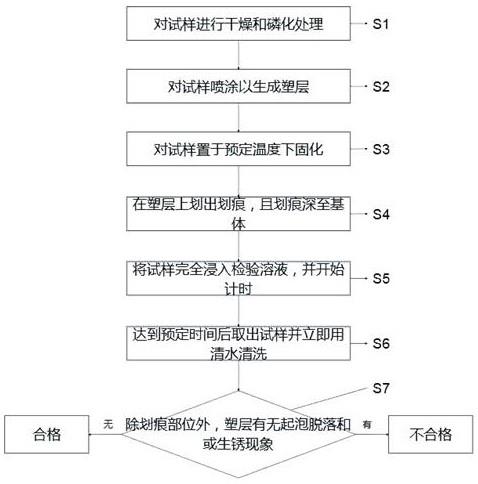

4.本发明解决上述技术问题采用的技术方案为:一种快速检测铁基塑层防腐性能的方法,其特征在于,包括:s1、对试样进行干燥和磷化处理;s2、对试样喷涂以生成塑层;s3、对试样置于烘箱中固化;s4、在塑层上划出划痕,且划痕深至基体;s5、将试样完全浸入检验溶液,并开始计时;s6、达到预定时间后取出试样并立即用清水清洗;s7、除划痕部位外,塑层无起泡脱落和或生锈现象,则判定试样防腐性能合格,否则不合格,其中,所述检验溶液有氧化性。

5.优选的,s5中,检验溶液由硫酸铜、氯化钠、盐酸和蒸馏水配制而成;其中,硫酸铜配置密度为41g/l;氯化钠配置密度为35g/l;盐酸配置密度为13g/l。

6.优选的,检验溶液配置完成后在5℃至35℃环境温度下有效时限为一周。

7.优选的,s2步骤中塑层厚度为60至80um。

8.优选的,s3步骤中,预定温度为200℃;固化过程在烘箱中进行,时间为15分钟。

9.优选的,s4步骤中,划出划痕所用工具为百格刀;划痕为5cm的直线。

10.优选的,s5步骤中,环境温度为15℃至25℃。

11.优选的,s6步骤中,预定时间为15至30分钟;清水温度为15℃至25℃;清水清洗时间为30秒。

12.优选的,s7步骤中,划痕部位为s4步骤中划痕周边宽度0.2mm内。

13.与现有技术相比,本发明的有益效果为:本发明提供的方法采用了化学试剂的氧化性,加速试样腐蚀,由此快速推测塑层的防腐性能,降低产品打样测试周期,从而解决中性盐雾试验时间过长才能得到结果的问题,同时本方法摆脱了对设备和场地的要求,可以

随需随做,适于实用,值得推广。

14.以下将结合附图与具体的实施例对本发明进行详细的解释说明。

附图说明

15.图1为本发明所提供的方法的流程图;图2为本发明的浸泡组与盐雾试验对照组记录表。

具体实施方式

16.为了便于理解本发明,下面将参照相关附图对本发明进行更加全面的描述,附图中给出了本发明的若干实施例,但是本发明可以通过不同的形式来实现,并不限于文本所描述的实施例,相反的,提供这些实施例是为了使对本发明公开的内容更加透彻全面。

17.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常连接的含义相同,本文中在本发明的说明书中所使用的术语知识为了描述具体的实施例的目的,不是旨在于限制本发明,本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

18.请参照附图1,图1为本发明所提供的方法的流程图,本发明提供了一种快速检测铁基塑层防腐性能的方法,包括s1即预处理步骤,对试样进行干燥和磷化处理,该处理主要基于后续塑层的生成后结合更加稳固的目的,至于试样数量,优选3块,便于后续综合判定以减少单个试样带来的偶然性,s2即塑层生成步骤,对试样喷涂以生成塑层,s3即固化步骤,对试样置于预定温度下固化,s4即划痕步骤,在塑层上划出划痕,且划痕深至基体,划出划痕的目的在于利用划痕和塑层在实验最后的抗腐蚀表现做对比,以检测及验证塑层抗腐蚀性,s5即浸泡步骤,将试样完全浸入检验溶液,并开始计时,需要说明的是,对于检验溶液,本发明主要利用其氧化性,以加速试样的氧化,对于检验溶液的具体成分及其制作方法不作要求,本领域技术人员可以根据实际情况自行选择,s6即清洗步骤,达到预定时间后取出试样并立即用清水清洗,s7即检测步骤,除划痕部位外,塑层无起泡脱落和或生锈现象,则判定试样防腐性能合格,否则不合格。

19.本发明采用了化学试剂的氧化性,加速试样腐蚀,由此快速推测塑层的防腐性能,降低产品打样测试周期,从而解决中性盐雾试验时间过长才能得到结果的问题,同时本方法摆脱了对设备和场地的要求,可以随需随做,因此采用本发明提供的方法,能够解决现有技术中的技术问题。

20.考虑到s5步骤中检验溶液的具体实现,在上述实施例的基础上,本发明再提供一个优选的技术方案,检验溶液由硫酸铜、氯化钠、盐酸和蒸馏水配制而成,并且硫酸铜配置密度为41g/l,氯化钠配置密度为35g/l,盐酸配置密度为13g/l。

21.考虑到检验溶液的客观保存要求,在上述实施例的基础上,本发明再提供一个优选的技术方案,检验溶液配置完成后需在5℃至35℃环境温度下保存,且有效时限为一周。

22.考虑到s2步骤中喷涂的塑层厚度的最佳实现,在上述实施例的基础上,本发明再提供一个优选的技术方案,塑层厚度为60至80um。

23.考虑到s3步骤中固化温度及方式的具体实现,在上述实施例的基础上,本发明再提供一个优选的技术方案,预定温度为200℃;固化过程在烘箱中进行,时间为15分钟。

24.考虑到s4步骤中划痕所用工具及划痕长度的具体实现,在上述实施例的基础上,本发明再提供一个优选的技术方案,划出划痕所用工具为百格刀,划痕为5cm的直线。

25.考虑到s5步骤中环境温度的最佳实现,在上述实施例的基础上,本发明再提供一个优选的技术方案,环境温度为15℃至25℃。

26.考虑到s6步骤中预定时间及清洗的具体实现,在上述实施例的基础上,本发明再提供一个优选的技术方案,预定时间为15至30分钟,清水温度为15℃至25℃,清水清洗时间为30秒。

27.考虑到s7步骤中划痕部位的具体实现,在上述实施例的基础上,本发明再提供一个优选的技术方案,划痕部位指的是s4步骤中划痕周边宽度0.2mm内。

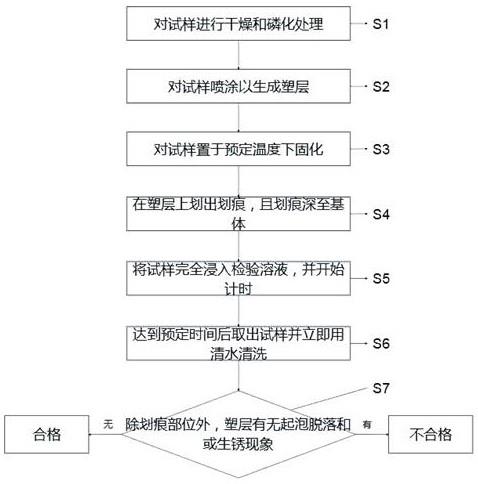

28.针对上述实施例现给出本发明所提供的方法和盐雾试验的对比实验及数据以验证本发明可以快速且准确的检测铁基塑层防腐性能,对比实验所用检验溶液的成分和含量如下:硫酸铜41g/l,氯化钠35g/l,盐酸13g/l,采用本发明提供的方法分三批次试样,每批次10个试样,其中本发明提供的方法与原方法即盐雾试验方法分半测试。

29.实验结果如图2所示,图2是本发明的浸泡组与盐雾试验对照组记录表,结果显示:浸泡组测试15min试样,表面除划痕部位外塑层无起泡脱落及生锈等现象,试样合格率为100%,用原方法即盐雾试验方法的对照组,盐雾试验时间为560h时,试样合格率同样为100%,而超过560h时,试样开始出现不良,在盐雾试验时间为680和720h的两个对照组中,试样合格率缓慢降至90%和60%,通过对比本发明的浸泡组数据与盐雾试验560h的对照组数据可以看出,用本发明提供的方法可作为钢铁塑层的快速检验手段,从而大大降低产品打样时间,同时摆脱了对设备和场地的要求,可以做到随需随做。

30.上述结合附图对发明进行了示例性描述,显然本发明具体实现并不受上述方式的限制,只要采用了本发明的方法构思和技术方案进行的这种非实质改进,或未经改进将发明的构思和技术方案直接应用于其他场合的,均在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。