1.本发明属于隔膜压缩机设备技术领域,尤其涉及一种隔膜压缩机气侧泄漏导孔装置。

背景技术:

2.现有市场上的隔膜压缩机的膜头密封普遍采用了3圈1槽的方式,即1道气盘密封圈、1道油盘密封圈、1道外侧密封圈以及1道泄漏汇聚槽,当气盘密封圈、油盘密封圈或者油气侧膜片的任意一张膜片有破损时,带压气体或者带压液压油都将泄漏,通过泄漏汇聚槽汇集到膜头检测接口处,通过压力仪表探测泄漏故障,及时报警或紧急停机。

3.现有技术存在的缺陷是,当压缩机长时间运行或者运行工况不稳定时,膜头内的高温、高压的气体(特别是小分子的气体,如氢气)很容易透过气盘密封圈,产生气体偶发泄漏,造成泄漏检测的压力仪表报警停机。当拆检压缩机的膜头时,发现膜片及密封圈均无明显损坏,但停机检修造成了大量的停产损失,拆卸膜头造成了大量的人工工时损失。

技术实现要素:

4.本发明的目的在于提出一种隔膜压缩机气侧泄漏导孔装置,避免偶发泄漏产生的误报警及停机对生产的影响。

5.为了实现上述目的,本发明提出一种隔膜压缩机气侧泄漏导孔装置,包括隔膜压缩机的气盘和油盘,所述气盘与所述油盘之间设有膜片以及膜头泄漏汇聚槽,在所述气盘与所述膜片之间的接触面设有气盘密封圈,在所述气盘一侧设有气盘泄漏汇聚槽,所述气盘泄漏汇聚槽通过导孔与气盘泄漏接口连通。

6.进一步的是,所述膜头泄漏汇聚槽连通所述气盘和油盘与所述膜片的接触面,所述膜头泄漏汇聚槽通过导流通道与膜头检测接口连通。

7.进一步的是,在所述气盘与所述膜片之间的接触面还设有检测隔离密封圈,所述检测隔离密封圈位于所述气盘泄漏汇聚槽与膜头泄漏汇聚槽之间。

8.进一步的是,所述气盘密封圈与所述检测隔离密封圈是断面结构和尺寸相同的o型密封圈。

9.进一步的是,所述检测隔离密封圈与所述气盘泄漏汇聚槽之间的径向间隔为d=12mm。

10.进一步的是,所述导孔包括径向导孔和轴向导孔,所述径向导孔连通所述气盘泄漏接口,所述轴向导孔的两端分别连通所述气盘泄漏汇聚槽和所述径向导孔。

11.本发明的有益效果是:本发明所述的隔膜压缩机气侧泄漏导孔装置,通过设置气盘泄漏汇聚槽与导孔,当气盘密封圈产生泄漏时,压力直接通过气盘泄漏汇聚槽与导孔释放到气盘泄漏接口处,此处可以直接排放到安全处,或者返回到压缩机的进气管路,避免泄漏气体去往膜头检测接口处,从而避免了因气盘密封圈偶发泄漏产生的误报警及导致停机对生产的影响,使隔膜压缩机保持正常运行,大幅度延长了隔膜压缩机膜头的维修周期。

12.下面结合附图对本发明进行详细描述。

附图说明

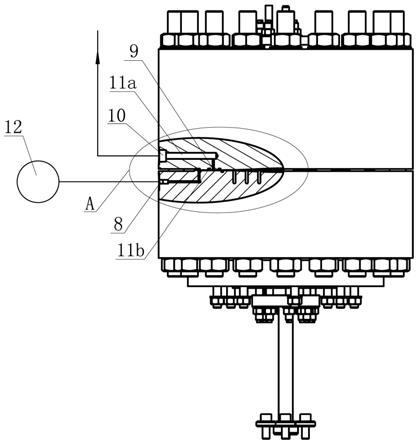

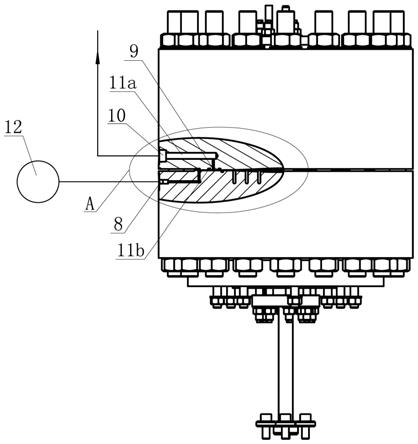

13.图1是实施例一的整体结构示意图;图2是实施例二的整体结构示意图;图3 是图1和图2中的a局部放大图。

14.图中:1、气盘;2、油盘;3、膜片;4、气盘密封圈;5、油盘密封圈;6、外侧密封圈;7、膜头泄漏汇聚槽;8、膜头检测接口;9、气盘泄漏汇聚槽;10、气盘泄漏接口;11a、径向导孔;11b、轴向导孔;12、压力传感器;13、检测隔离密封圈;14、单向阀;15、手动阀;16a、隔膜压缩机进气管路;16b、隔膜压缩机排气管路;17、压力计。

具体实施方式

15.实施例一本实施例描述的隔膜压缩机气侧泄漏导孔装置,如图1和图3所示,包括隔膜压缩机的气盘1和油盘2,气盘1与油盘2之间设有膜片3,气盘1与膜片3连接形成封闭的气腔,油盘2与膜片3连接形成封闭的油腔,在气盘1与膜片3之间的接触面设有气盘密封圈4,在油盘2与膜片3之间的接触面设有油盘密封圈5。在气盘1一侧设有气盘泄漏汇聚槽9,气盘泄漏汇聚槽9通过导孔与气盘泄漏接口10连通,导孔分为径向导孔11a及轴向导孔11b,径向导孔11a连通气盘泄漏接口10,轴向导孔11b的两端分别连通气盘泄漏汇聚槽9和径向导孔11a。在气盘1和油盘2之间设有膜头泄漏汇聚槽7,膜头泄漏汇聚槽7连通气盘1和油盘2与膜片3的接触面,在膜头泄漏汇聚槽7的外侧设有外侧密封圈6,膜头泄漏汇聚槽7通过导流通道与膜头检测接口8连通,膜头检测接口8连接有报警功能的压力传感器12。

16.当膜头内的高温、高压的气体(特别是小分子的气体,如氢气)透过气盘密封圈4时,泄漏气体会被气盘泄漏汇聚槽9收集,并依次通过导孔轴向导孔11b以及径向导孔11a,从气盘泄漏接口10处排放出来,从而避免了泄漏气体从膜头检测接口8处汇集导致压力传感器12报警停机。

17.具体的,在气盘1与膜片3之间的接触面还设有检测隔离密封圈13,检测隔离密封圈13位于所述气盘泄漏汇聚槽9与膜头泄漏汇聚槽7之间。当气盘密封圈4发生偶发泄漏时,泄漏气体会被检测隔离密封圈13进行二次拦截,进一步避免泄漏气体从膜头检测接口8处汇集,导致压力传感器12报警停机。

18.具体的,气盘密封圈4和检测隔离密封圈13是断面结构和尺寸相同的o型密封圈,简化了加工工艺,更便于设计与安装。

19.具体的,检测隔离密封圈13与气盘泄漏汇聚槽9之间的径向间隔为12mm。经实践中测试,当检测隔离密封圈13与气盘泄漏汇聚槽9之间的径向间隔为d=12mm时,对偶发泄漏的气体拦截效果最好。

20.实施例二本实施例描述的隔膜压缩机气侧泄漏导孔装置,是在实施例1的基础上对实施例1的改进,如图2和图3所示,所述装置的气盘泄漏接口10连接有压力计17,根据压力计17的读数可判断气盘侧是否有泄漏。气盘泄漏接口10连接单向阀14的输入口,单向阀14的输出口

连接隔膜压缩机进气管路16a,隔膜压缩机还包括隔膜压缩机排气管路16b。当气盘侧泄漏气体的压力高于隔膜压缩机进气管路16a气体压力时,泄漏的气体将返回到隔膜压缩机进气管路16a。

21.具体的,气盘泄漏接口10还连接手动阀15,手动阀15与单向阀14的输出口连通并连接隔膜压缩机管路16a,当隔膜压缩机停机时,工艺气体的压力都会下降,打开手动阀15,这样可确保导流管路中的气体的压力每天都释放一次。

22.当膜头内的高温、高压的气体(特别是小分子的气体,如氢气)透过气盘密封圈4时,检测隔离密封圈13可以对其进行二次拦截,气盘密封圈4与检测隔离密封圈13之间的气体被气盘泄漏汇聚槽9收集并充满气盘上的轴向导孔11b以及径向导孔11a,当泄漏的气体的压力高于隔膜压缩机进气管路16a气体压力时,泄漏的气体将返回到隔膜压缩机进气管路16a,从而保证工艺气体无外漏。隔膜压缩机基本上每天都要停机一次,每次停机时工艺气体的压力都会下降,这样可确保导流管路中的气体的压力每天都释放一次。同时,根据气压力计17可判断气盘密封圈4的泄漏状况。

23.上述各实施例描述的隔膜压缩机气侧泄漏导孔装置维护使用方便,通过设置气盘泄漏汇聚槽与导孔,当气盘密封圈产生泄漏时,压力直接通过气盘泄漏汇聚槽与导孔释放到气盘泄漏接口处,此处可以直接排放到安全处,或者返回到压缩机的进气管路,避免了压力传感器的误报警。另外,检测隔离密封圈可以对泄漏的气体进行二次拦截,避免泄漏气体去往膜头检测接口处,从而避免了因气盘密封圈偶发泄漏产生的误报警及导致停机对生产的影响,使隔膜压缩机保持正常运行,大幅度延长了隔膜压缩机膜头的维修周期。

24.最后应说明的是:以上所述实施例,仅为本发明的具体实施方式,用以说明本发明的技术方案,而非对其限制,本发明的保护范围并不局限于此,尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,其依然可以对前述实施例所记载的技术方案进行修改或可轻易想到变化,或者对其中部分技术特征进行等同替换;而这些修改、变化或者替换,并不使相应技术方案的本质脱离本发明技术方案的精神和范围,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。