1.本发明涉及大米加工技术领域,具体为一种大米加工用的谷糙分离机及方法。

背景技术:

2.大米加工工序包括筛选、去石、磁选、砻谷、谷糙分离、碾米、色选、抛光以及包装等步骤,其中砻谷是指将稻谷脱去颖壳,制成糙米;稻谷经砻谷后仍有约20%的未脱壳,将砻谷后的物料先经风选将谷壳分离,再用谷糙分离装置将稻谷与糙米分开,并将未脱壳的糙米重新送回砻谷机加工。

3.现有技术中的谷糙分离机通常是通过振动筛将稻谷壳与糙米分离,而分离出未脱壳的糙米则需要重新投入到砻谷机中进行加工,需要多次对糙米进行转移,整个过程较为繁琐,并且现有谷糙分离机在对稻谷壳与糙米进行分离时,只能将脱离后的稻谷壳与糙米进行分离,不能将未脱壳的糙米进行脱壳,这就导致分离后的糙米中可能会有未脱壳的糙米存在。

4.基于此,本发明设计了一种大米加工用的谷糙分离机及方法,以解决上述问题。

技术实现要素:

5.本发明的目的在于提供一种大米加工用的谷糙分离机及方法,以解决上述背景技术中提出了现有技术中的谷糙分离机通常是通过振动筛将稻谷壳与糙米分离,而分离出未脱壳的糙米则需要重新投入到砻谷机中进行加工,需要多次对糙米进行转移,整个过程较为繁琐,并且现有谷糙分离机在对稻谷壳与糙米进行分离时,只能将脱离后的稻谷壳与糙米进行分离,不能将未脱壳的糙米进行脱壳,这就导致分离后的糙米中可能会有未脱壳的糙米存在的问题。

6.为实现上述目的,本发明提供如下技术方案:一种大米加工用的谷糙分离机,包括四个支撑腿,四个所述支撑腿的上端共同固定连接有弧形的揉捻筒,所述揉捻筒的底部开设有出料口,所述揉捻筒的上端固定连接有四个等角度排列的连接杆,四个连接杆的上端共同固定连接有投料筒,所述投料筒的底部为锥形,所述投料筒的底部设有控制落米量达到一定程度停止落米的落料机构,所述落料机构下方设有对糙米进行充分揉捻的揉捻机构,所述揉捻机构由落料机构驱动并且揉捻机构位于揉捻筒的内部,所述揉捻筒的底部设有分离机构,所述分离机构用于将充分揉捻后的稻谷壳与糙米分离。

7.作为本发明的进一步方案,所述落料机构包括驱动电机,所述驱动电机固定连接在所述投料筒的内壁,所述驱动电机转动轴向下延伸至投料筒的底部位置,并且所述驱动电机转动轴表面固定连接有圆形的阻挡板,所述阻挡板转动密封在投料筒的内壁表面,所述阻挡板的表面开设有多个下料口,所述投料筒的表面通过第一弹簧上下弹性滑动连接有投料环,所述投料环底部向下延伸至投料筒底部后向靠近驱动电机一侧延伸,并且所述投料环底部延伸至阻挡板的底部并与阻挡板底部接触,所述投料环的底部开设有多个投料口,所述投料环的底部对应投料口位置均通过弧形弹簧弹性滑动连接有密封板,多个所述

密封板尾端共同连接在一起,所述密封板的底部固定连接有拨动块,所述揉捻机构会作用拨动块打开密封板,所述投料环的外侧固定连接有多组等角度排列的阻挡杆,所述阻挡杆向下延伸至揉捻筒的内部。

8.作为本发明的进一步方案,所述揉捻机构包括椭圆形的揉捻球,所述揉捻球固定连接在所述驱动电机转动轴的端部,所述揉捻球位于所述揉捻筒的内部,并且所述揉捻球与揉捻筒之间的距离从上向下逐渐减小,所述揉捻球与揉捻筒底部之间的距离只能通过一粒米,所述揉捻球的表面对应所述拨动块位置固定连接有触发块,所述触发块移动会作用拨动块。

9.作为本发明的进一步方案,所述分离机构包括分离筒,所述分离筒固定连接在所述揉捻筒的底部,所述分离筒表面的上部分开设有网孔,所述分离筒的底部设有能够拆卸的环形承接板,所述环形承接板的内壁固定连接有排料筒,所述排料筒的上端延伸至分离筒的内部,并且所述排料筒位于分离筒的部分为倒锥形,所述排料筒内壁固定连接有支架,所述支架中间位置固定连接有分离风扇,所述分离风扇位于排料筒的中间位置,所述支架的上端固定连接有锥形滤网,所述锥形滤网将分离风扇的上端罩住,所述揉捻球的底部固定连接有分离盘,所述分离盘位于排料筒的内部。

10.作为本发明的进一步方案,所述出料口内壁表面上下滑动连接有阻挡环,所述阻挡环能够将揉捻筒与揉捻球之间的间隙阻挡,所述阻挡环的内壁表面开设有环形的引导槽,所述引导槽两端的高低不同,所述揉捻球的底部固定连接有连接块,所述连接块表面与阻挡环内壁接触,所述连接块靠近引导槽一侧固定连接有圆柱形的滑块,所述滑块滑动在引导槽内。

11.作为本发明的进一步方案,所述揉捻筒的内壁表面固定连接有多组等距排列的揉捻条。

12.作为本发明的进一步方案,所述揉捻球的表面固定连接有螺旋条,所述螺旋条能够将糙米向揉捻球的底部引导。

13.作为本发明的进一步方案,所述揉捻球的表面固定连接有搅动杆,所述搅动杆的端部转动连接有滚轮。

14.一种大米加工用的谷糙分离方法,该方法的具体步骤如下:

15.步骤一:首先要启动谷糙分离机,随后将砻谷与风选后的糙米放入到分离机中;

16.步骤二:然后落料机构会控制糙米的下落量,随后糙米会落入到揉捻机构内;

17.步骤三:揉捻机构会将未脱壳的糙米进行充分的揉捻,以保证糙米脱壳;

18.步骤四:随后糙米会落到分离机构中,进行糙米与稻谷壳的分离;

19.步骤五:最后得到完全脱壳的糙米。

20.与现有技术相比,本发明的有益效果是:

21.1.本发明在多糙米分离的过程中,利用揉捻球与揉捻筒,将糙米进行揉捻,并且揉捻球与揉捻筒之间的距离会逐渐减小,被揉捻的糙米厚度会逐渐减小,最终糙米会只有一层被揉捻,揉捻间距逐渐减小有利于使所有的糙米都能被充分揉捻,避免揉捻间距不变,揉捻时的糙米厚度较厚,从而导致中间部分的糙米不能被揉捻;并且通过设置投料环,在揉捻筒内的糙米达到一定量时,停止糙米落向揉捻筒内,避免揉捻速度较慢落料速度过快,导致揉捻筒内的糙米会逐渐增多。

22.2.本发明在对糙米揉捻的过程中,揉捻球持续转动会带动连接块一起转动,滑块会随着连接块在引导槽内滑动,当滑块在引导槽较低的一侧滑动时,阻挡环会将揉捻筒与揉捻球之间的间隙阻挡,糙米会被持续地揉捻,当滑块移动到引导槽较高的一端时,阻挡环会向下移动,从而解除对揉捻筒与揉捻球之间的间隙阻挡,被揉捻后的糙米能够从出料口下落,有利于增加糙米被揉捻的时间,保证稻谷壳与糙米能充分分离。

23.3.本发明在揉捻球对糙米进行揉捻时,揉捻条有利于使糙米能够在揉捻条的作用下被完全的揉捻。

附图说明

24.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

25.图1为本发明工艺流程图/方法流程图;

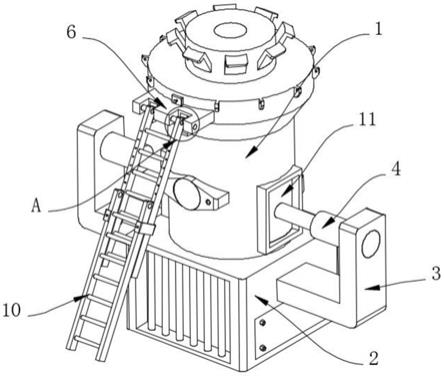

26.图2为本发明中设备整体结构示意图;

27.图3为本发明中整体剖开后的结构示意图;

28.图4为图3中a处结构示意图;

29.图5为本发明中落料机构的结构示意图;

30.图6为本发明中阻挡板、投料环与密封板爆炸开的结构示意图;

31.图7为本发明中投料筒、投料环与揉捻球位置关系的结构示意图;

32.图8为图7中b处结构示意图;

33.图9为本发明中分离机构的结构示意图;

34.图10为图9中c处结构示意图;

35.图11为本发明中揉捻球与阻挡环连接关系的结构示意图;

36.图12为本发明中连接块与阻挡环爆炸开后的结构示意图(阻挡环被剖开);

37.图13为本发明中揉捻筒内部结构示意图。

38.附图中,各标号所代表的部件列表如下:

39.支撑腿1、揉捻筒2、出料口3、连接杆4、投料筒5、驱动电机6、阻挡板7、下料口8、第一弹簧9、投料环10、投料口11、弧形弹簧12、密封板13、拨动块14、阻挡杆15、揉捻球16、触发块17、分离筒18、网孔19、环形承接板20、排料筒21、支架22、分离风扇23、锥形滤网24、分离盘25、阻挡环26、引导槽27、连接块28、滑块29、揉捻条30、螺旋条31、搅动杆32、滚轮33。

具体实施方式

40.请参阅图1

‑

13,本发明提供一种技术方案:一种大米加工用的谷糙分离机,包括四个支撑腿1,四个支撑腿1的上端共同固定连接有弧形的揉捻筒2,揉捻筒2的底部开设有出料口3,揉捻筒2的上端固定连接有四个等角度排列的连接杆4,四个连接杆4的上端共同固定连接有投料筒5,投料筒5的底部为锥形,投料筒5的底部设有控制落米量达到一定程度停止落米的落料机构,落料机构下方设有对糙米进行充分揉捻的揉捻机构,揉捻机构由落料机构驱动并且揉捻机构位于揉捻筒2的内部,揉捻筒2的底部设有分离机构,分离机构用于

将充分揉捻后的稻谷壳与糙米分离;

41.落料机构包括驱动电机6,驱动电机6固定连接在投料筒5的内壁,驱动电机6转动轴向下延伸至投料筒5的底部位置,并且驱动电机6转动轴表面固定连接有圆形的阻挡板7,阻挡板7转动密封在投料筒5的内壁表面,阻挡板7的表面开设有多个下料口8,投料筒5的表面通过第一弹簧9上下弹性滑动连接有投料环10,投料环10底部向下延伸至投料筒5底部后向靠近驱动电机6一侧延伸,并且投料环10底部延伸至阻挡板7的底部并与阻挡板7底部接触,投料环10的底部开设有多个投料口11,投料环10的底部对应投料口11位置均通过弧形弹簧12弹性滑动连接有密封板13,多个密封板13尾端共同连接在一起,密封板13的底部固定连接有拨动块14,揉捻机构会作用拨动块14打开密封板13,投料环10的外侧固定连接有多组等角度排列的阻挡杆15,阻挡杆15向下延伸至揉捻筒2的内部;

42.揉捻机构包括椭圆形的揉捻球16,揉捻球16固定连接在驱动电机6转动轴的端部,揉捻球16位于揉捻筒2的内部,并且揉捻球16与揉捻筒2之间的距离从上向下逐渐减小,揉捻球16与揉捻筒2底部之间的距离只能通过一粒米,揉捻球16的表面对应拨动块14位置固定连接有触发块17,触发块17移动会作用拨动块14;

43.分离机构包括分离筒18,分离筒18固定连接在揉捻筒2的底部,分离筒18表面的上部分开设有网孔19,分离筒18的底部设有能够拆卸的环形承接板20,环形承接板20的内壁固定连接有排料筒21,排料筒21的上端延伸至分离筒18的内部,并且排料筒21位于分离筒18的部分为倒锥形,排料筒21内壁固定连接有支架22,支架22中间位置固定连接有分离风扇23,分离风扇23位于排料筒21的中间位置,支架22的上端固定连接有锥形滤网24,锥形滤网将分离风扇23的上端罩住,揉捻球16的底部固定连接有分离盘25,分离盘25位于排料筒21的内部;

44.本发明在前先将需要先启动谷糙分离机,随后将砻谷与风选后的糙米放入到投料筒5内,糙米会落到阻挡板7的上端,驱动电机6转动轴会带动阻挡板7转动,阻挡板7表面的糙米会从下料口8落入到投料环10内,阻挡板7与下料口8有利于限制落米的速度,当投料环10内的糙米重量达到一定程度时,投料环10会在重力的作用下向下移动,揉捻球16会在驱动电机6转动轴的带动下一起转动,当触发块17移动到拨动块14位置时,触发块17会带动触发块17一起移动,密封板13会在拨动块14的带动下一起移动,密封板13会与投料口11错位,投料口11露出,糙米会从投料口11落到揉捻球16的上端并沿着揉捻球16的表面滑落到揉捻筒2内,当揉捻球16转动的过程中,糙米会在揉捻球16与揉捻筒2的作用下被揉捻,在糙米从揉捻筒2向出料口3位置移动时,揉捻球16与揉捻筒2之间的距离会逐渐减小,被揉捻的糙米厚度会逐渐减小,最终糙米会只有一层被揉捻,揉捻间距逐渐减小有利于使所有的糙米都能被充分揉捻,避免揉捻间距不变,揉捻时的糙米厚度较厚,从而导致中间部分的糙米不能被揉捻,在糙米的持续落下过程中,揉捻筒2内的糙米会逐渐增多,当揉捻筒2内的糙米逐渐增多到阻挡杆15位置底部时,阻挡杆15会在糙米的阻挡下不能向下移动,从而使投料环10不能向下移动,有利于在揉捻筒2内的糙米达到一定量时,停止糙米落向揉捻筒2内,避免揉捻速度较慢落料速度过快,导致揉捻筒2内的糙米会逐渐增多,一方面避免糙米过多,挤压力过大,导致糙米会卡在揉捻球16与揉捻筒2之间,另一方面避免持续落料会使糙米溢出,导致浪费;随后在糙米被揉捻完成后,糙米会落到分离盘25的表面,分离盘25会随着揉捻球16一起转动,糙米会在分离盘25的作用下散开下落,分离风扇23转动会沿着排料筒21的内

部向上吹风,风会沿着排料筒21的内壁向上移动,随后从分离筒18上部分的网孔19内排出,糙米之间被揉捻出的稻谷壳会在分离风扇23的吹动下向上移动,分离盘25的设置有利于使糙米分散开,从而使稻谷壳能被风吹起,避免糙米会集中下落,导致其中的稻谷壳会随着糙米一起下落不能被分离,质量较重的糙米则会继续下落,工人可以在排料筒21的底部对糙米进行收集,锥形滤网则有利于使糙米与分离风扇23隔离,避免糙米与分离风扇23接触,导致分离风扇23会将糙米打碎,稻谷壳会进入到分离筒18的内部并且落到环形承接板20的表面,在分离结束后工人可以将环形承接板20拆下,将分离筒18内部的稻谷壳进行清理,以便于下次的分离。

45.在糙米被揉捻的过程中,糙米会直接在揉捻球16的带动下从出料口3排出,揉捻时间较短,糙米不能与稻谷壳完全分离,作为本发明的进一步方案,出料口3内壁表面上下滑动连接有阻挡环26,阻挡环26能够将揉捻筒2与揉捻球16之间的间隙阻挡,阻挡环26的内壁表面开设有环形的引导槽27,引导槽27两端的高低不同,揉捻球16的底部固定连接有连接块28,连接块28表面与阻挡环26内壁接触,连接块28靠近引导槽27一侧固定连接有圆柱形的滑块29,滑块29滑动在引导槽27内;

46.在对糙米揉捻的过程中,揉捻球16持续转动会带动连接块28一起转动,滑块29会随着连接块28在引导槽27内滑动,当滑块29在引导槽27较低的一侧滑动时,阻挡环26会将揉捻筒2与揉捻球16之间的间隙阻挡,糙米会被持续地揉捻,当滑块29移动到引导槽27较高的一端时,阻挡环26会向下移动,从而解除对揉捻筒2与揉捻球16之间的间隙阻挡,被揉捻后的糙米能够从出料口3下落,有利于增加糙米被揉捻的时间,保证稻谷壳与糙米能充分分离。

47.在揉捻的过程中,糙米不能被完全的揉捻,作为本发明的进一步方案,揉捻筒2的内壁表面固定连接有多组等距排列的揉捻条30;

48.在揉捻球16对糙米进行揉捻时,揉捻条30有利于使糙米能够在揉捻条30的作用下被完全的揉捻。

49.在揉捻的过程中,糙米不能顺利地向揉捻球16的底部移动,作为本发明的进一步方案,揉捻球16的表面固定连接有螺旋条31,螺旋条31能够将糙米向揉捻球16的底部引导;

50.在揉捻的过程中,揉捻球16转动会带动螺旋条31一起转动,螺旋条31会将糙米向揉捻球16的底部引导,有利于使糙米能顺利地向揉捻球16的底部移动,避免糙米不能向揉捻球16的底部移动,导致揉捻球16不能对糙米进行揉捻。

51.在揉捻的过程中,揉捻筒2中间部分靠近内壁的糙米可能会堆积卡住,作为本发明的进一步方案,揉捻球16的表面固定连接有搅动杆32,搅动杆32的端部转动连接有滚轮33;

52.在揉捻的过程中,揉捻球16转动会带动搅动杆32转动,搅动杆32会将揉捻筒2内的糙米搅动,避免揉捻筒2靠近内壁的糙米会堆积卡住,搅动杆32端部的滚轮33能够将靠近揉捻筒2内壁的糙米进行初步的滚压,有利于使后续更加容易将稻谷壳分离。

53.一种大米加工用的谷糙分离方法,该方法的具体步骤如下:

54.步骤一:首先要启动谷糙分离机,随后将砻谷与风选后的糙米放入到分离机中;

55.步骤二:然后落料机构会控制糙米的下落量,随后糙米会落入到揉捻机构内;

56.步骤三:揉捻机构会将未脱壳的糙米进行充分的揉捻,以保证糙米脱壳;

57.步骤四:随后糙米会落到分离机构中,进行糙米与稻谷壳的分离;

58.步骤五:最后得到完全脱壳的糙米。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。