1.本发明属于工业管道健康检测技术领域,具体涉及一种基于仿真技术的工业管道孪生健康监测方法及系统。

背景技术:

2.工业管道在矿工企业尤其是化工能源企业中发挥着重要的作用,但是由于其特殊性使得管道很容易受到外界环境的影响,出现损伤而影响到压力管道的运营质量,严重的甚至还会造成意外,引发不可挽回的损失。

3.目前国内外在工业管道的安全运行方面大多采用法兰连接、沟槽管道连接以及焊接等工艺进行拼装,管道的材质大多为钢铁、陶瓷、pvc以及各种工程塑料等材质,密封材料大多采用橡胶以及各种合成橡胶来进行密封,在管道的实际应用当中,由于压力、脉冲、震动、负压、真空、急剧变形以及材质不合格的众多原因,从而导致出现泄露、破损、磨损,进而无法保持压力等各种现象,对工业生产造成了巨大损失。

4.工业管道健康检测技术作为一个新兴发展的研究领域,其发展时间短,目前许多应用技术还不太成熟,许多检测方法都存在着不同程度的局限性,有很多问题有待解决。目前的解决方案大多选用人工巡检、超声以及探伤仪等方式进行抽检和局部检验,通过定期更换的方式进行解决,现有的方式存在大量误报、漏检现象的发生,然而一旦管道出现故障,将会带来人员安全威胁、工业成本增加等巨大隐患。

技术实现要素:

5.本发明的目的在于针对上述现有技术中存在的问题,提供一种基于仿真技术的工业管道孪生健康监测方法及系统,能够实现全管网的检验,检验数据为管道全运营周期数据以及预测性数据,能够节省人工成本,并且保证效果的真实性,实现精准预测损伤部位。

6.为了实现上述目的,本发明有如下的技术方案:

7.第一方面,本发明实施例提供了一种基于仿真技术的工业管道孪生健康监测方法,包括以下步骤:

8.在管道关键位置通过传感器采集工作状态下管路实际受到的载荷数据;

9.将传感器采集到的数据根据传感器接口进行分类存储;

10.将传感器采集到的数据加载到cae仿真模型上,通过真实测试数据对cae仿真模型进行加载计算得到有限元仿真结果,利用有限元仿真结果获得管网任意位置的多物理场信息;

11.将管网任意位置的多物理场信息进行存储并以可视化形式对数据进行展现;

12.根据有限元仿真结果分析得到管道的健康状态,根据管道的健康状态智能报警。

13.作为本发明监测方法的一种优选方案,所述管道关键位置包括管道连接处、长直管道的中部以及管道弯头位置。

14.作为本发明监测方法的一种优选方案,所述的传感器包括加速度传感器和应变传

感器,速度传感器用于测量管道内部流体运动或冲击导致的动态加速度,应变传感器用于测量管道的应变大小。

15.作为本发明监测方法的一种优选方案,所述的加速度传感器选择型号为adxl345的超低功耗3轴加速度计,13位分辨率,测量范围为

±

16g,输出数据为16位二进制补码格式,通过3线或4线的spi或i2c数字接口访问;

16.所述应变传感器的型号选择columbia dt3625。

17.作为本发明监测方法的一种优选方案,通过adas3022数据采集系统将传感器采集到的数据根据传感器接口进行分类存储。

18.作为本发明监测方法的一种优选方案,所述的cae仿真模型对管道几何模型离散化,管壁采用边界层网格,且管道长直段内的网格大小均匀。

19.作为本发明监测方法的一种优选方案,所述以可视化形式对数据进行展现包括通过虚拟仪表、虚拟曲线以及关键数值进行展现。

20.作为本发明监测方法的一种优选方案,所述根据有限元仿真结果分析得到管道的健康状态具体值:通过将传感器采集到的数据与有限元仿真结果进行大数据分析,评估管道是否会发生压力异常、振动异常、脉冲异常、负压异常、气泡异常以及堵塞异常,如评估会发生则进行报警。

21.第二方面,本发明实施例提供一种基于仿真技术的工业管道孪生健康监测系统,包括:

22.管道载荷数据采集模块,用于在管道关键位置通过传感器采集工作状态下管路实际受到的载荷数据;

23.数据分类存储模块,用于将传感器采集到的数据根据传感器接口进行分类存储;

24.cae仿真模型分析模块,用于将传感器采集到的数据加载到cae仿真模型上,通过真实测试数据对cae仿真模型进行加载计算得到有限元仿真结果,利用有限元仿真结果获得管网任意位置的多物理场信息;

25.数据可视化模块,用于将管网任意位置的多物理场信息进行存储并以可视化形式对数据进行展现;

26.管道健康状态分析与报警模块,用于根据有限元仿真结果分析得到管道的健康状态,根据管道的健康状态智能报警。

27.相较于现有技术,本发明至少具有如下的有益效果:

28.第一点,本发明通过将传感器采集到的数据加载到cae仿真模型上,通过真实测试数据对cae仿真模型进行加载计算得到有限元仿真结果,利用有限元仿真结果获得管网任意位置的多物理场信息,本发明实现了全管网位置的检验,在任何位置皆有数据,由于基于有限元方法的cae仿真计算将结构离散成单元,只需要加入初始条件和边界条件即能够得到任意单元和节点的物理信息。

29.第二点,本发明检验位置的检测数据为实现数字化数据,将现实世界的真是运营数据全部实现数字化真实反映,成立物理场,形成计算机镜像。本发明是应用检测振动、应变数据作为有限元仿真模型的输入,得到实时的有限元仿真结果,形成计算机上的虚拟模型。

30.第三点,本发明随整个管道系统运行一起监测,通过有限元仿真算法进行管路的

疲劳寿命分析,预测结构是否会发生破坏。本发明检验数据为全运营周期数据以及预测性数据,从而形成产品的生命周期管理。

31.第四点,本发明能够完全减掉人工成本并且保证监测效果的真实性,尤其管道内壁运输介质非常复杂的情况,可以对传感器采集到的数据进行真实反馈。

32.第五点,本发明在管道外壁即可通过仿真计算得到任何高压力运输管道在正常运行以及突然出现泄露、负压、震动及脉冲等情况下的损伤位置预警以及由于出现意外从而导致管道的其他位置的变化情况。

33.第六点,本发明无需人工计算,一次性成本投入,传感器监测数据超出正常数值范围后立刻报警,发现预测性安全问题,不会造成计划外停工停产。保证安全库存,进而形成有计划的统筹运营。

34.第七点,基于有限元分析方法可以计算模型的疲劳寿命,当设备即将到达使用寿命时平台报警提出更换或维修建议。因此,本发明能够精准预测损伤部位进行提前库存准备的有的放矢,做到精准维修。

附图说明

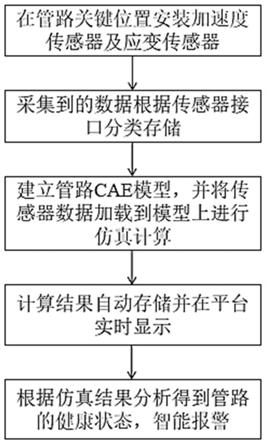

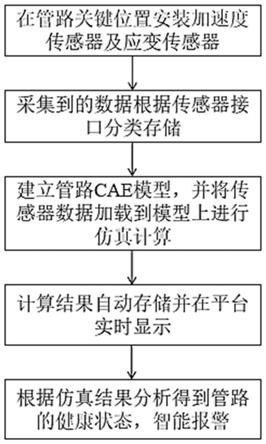

35.图1本发明实施例基于仿真技术的工业管道孪生健康监测方法流程图;

36.图2本发明实施例adas3022数据采集系统的内部电路结构示意图;

37.图3本发明实施例adas3022数据采集系统的外部连接电路示意图;

38.图4本发明实施例cae仿真模型对某管道仿真过程示意图:

39.(a)管道几何模型示意图;(b)离散化的cae仿真模型示意图;

40.图5本发明实施例管网某位置的多物理场示意图;

41.图6本发明实施例可视化展现数据的虚拟仪表界面示意图;

42.图7本发明实施例可视化展现数据的虚拟曲线界面示意图;

43.图8本发明实施例可视化展现数据的综合界面示意图。

具体实施方式

44.下面结合附图及实施例对本发明做进一步的详细说明。

45.近年来,随着传感器技术、信号检测技术的不断发展,越来越多的智能化管道健康监测技术出现应用。目前的现有技术主要有两个技术方向:

46.第一种,利用便携式高精度的检测设备,对检测信号进行智能化分析,直接反馈给技术人员检测结果和使用建议。此技术方案主要集中在对检测设备的软件、硬件不断优化,减少企业对人员技术经验的依赖。但此种方法依然需要企业配备专门的巡检人员,没有在人员成本上进行有效控制。

47.第二种,在管路关键位置布放传感器,通过对管路运行过程中检测到的大量数据分析归纳,得到管路故障的典型信号特征。生产过程中传感器实时运行检测,再次检测到相同故障特征信号时则认为管路发生故障,产生提示或报警。该方法有效的减少了人员成本,但只能采集到传感器测量的位置信息,故障诊断精度依赖于布放传感器的数量,而在布放较少的传感器时误诊率较高。布放较多传感器则会增加系统成本。

48.本发明针对目前现有工业管道的检测手段基本均通过人工巡检、超声、探伤仪等

方式进行抽检和局部检验以及定期更换的方式进行解决,现有方式的缺点主要包括:

49.(1)检验位置只能局部检验,无法实现整体管道检验。

50.(2)检测数据为模拟数据,无法实现数字化数据,精准度不够,判断依据缺失。

51.(3)检验数据为当下的数据,无法预测运营的周期数据以及预测性数据。

52.(4)人工成本极高并且无法保证真实性,尤其管道内壁运输介质非常复杂的情况下。

53.(5)无法在管道内壁检测出高压力运输管道在突然出现泄露、负压、震动以及脉冲等情况下的损伤位置以外的其他位置的变化情况。

54.(6)通过人工方式计算复杂,成本高昂,反映问题和解决周期缓慢,发现问题也都是立刻就会出现问题的即时问题,造成损失的可能性极大,造成计划外停工停产的损失巨大。

55.(7)统筹更换以及维修的成本高昂,无法做到精准预测损伤部位,而进行提前库存准备的有的放矢,无法做到精准维修。

56.如图1所示,本发明基于仿真技术的工业管道孪生健康监测方法,包括以下步骤:

57.在管道关键位置通过传感器采集工作状态下管路实际受到的载荷数据;

58.将传感器采集到的数据根据传感器接口进行分类存储;

59.将传感器采集到的数据加载到cae仿真模型上,通过真实测试数据对cae仿真模型进行加载计算得到有限元仿真结果,利用有限元仿真结果获得管网任意位置的多物理场信息;

60.将管网任意位置的多物理场信息进行存储并以可视化形式对数据进行展现;

61.根据有限元仿真结果分析得到管道的健康状态,根据管道的健康状态智能报警。

62.本实施例中,安装传感器的目的是监测到工作状态下管路实际受到的载荷,为仿真模型的计算提供数据支持。传感器的布放位置根据实际情况,只需选取管路连接处、弯头处等关键位置进行布放,常用安装位置分别是管路法兰连接处外壁、长直管路外管壁及弯管外壁。

63.传感器包括加速度传感器和应变传感器,本实施例中,加速度传感器选型adxl345超低功耗3轴加速度计,分辨率高(13位),测量范围达

±

16g。数字输出数据为16位二进制补码格式,可通过spi(3线或4线)或i2c数字接口访问。可以测量运动或冲击导致的动态加速度。其高分辨率(3.9mg/lsb),能够测量不到1.0

°

的倾斜角度变化。应变传感器选型columbia dt3625,传感器满足工业管网应变的测量精度,坚固和并且易于安装。

64.实施例中,使用adas3022数据采集系统将采集到的数据根据传感器分类存储,adas3022数据采集系统集成8通道、低泄漏多路复用器;高阻抗pgia;高精度低漂移4.096v基准电压源和缓冲器;16位逐次逼近型adc。其内部电路图如图2所示。

65.该传感器数据采集解决方案占用的电路板空间很小,有助于减小工业数据采集系统的尺寸。无需对输入信号进行缓冲、电平转换、放大、衰减或其他调理,也消除了对共模抑制、噪声和建立时间的影响,还解决了与设计高精度16位数据采集系统相关的诸多难题。该器件的额定温度范围为

–

40℃至 85℃工业温度范围,符合工业管网的应用条件。

66.采用的8通道数据采集方案如图3所示,adas3022数据采集系统的外部连接电路,通过将采集到的数据根据传感器接口进行分类存储,方便后续使用过程中的调用。

67.参见图4中(a)和(b),需要根据管路实物建立cae仿真模型。对比管道几何模型和离散化的cae仿真模型,管壁应用了边界层网格,且管道长直段内的网格大小均匀。

68.对仿真模型按照真实测试数据进行加载计算,得到仿真结果。得到的结果不受限于传感器的布放位置,有限元仿真结果可以得到任意位置的多物理场信息,如图5所示。

69.本实施例,以可视化形式对数据进行展现包括通过虚拟仪表、虚拟曲线以及关键数值进行展现。实施例的虚拟仪表界面、虚拟曲线界面及综合界面分别如图6,图7,图8所示。

70.综合界面包括了传感器测试数据展示与cae仿真计算数据展示,通过虚拟仪表、虚拟曲线、关键数值的展示,可直观展示管路的运行状态和管路多物理场计算结果。

71.本实施例最后依靠传感器采集到的数据和仿真计算得到的海量数据,进行大数据分析,评估管路是否会发生压力异常、振动异常、脉冲异常、负压异常、气泡异常、堵塞异常等故障,如发生危险性破坏,平台能够及时报警,保证管路及工作人员安全生产。

72.本发明另一实施例还给出一种基于仿真技术的工业管道孪生健康监测系统,包括:

73.管道载荷数据采集模块,用于在管道关键位置通过传感器采集工作状态下管路实际受到的载荷数据;

74.数据分类存储模块,用于将传感器采集到的数据根据传感器接口进行分类存储;

75.cae仿真模型分析模块,用于将传感器采集到的数据加载到cae仿真模型上,通过真实测试数据对cae仿真模型进行加载计算得到有限元仿真结果,利用有限元仿真结果获得管网任意位置的多物理场信息;

76.数据可视化模块,用于将管网任意位置的多物理场信息进行存储并以可视化形式对数据进行展现;

77.管道健康状态分析与报警模块,用于根据有限元仿真结果分析得到管道的健康状态,根据管道的健康状态智能报警。

78.本发明基于仿真技术的工业管道孪生健康监测方法及系统优势主要体现在以下几点:

79.(1)通过adas3022数据采集系统实现管路数据的多通道数据高速采集;

80.(2)监测数据提取后直接在划分好网格的cae模型中加载计算,实现管路物理世界到管路虚拟世界数据的映射连接;

81.(3)智能化平台实现监测数据与孪生数据的可视化展示;

82.(4)监测数据与仿真数据共同构成管路全生命周期数据库,实现管路系统的健康评估与数字化监测运行,如有问题随时智能化报警,减少人员的运维成本。

83.(5)系统整体实现平台化监控,方便监督部门进行生产过程安全数据检测和预测。

84.以上所述的仅仅是本发明的较佳实施例,并不用以对本发明的技术方案进行任何限制,本领域技术人员应当理解的是,在不脱离本发明精神和原则的前提下,该技术方案还可以进行若干简单的修改和替换,这些修改和替换也均属于权利要求书所涵盖的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。