打印和切割

背景技术:

1.当在例如介质卷的打印介质上打印时,在完成图像的打印之后,包括打印图像的打印介质部分可与打印介质的其余部分分离。这可使用与打印机分离或与打印机整合或附接到打印机的切割器装置来完成。为了获得正确的切割线位置,打印介质可在打印图像后被定位以便切割,并且随后被重新定位以便打印下一图像。切割可能会延迟打印过程。

附图说明

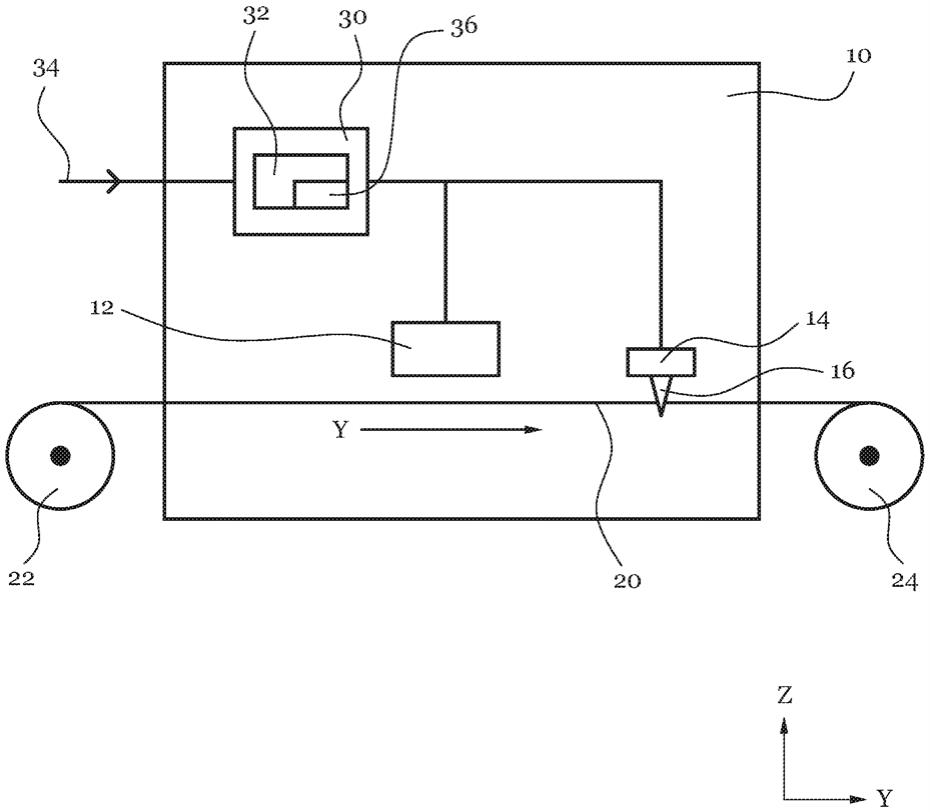

2.为了说明的目的,现在将参考附图来描述某些示例,附图中:图1示出了根据一个示例的打印机的示意图;图2示出了根据一个示例的打印机中的切割器组件的示意性前视图;图3示出了根据一个示例的打印机的示意性顶视图;图4示出了图示根据一个示例的过程的示意图;图5示出了图示根据一个示例的过程的示意图;图6示出了图示根据一个示例的过程的示意图;图7示出了图示根据一个示例的过程的示意图;图8示出了图示根据一个示例的过程的示意图;图9示出了图示根据一个示例的过程的示意图;图10示出了根据一个示例的方法的流程图;图11示出了根据另一示例的方法的流程图;以及图12示出了根据另一示例的方法的流程图。

具体实施方式

3.在下面的详细描述中,参照附图。说明书和附图中的示例应当被认为是说明性的,而不应被认为是对所描述的特定示例或元件的限制。通过某些元件的修改、组合或变型,可从以下描述和/或附图中得到多个示例。此外,可理解的是,本领域技术人员也可从说明书和附图中得到没有在字面上公开的示例或元件。尽管本文描述了不同的示例,但要理解的是,这些示例的特征可单独地使用或以其组合使用,以得到本文明确描述的那些之外的其他变型。

4.图1示出了打印机10的示例,其可以是大幅面打印机,该大幅面打印机在打印介质20的连续幅材、例如纸、纸板、纺织品或箔的连续幅材上打印。例如,该打印介质也可作为从输入托盘或抽屉供给的单一片材提供,或者可从纸卷供给。该打印机可以是喷墨打印机或另一种类型的打印机,包括扫描打印机或具有页宽打印杆的打印机。

5.在图1的示例中,打印机10包括打印头组件12和切割器组件14,该切割器组件14沿介质前进方向y位于打印头组件12的下游。打印头组件12可包括滑架,以沿垂直于介质前进方向y的方向越过打印介质20扫掠。扫掠方向也称为x方向,并且在图1中,垂直于绘图平面。在本技术的上下文中,打印机的前视图对应于x

‑

z平面中的视图,并且侧视图对应于y

‑

z平

面中的视图。顶视图对应于x

‑

y平面中的视图。

6.该滑架可承载一个或多个打印头。当打印介质沿介质前进方向y被输送通过打印区时,该一个或多个打印头可将打印流体沉积在打印介质20上。例如,一个可更换的喷墨打印头或四色墨、即mcyk墨喷墨打印头可被设置在该滑架中。打印流体可从打印头分配,该打印流体可以是可通过喷墨型打印机或其他喷墨型分配器分配的任何流体,并且例如可包括墨、清漆和/或后处理剂或预处理剂。

7.在图1的示例中,打印介质20可从输入卷22被输送到输出卷24,从而经过打印头组件12和切割器组件14。打印区位于打印组件12下方并且可被限定为打印组件12的滑架可穿越的整个区域或区域的一部分。该打印区是打印介质将被输送通过的区域并且打印流体将在该区域沉积在打印介质20上。

8.切割器组件14可包括切割刀片16,其例如可为刀状刀片或旋转切割刀片。切割器组件14还可包括滑架,以平行于打印头滑架的扫掠方向x越过打印介质20扫掠。切割器组件14还可竖直移动,即沿z方向移动,以使切割刀片16与打印介质20接合和脱离。

9.该打印机还可包括控制器32,其控制打印头组件12、切割器组件14和打印介质20沿打印介质前进方向y的输送。控制器30可以是微控制器、asic或其他控制装置,包括基于软件或固件操作的控制装置,所述软件或固件包括机器可读指令、硬件或其组合。其可包括集成存储器32和/或经由通信接口34与外部存储器通信。其还可包括用户接口,例如图形用户界面。例如,可提供相同的控制器或分开的控制器来控制滑架移动、打印头致动、打印介质前进和切割器组件。在集中或分布式环境中,该控制器的不同部分可位于打印机10的内部或外部。

10.存储器32可存储计算机程序36。计算机程序36可包括指示控制器80控制包括打印头组件12和切割器组件14的打印机10以执行打印和切割过程的代码,如下文进一步说明的。

11.在一个示例中,打印介质20可按照图像切片长度增量逐步地前进通过打印头组件12下方的打印机20的打印区,同时每步打印图像切片;并且在多次打印介质前进之后,可在切割刀片16处在x切割线位置处切割打印介质20。在切割时,切割器组件14和打印头组件12可并行操作,以同时在两个图像之间沿x方向切割打印介质并打印下游待打印图像的图像切片。因此,可在不中断打印过程的情况下执行切割,并且切割过程可与打印过程同步,如下文进一步详细解释的。这允许增加打印吞吐量,因为在打印下游图像的同时,可在上游图像和下游图像之间切割打印介质。

12.用于生成下游图像的打印过程以如下方式来控制,即:使得在逐个图像切片打印时,在n次介质前进后,其中n为自然数,打印介质的目标x切割线位置在实际x切割线位置处与切割刀片16对准。为了对准目标x切割线位置和实际x切割线位置,可调整图像切片中的一个或一些的切片长度。在本公开的上下文中,目标x切割线位置是指打印介质将被切割的打印介质的位置,而实际x切割线位置是指切割器组件在打印机中的实际位置。

13.图2示意性地示出了根据一个示例的打印机的前视图,其包括切割器组件14,该切割器组件14包括承载切割器模块26的切割器滑架18。在该示例中,切割器模块26包括旋转切割刀片28。切割器模块26可被设计成降低和升高并且使旋转切割刀片28与打印介质20接合和脱离。切割器滑架18可沿轴40在扫掠方向x上移动。包括打印头滑架的打印头组件可位

于切割器组件14后方并且在图2中不可见。在切割器组件14下方,以20示意性地示出了打印介质。该打印介质在切割器组件14下方沿介质前进方向y输送,在图2中,该介质前进方向y垂直于绘图平面。

14.在图2的示例中,旋转切割刀片28与相对的线性切割刀片52相互作用,该线性切割刀片52可被附接到支撑件50,该支撑件50可通过致动器54升高和降低,以使旋转切割刀片28和相对的线性切割刀片52接合和脱离,以切割它们之间的打印介质。

15.图3示出了打印机10的示意性顶视图,其包括在打印头组件12下方沿介质前进方向y前进的打印介质20。打印头组件12包括滑架,以沿垂直于打印介质前进方向y并平行于切割方向c的相反扫掠方向x在打印介质20上方扫掠。打印头组件12越过打印区扫掠,从而在每次介质前进移动之后在打印介质20上打印条带s。

16.在图中未示出的替代构造中,打印机包括页宽打印杆,该打印杆垂直于介质前进方向y跨越打印介质20的宽度延伸。同样在这种情况下,该打印杆可在每次介质前进移动之后在打印介质20上打印条带。切割器组件14由相关联的切割器滑架承载并且在打印区的下游沿切割线c扫掠并切割。

17.控制器30指示打印头组件12在两次介质前进移动之间打印相应的图像切片,以便在打印介质20的后续部分上打印,指令切割器组件14在两次限定的介质前进移动之间切割,以便在扫掠动作期间使打印图像与打印介质分离,并且不中断当前经受打印的打印介质20的打印过程。参考图4至图9以及图10至图12来进一步详细地说明打印和切割过程的示例。所述打印机可执行本文描述的任何打印和切割过程。

18.图4和图5图示了零偏移的理想情况。该示例参考图10来说明。第一上游图像100和第二下游图像102通过具有喷嘴阵列106的打印头104来打印。喷嘴阵列106限定了最大条带高度sh,其在该示例中为30 mm,但对此没有任何限制。该最大条带高度sh可对应于用于沿介质前进方向y在两次介质前进之间打印图像切片的图像切片长度。每次中间前进可对应于一图像切片长度或条带高度sh。

19.如果打印以重叠模式执行,使得一个打印的条带与后续打印的条带重叠,则图像切片长度和相对应的介质前进可小于条带高度。为了便于说明,以下公开是指条带高度sh、中间前进步长和图像切片长度相同或近似相同的场景,但如本文公开的相同原理经必要修改后也可应用于其中考虑到条带重叠的条带高度、图像切片长度和介质前进步长彼此不同的重叠打印模式。

20.打印头104和切割装置位于打印机中的x切割线位置c之间的标称距离nd可以是打印机制造商指定的值并且可被存储在存储器中。该方法在图10中的框110处获得标称距离nd。该标称距离可定义为打印头104的前缘或打印头104的任何参考点、例如沿介质前进方向y的前喷嘴排与打印机中的实际x切割线位置c之间的距离。在该示例中,标称距离nd被指定为93 mm,但对此没有任何限制。在图4和图5中所示的理想情况的当前示例中,假定打印头104和x切割线位置c在它们被预期处于的位置,使得不存在校准偏移,或者换言之,校准偏移为零。

21.标称距离nd可以是或者可以不是下游打印图像102将移动以使目标x切割线位置与实际x切割线位置c对准所越过的距离。例如,图像边距可由打印作业限定,从而指示切割器组件在距图像的前缘限定距离处生成切割线。在图4和图5中所示的理想情况的此示例

中,图像边距m被指定为3mm,但对此没有任何限制。

22.例如,该方法还获得对应于如由打印模式确定的第一介质前进步长的预定切片长度;参见框112。该预定切片长度可以是如由打印模式确定的标称切片长度。所获得的信息可以是存储在打印机内部或外部的存储器中并且直接或通过合适的接口提供给控制器的信息,并且至少部分地也可以是用户通过诸如位置传感器的传感器提供或以其他方式输入到控制器的信息。

23.一般而言,该方法以如下方式在114处确定并调整下游图像102的图像切片长度,即:使得下游图像102的前缘加上边距m,即目标x切割线位置,在例如n次介质前进的限定次数的介质前进之后到达实际x切割线位置c。待打印的图像的经调整的切片长度可根据标称距离和偏移来确定。在图4和图5中所示的理想情况的此示例中,切片长度可基于例如为93mm的标称距离nd以及作为偏移的例如为3mm的边距m来确定。在该示例中,在相等长度的3次介质前进后,导致目标x切割线位置到达实际x切割线位置c,这可计算为:nd

–

m=93mm

‑

3mm=90mm=3x30mm=3xsh。

24.因此,在116处,待打印图像的前缘与打印头104的喷嘴阵列106对准,并且第一图像切片被打印,如图4中所示。在118处,在打印sh=30mm的第一图像切片后,使打印介质20以条带高度sh=30mm前进n

‑

1次,即在此示例中为两次,并且在120处,在每次介质前进之后,打印另一图像切片。

25.在122处,在n

‑

1次介质前进后,使打印介质以条带高度再前进一次,以到达第n次介质前进,其中在该示例中n=3。然后,在124处,将打印的目标x切割线位置与实际x切割线位置c对准,并且打印另一图像切片,而同时在x切割线位置处切割打印介质,如图5中所示。在该理想示例中,所有图像切片都可具有相同的切片长度,其中调整为零。

26.因此,当打印介质以切片长度增量逐个切片地前进通过打印机的打印头104下方的打印区时,在每次介质前进之间打印图像切片。在124处,在n次介质前进之后,其中n为自然数并且在此示例中n=3,将打印介质的目标x切割线位置与x切割线位置c对准,并且在x切割线位置c处切割打印介质,而同时打印下一个(在此示例中为第四)图像切片。

27.图4图示了在打印第一图像切片的阶段的方法,并且图5图示了在打印第n个图像切片并同时在目标x切割线位置处切割打印介质的阶段的方法。

28.在许多情况下,现实世界的场景与这种理想情况有所偏差。导致这种偏差的多种原因可能个别地发生或以它们的任何组合发生。例如,打印头可能由于打印头校准误差而从其标称位置偏移。在另一示例中,切割装置以及因此的x切割线位置可能由于切割装置校准误差而从其正常位置偏移。此外,边距m可能并未使得整数次的相等长度介质前进将使打印介质的目标x切割线位置与切割装置的实际x切割线位置对准。另一偏差可能是由给定的打印模式引起,该打印模式选择喷嘴阵列106的前喷嘴排来打印第一条带,该前喷嘴排与最下游的喷嘴排偏置;也就是说,根据给定的打印模式,第一条带将由喷嘴阵列106的上游部分打印,而不是整个喷嘴阵列。通过根据标称距离和偏移来调整待打印图像的切片长度,可单独地或以其任何组合考虑到这些和其他偏差。然后,打印介质根据经调整的切片长度来前进。

29.可相对于如由打印模式确定的标称切片长度来进行调整。例如,该切片长度可相对于标称切片长度减小,以减小预定图像切片的长度。在某些情况下,调整还可增加预定图

像切片的长度。在一个示例中,待调整的图像切片为下游待打印图像的第一图像切片、第二图像切片或第n个图像切片,并且其中,其他图像切片的长度对应于标称切片长度。

30.图6示出了与图4和图5的示例相似的场景,其中第一上游图像100和第二下游图像102通过具有喷嘴阵列106的打印头104来打印。喷嘴阵列162限定了最大条带高度sh,其在该示例中为30mm,但对此没有任何限制。除非另有说明,否则请参考图4和图5中所示的理想情况的描述。

31.图6至图9的示例参考图11来说明。同样在图6至图9的示例中,在图11中的210处,该方法获得打印头104与切割装置位于打印机中的x切割线位置c之间的标称距离nd。该标称距离可以是如打印机制造商所指定的值。同样在该示例中,标称距离nd被指定为93mm,但对此没有任何限制。

32.在图6至图9的示例中,假定打印头104和切割线位置c具有与标称距离nd偏离校准偏移的实际距离,例如

‑

2mm的偏移,但对此没有限制。例如,该校准偏移可能是由于打印头或切割装置或两者的制造和组装中的公差造成的。因此,在该示例中,喷嘴阵列106与x切割线位置c之间的实际距离为93mm

–

2mm=91mm。

33.另外,图像边距可由打印作业限定,从而指示切割器组件在距下游图像的前缘的限定距离处生成切割线。同样在该示例中,边距m被指定为3mm,但对此没有任何限制。

34.可能存在产生或促成偏移的另外的变化,例如不同的图像边距和/或不利用喷嘴阵列106的最下游喷嘴排开始打印的打印模式。

35.在图11中的212处获得如由打印模式限定的第一图像切片长度,也称为预定切片长度。该预定切片长度可对应于条带高度sh或其一部分。在以下描述中,假定该预定切片长度对应于等于最大条带高度的标称切片长度,但对此没有限制。经过必要的修改,相同的原理可应用于另一场景,其中打印提供的预定切片长度不对应于最大条带高度sh。

36.如果在图6的示例中,该方法将通过以对应于预定切片长度的步长使打印介质前进来进行,例如对应于标称条带高度sh,例如在该示例中以30mm的步长使打印介质前进,则在整数次介质前进之后,打印介质的目标切割线位置将不会到达x切割线位置c,但是将必须插入附加步长,该步长是标称条带高度的一小部分(分数),以将打印介质的目标切割线位置与x切割线位置c对准。图7中示出了该附加步长ad的示例。然后,打印介质将会进行额外的停止,以将打印介质的目标切割线定位在x切割线位置c处,如图7中所示。因此,在这些状况下,打印机将打印第n个图像切片,并使打印介质前进标称条带高度的一小部分,切割打印介质,并且随后使打印介质前进条带高度的剩余部分,以定位打印介质以便打印下一个图像切片。因此,对切割而言将有额外的停止。

37.代替如图7中所示的继续进行,在214处,该方法以如下方式调整下游图像102的预定图像切片的图像切片长度,即:使得图像102的前缘加上边距m在限定次数的介质前进之后到达x切割线位置c。待打印的图像的经调整的切片长度可根据标称距离和偏移来确定。在该示例中,切片长度可基于例如为93mm的标称距离nd、例如为3mm的边距m和

‑

2mm的校准偏移来确定。

38.预定图像切片可按照如下方式调整,即:使得与标称条带高度的图像切片或与由打印模式确定的预定切片长度相对应的整数次介质前进加上与经调整的图像切片长度相对应的一个中间前进将使目标切割线与x切割线位置c对准。参考图8中所示的示例,经调整

的图像切片长度可基于下式计算:nd

–

m

–

offset

–

xsh=93mm

–

3mm

–

2mm

–

xsh=88mm

–

x30mm=88mm

‑

2x30mm=28mm,其中x为整数,并且在此示例中x=2。

39.x可以是下游打印图像可在目标切割线不移动超出x切割线位置c的情况下前进的对应于预定切片长度的介质前进的次数。因此,打印介质可前进x次标称切片长度,并且前进一次经调整的切片长度,使得总共n次介质前进使目标x切割线位置与实际x切割线位置c对准,其中在此示例中n=3。

40.在图8的示例中,通过将标称条带高度的长度减少2mm来调整第一图像切片的长度。然而,也可以调整另一个图像切片的长度,例如第二切片、第n个图像切片或第一和第n个图像切片之间的图像切片。因此,在该示例中,在216处,待打印的图像的前缘与用于打印具有经调整的图像切片长度的第一图像切片的前喷嘴排对准,并且打印第一图像切片。在打印减小长度的第一图像切片之后,在218处,打印介质20以与经调整的图像切片长度相对应的介质前进距离前进一次。然后在220处打印下一个图像切片。在222处,打印介质再次以标称条带高度sh前进。

41.确定打印介质是否已前进了预定数量的步长,例如在该示例中n=3。如果否,则重复在220处打印和在222处前进。在n次介质前进后,识别出打印介质的目标x切割线位置与x切割线位置c对准,如图9中所示。在第n次介质前进后,在224处打印图像切片并同时切割打印介质。在该示例中,第一图像切片的长度被减小并且所有后续图像切片可具有与标称条带高度或由打印模式确定的预定切片长度相对应的相同切片长度。

42.图6图示了在没有调整的情况下打印第一图像切片时的阶段的方法,并且图7图示了在打印第n个图像切片之后打印介质前进条带高度的一小部分来定位打印介质以便切割的阶段的方法。图8图示了在利用经调整的切片长度打印第一图像切片时的阶段的方法,并且图9图示了在打印第n个图像切片后打印介质的目标x切割线与实际x切割线位置c对准使得可在切割打印介质的同时打印后续图像切片时的阶段的方法。

43.如上面所解释的,除了切割组件或打印头组件的校准误差之外,还可能存在向标称距离nd引入偏移的其他原因。例如,边距m可没有使得整数次的相等长度介质前进将使打印介质的目标x切割线位置与切割装置的实际x切割线位置对准。另一偏差可能是由给定的打印模式引起,该打印模式选择喷嘴阵列106的前喷嘴排来打印第一条带,该前喷嘴排与最下游的喷嘴排偏置;也就是说,根据给定的打印模式,第一条带将由喷嘴阵列106的上游部分打印,而不是整个喷嘴阵列。通过根据标称距离和偏移来调整待打印图像的切片长度,可单独地或以其任何组合考虑到这些和其他偏差。然后,打印介质根据经调整的切片长度来前进。

44.参考图12来解释调整图像切片的长度的另一示例。该方法基于给定的打印模式继续进行,该打印模式确定对于每个单独的前进可相同或不同的介质前进的长度。在一个示例中,在310处获得如由打印模式确定的前两次介质前进的限定长度。在一个示例中,第一条带高度和相关联的介质前进可小于标称条带高度,这是因为打印模式使用针对第一条带的减小的条带高度和第二条带高度,并且相关联的介质前进可对应于标称条带高度。

45.此外,在312处,获得第一条带的前缘相对于喷嘴阵列106的位置,并且更具体而言,获得如由打印模式限定的将用于打印第一条带的最下游的喷嘴排的位置。这样做是因

为一些打印模式不使用整个喷嘴阵列来打印第一条带,而是可使用喷嘴阵列的上游部分、中间部分或下游部分。

46.在314处,该方法继续基于限定的边距、包括任何校准误差(如果存在)的切割器组件相对于打印头的位置、先前获得的用于打印第一条带的最下游喷嘴排的位置以及如先前获得的前两次介质前进的长度来计算偏移。在316处,如果例如基于边距和校准误差确定了待应用于第一图像切片的偏移,则该方法继续移位将在打印输出的第一次通过中打印第一图像切片的前缘的第一喷嘴排,以调整第一切片长度,类似于图8中所示的。

47.因此,实际打印的第一图像切片将包括如最初由打印模式确定的第一图像切片的一小部分。因此,在打印图像切片的第一次和后续通过中,图像将移位相同的偏移,从而将该偏移通过后续图像切片向下传播到最后一个。也就是说,待打印的第一图像切片的尺寸被重新计算以允许图像的第一尺寸在长度上减小并且其他切片的长度保持为由打印模式确定。这意味着图像内容切片将在整个图像中移位,其中在第一切片中未描绘的那些像素移位到第二切片,并且依此类推。这将被传播,直到图像结束。如果将掩蔽方案(masking scheme)应用于喷嘴阵列,则掩模本身可保持不变,但是用于打印每个切片的相应喷嘴排可被移位。

48.甚至可能发生第一图像切片的切片长度被调整为零并且第二图像切片的长度被调整成使得经调整的第二切片长度加上标称切片长度的整数倍之和对应于待打印图像的前缘与x切割线位置之间的距离。

49.因此,在318处,该方法继续打印后续的图像切片,并在320处,如针对打印图像切片的第一次和后续通过所确定的那样,相应地使打印介质前进。打印介质前进的长度对应于刚打印的图像切片的长度。例如,第一图像切片和第一次打印介质前进可具有经调整的长度,并且第二和另外的图像切片和打印介质前进可具有标称长度。在打印介质已前进n次之后,在322处,系统将知道目标x切割线位置与实际x切割线位置c对准,并将继续进行同时打印下一个图像切片和切割打印介质。

50.在示例中,在第n次介质前进之后,在322处,可在切割打印介质的同时打印下一个图像切片,使得将不会为切割打印介质而进行额外的停止。代替调整第一图像切片的长度,还可以调整直到第n个图像切片的更上游的图像切片的长度。所描述的方法提供了一种灵活的策略,以每当可变打印参数变化时并行化打印移动和切割操作。对于不同的打印模式和例如关于图像边距的不同的用户选择,可调适图像切片。用户可自由选择和改变图像边距,甚至可在后续打印的图像之间并且超出打印机提供的选择之外来选择和改变。另外,可补偿打印机的不同硬件公差,包括打印头组件和切割组件。打印吞吐量可得到提高。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。