1.本发明属于有机固废热解气化焚烧炉用耐火材料技术领域,具体涉及一种有机固废热解气化焚烧炉用锆铬刚玉耐火材料及其制备方法。

背景技术:

2.人类在生产建设、日常生活和其他活动中产生的污染环境的固态、半固态有机固体废弃物,都是有机固废,是可降解的有机质含量较高的城镇、农村及工业固体废弃物。在一定程度上,有机固废也称综合有机垃圾。由于有机固废具有化学成分复杂、热值波动范围大、区域分布分散及二次污染控制较难等特点,所以气化焚烧炉作为有机固废焚烧处理的核心设备,是目前最有效创新手段之一。

3.工业气化焚烧炉炉膛内燃烧室、二燃室的燃烧温度高达1050~1550℃,局部短时最高达1700℃,长时间受到高速高温烟气冲蚀,熔渣对炉壁耐火材料磨损,烟气及飞灰的化学腐蚀等,使得炉壁耐火材料的使用环境十分恶劣,抗高温气流冲刷及耐磨损性能较差,热震稳定性差,很容易导致炉壁耐火材料的破裂、脱落、结焦等损坏现象。因此,应根据气化焚烧炉内部固废成分、工作环境和使用温度选择不同性能的耐火材料,针对气化焚烧炉的核心部位有必要开发耐高温耐磨蚀耐腐蚀耐火材料。

技术实现要素:

4.本发明的目的是为了解决现有技术的不足,提供一种有机固废热解气化焚烧炉用锆铬刚玉耐火材料及其制备方法,该材料是一种非水泥基复合组分的混合材料,是由高强度耐磨骨料、耐高温粉体材料(基质)及外加剂多种聚合物组成,经过优化级配设计而成,具有强度高、热震稳定性好、抗渣侵蚀性良好、抗渗透性优异和使用寿命长的特点。

5.为实现上述目的,本发明采用的技术方案如下:本发明有机固废热解气化焚烧炉用锆铬刚玉耐火材料,分为定形耐火材料——锆铬刚玉耐火砖和不定形耐火材料——锆铬刚玉耐火浇注料。其中,骨料为铬刚玉颗粒,基质包括板状刚玉细粉、活性氧化铝细粉、单斜氧化锆微粉、氧化铬绿微粉,粘合剂包括黄糊精、磷酸二氢铝溶液;不定形耐火材料还需添加微量增加剂。包括按照质量百分数计的如下原料:63~74%铬刚玉颗粒、8~14%板状刚玉细粉、5~15%活性氧化铝细粉、4~8%单斜氧化锆微粉、6~10%氧化铬绿微粉、1~3%黄糊精、2~3%磷酸二氢铝溶液,总计100%;所述铬刚玉颗粒的al2o3含量为85~90%,cr2o3含量为10~15%,总计100%;所述磷酸二氢铝溶液的p2o5的质量含量为31~35%,al2o3的质量含量为6.5~8.5%,fe2o3的质量含量≤1%。

6.进一步,优选的是,所述铬刚玉颗粒的颗粒级配是:粒度≥3mm,且小于5mm为20~30%,粒度≥1mm,且小于3mm为40~50%,粒度小于1mm为30~40%,总计100%。

7.进一步,优选的是,所述板状刚玉细粉的al2o3含量>99%,粒度<45μm;所述活性氧化铝细粉的al2o3含量>99%,粒度<5μm;所述单斜氧化锆微粉的zro2含量>99%,粒度<5μm;所述氧化铬绿微粉的cr2o3含量>99%,粒度<5μm。

8.本发明同时提供上述有机固废热解气化焚烧炉用锆铬刚玉耐火材料的制备方法,所述的有机固废热解气化焚烧炉用锆铬刚玉耐火材料为锆铬刚玉耐火砖,包括如下步骤:将板状刚玉细粉、活性氧化铝细粉、单斜氧化锆微粉和氧化铬绿微粉一起,再加上黄糊精,然后一起混匀,得预混细粉料;将铬刚玉颗粒和磷酸二氢铝溶液混匀,得预混骨料;将预混细粉料加入预混骨料中,搅拌混匀,得预混原料;在110~150mpa条件下压制砖坯成型,在130~220℃下干燥24~48h,在1450~1750℃下保温3~9h,得到锆铬刚玉耐火砖。

9.本发明还提供上述有机固废热解气化焚烧炉用锆铬刚玉耐火材料的制备方法,所述的有机固废热解气化焚烧炉用锆铬刚玉耐火材料为锆铬刚玉耐火浇注料,包括如下步骤:将板状刚玉细粉、活性氧化铝细粉、单斜氧化锆微粉和氧化铬绿微粉一起,再加上黄糊精,然后一起混匀,得预混细粉料;将铬刚玉颗粒和磷酸二氢铝溶液混匀,得预混骨料;将预混细粉料加入预混骨料中,添加微量增加剂,搅拌混匀,得到锆铬刚玉耐火浇注料半成品;将半成品经常温养护工艺养护和低温烘炉工艺烘炉后,得筑炉浇注料成品;所述的微量增加剂的质量为预混细粉料和预混骨料总质量为0.2~0.5%,微量增加剂为质量比为1:1的扩孔剂和热膨胀系数减缓剂。

10.进一步,优选的是,常温养护工艺养护时间为24~48h,烘炉时间为120~168h。

11.进一步,优选的是,低温烘炉工艺烘炉的具体方法为:从常温升温至130

‑

150℃后保温,然后再升温230

‑

250℃后保温,接着升温至380

‑

400℃后保温,之后降温至常温;其中,三次温升速率均控制在10~15℃/h,温降速率控制在25~30℃/h,第一次保温时间为35

‑

37h,第二次保温时间为38

‑

42h,其余为第三次保温时间。

12.本发明另外提供上述有机固废热解气化焚烧炉用锆铬刚玉耐火材料应用,筑炉作业时,从炉里到炉内表面依次将锆铬刚玉耐火材料做工作层、轻质浇注料做保温层、陶瓷纤维板做隔热层。

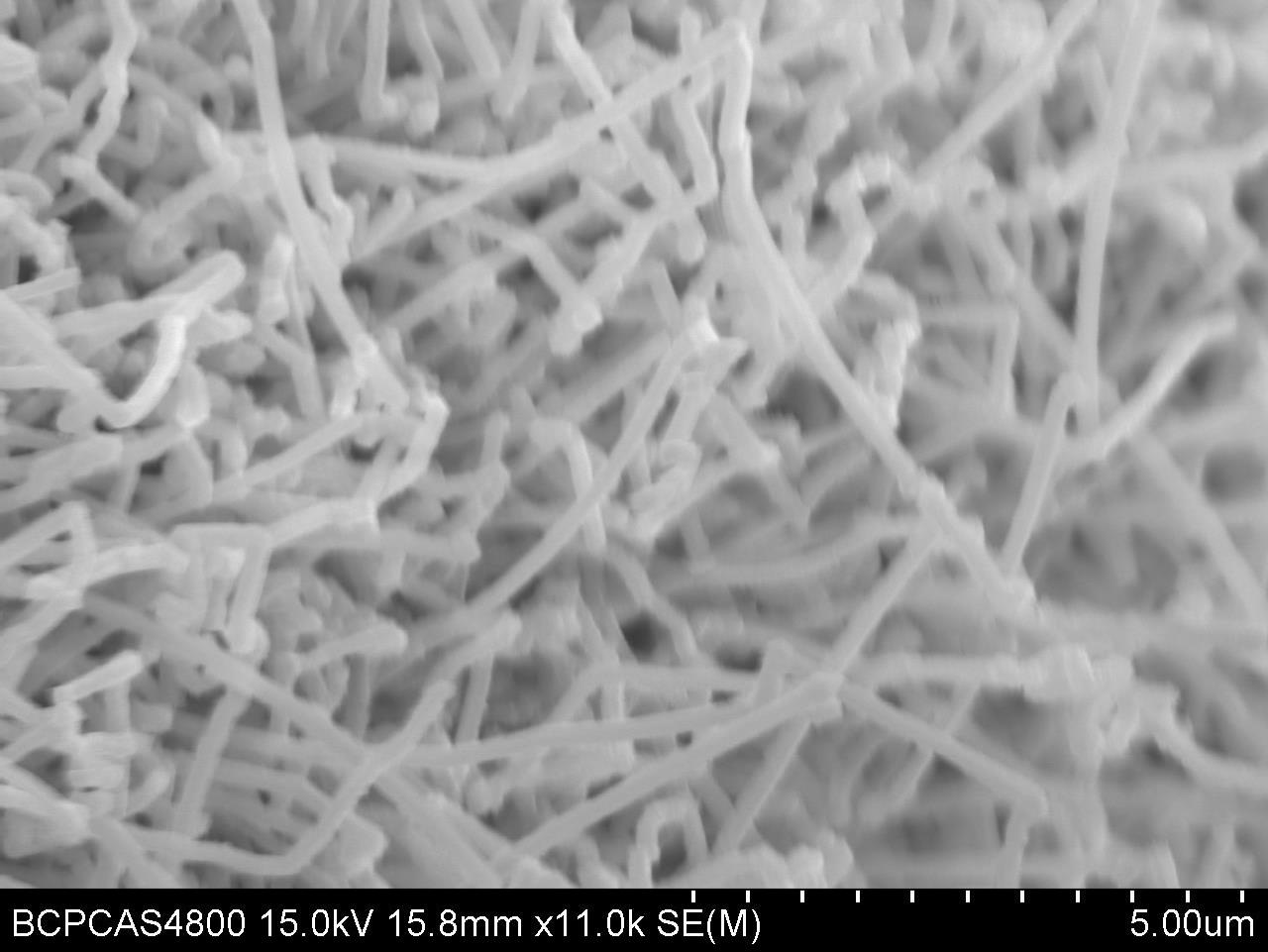

13.本发明中,所述黄糊精是微带浅黄色的无定形粉末状工业粘合剂,酸度≤40%,水分≤10%,溶解度≥95%,粘接力约1.5kg/cm2,细度(100目通过率)≥98%;所述磷酸二氢铝溶液为无色无味极粘稠液体工业粘结剂,密度1.44~1.47g/cm3,ph值1.2~1.6。以黄糊精、磷酸二氢铝溶液做耐火材料的粘结剂,可以提高耐火材料的黏性,易于混炼,成型,减少产品塌陷,特别适宜于现场施工,抗震动、抗剥落、耐高温气流冲刷。

14.本发明中,不定形耐火材料增加剂增加比例为0.2~0.5%,包含扩孔剂和热膨胀系数减缓剂,二者用量通常按质量比1:1配置;所述扩孔剂为碳酸氢铵固体颗粒粉末,主要是碳酸氢铵质量含量为≥98%,粒度<150μm,在300~400℃完全气化分解为气体,造孔直径25~

200μm,可改善基质与骨料之间的结合性能,从而可有效地提高材料的抗热震性能;所述热膨胀系数减缓剂,优选采用聚丙烯腈系碳纤维,含碳量≥90%,在300~400℃能够稳定化原料,主动减缓热震时形变方式。

15.本发明的定形耐火材料——锆铬刚玉耐火砖,适用于气化焚烧炉用炉膛等有隔热耐磨要求的砌筑材料;本发明的不定形耐火材料——锆铬刚玉耐火浇注料,适用于气化焚烧炉用壳体等有隔热耐磨要求的不规则衬里材料和复杂位置修补材料。

16.有机固废热解气化焚烧炉用锆铬刚玉耐火材料的制备方法和施工方法,具体包括如下步骤:(1)所述锆铬刚玉耐火砖的制备方法:将板状刚玉细粉、活性氧化铝细粉、单斜氧化锆微粉和氧化铬绿微粉一起,再加上黄糊精,然后一起混匀,得预混细粉料;将铬刚玉颗粒和磷酸二氢铝溶液混匀,得预混骨料;将预混细粉料加入预混骨料中,搅拌混匀,得预混原料;在110~150mpa条件下压制砖坯成型,在130~220℃下干燥24~48h,在1450~1750℃下保温3~9h,得到锆铬刚玉耐火砖。

17.(2)所述锆铬刚玉耐火浇注料的制备方法:将板状刚玉细粉、活性氧化铝细粉、单斜氧化锆微粉和氧化铬绿微粉一起,再加上黄糊精,然后一起混匀,得预混细粉料;将铬刚玉颗粒和磷酸二氢铝溶液混匀,得预混骨料;将预混细粉料加入预混骨料中,添加微量增加剂,搅拌混匀,得到锆铬刚玉耐火浇注料半成品;将半成品经常温养护工艺养护和低温烘炉工艺烘炉后,得筑炉浇注料成品;所述的微量增加剂增加比例为0.2~0.5%,包括质量比为1:1的扩孔剂和热膨胀系数减缓剂。

18.(3)所述锆铬刚玉耐火材料的施工方法:施工准备,按施工图纸方案要求确定所选炉型的制备好的耐火材料各种原料,通过小型卷扬机提升搬运至筑炉现场,准备待用。

19.筑炉作业,将(1)和(2)制备半成品,按施工需求将半成品搬运至筑炉作业现场,在气化炉炉膛内从炉里到炉内表面依次施工,将锆铬刚玉耐火砖做工作层、耐火浇注料做过渡层和修补层、轻质浇注料做保温层、陶瓷纤维板做隔热层;筑炉完工,须验收合格方可进行下阶段工作。特别的,在施工、检修或保养任何阶段,均可用锆铬刚玉耐火浇注料做修补层,防止局部破损或耐火砖小面积脱落。

20.(4)初步检查、检验、验收的方法:烘炉结束后打开人孔门(须确保监测温度小于40℃),专业人员进场检查和检测;在炉膛内用目测法检查,无垮塌、无脱落、无鼓泡、无较大贯穿性裂纹,外观合格;用实测法对同条件试块检验,对比对照锆铬刚玉耐火砖、锆铬刚玉耐火浇注料相关质量标准和理化指标来判断是否合格,如含水率小于2.5%等,烘炉合格。最终结果以执行符合相关国家标准通过验证或验收为准。

21.本发明与现有技术相比,其有益效果为:

(1)本发明在骨料预加入铬刚玉颗粒再配比氧化铬绿微粉,确保铬含量,既能有效地阻止熔渣侵蚀,又能抑制熔渣沿气孔渗透到有机固废气化焚烧炉用锆铬刚玉砖的内部,从而能显著提高筑炉制品的抗渣侵蚀性和抗渗透性。

22.(2)本发明在基质中加入单斜氧化锆微粉,其马氏体相变产生微裂纹来抵抗热应力的冲击,能有效阻止内部裂纹的扩展,提高有机固废气化焚烧炉用锆铬刚玉砖的热震稳定性。

23.(3)本发明中引入铬和锆元素成分,在烧成过程刚玉颗粒周围反应形成铝

‑

铬

‑

锆(aal2o3·

bcr2o

3,

cal2o3·

dzro2)固溶体,显著提高了骨料与基质的结合强度,固溶体较低的热膨胀系数有利于提高锆铬刚玉砖较高的热震稳定性、抗侵蚀性和渗透性,使用寿命普遍不低于24个月,最长实例已达36个月以上。

24.(4)本发明的成品经取样检测:显气孔率为12~24%,平均孔径为1.0~10.0μm;体积密度稳定,耐火砖体积密度为3.1~3.5g/cm

³

,耐火浇注料体积密度为2.8~3.2g/cm

³

,常温耐压强度为170~250mpa。

25.(5)本发明的试验小结:同等试验条件下,与气化炉本体或筒仓的粘接强度高,耐熔渣和烟气腐蚀,经低温烘炉合格后,还具有耐磨性、耐高温,烧后线变化率小,导热率低,热震稳定性好,抗渣侵蚀性和抗渗透性优良等性能和使用优点。

附图说明

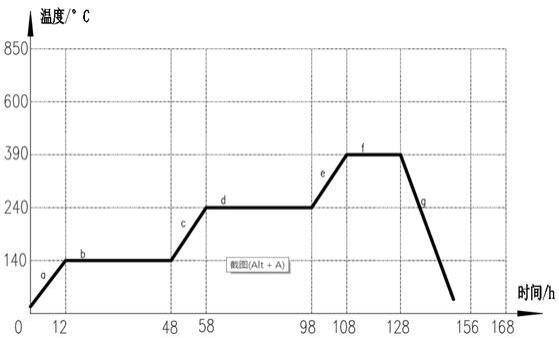

26.图1是实施例8有机固废热解气化焚烧炉用耐火材料的低温烘炉温升曲线图,说明如下:a为从炉膛环境温度20℃以平均每小时10℃升高到140℃历时12h;b为140℃保温36h;c为以平均每小时10℃升温至240℃历时10h;d为240℃保温40h;e为以平均每小时15℃升温至390℃(监测最高温度不超过400℃)10h;f为390~400℃保温20h;g为以每小时30℃持续通风降温至炉膛环境温度(监测最高温度需40℃以下)约12h;本次低温烘炉a~g三次温升一次温降,总历时计约150小时。

具体实施方式

27.下面结合实施例对本发明作进一步的详细描述。

28.本领域技术人员将会理解,下列实施例仅用于说明本发明,而不应视为限定本发明的范围。实施例中未注明具体技术或条件者,按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。为避免重复,先将本具体实施案例中有机固废热解炭化炉用复合浇注料所涉及的骨料、基质、粘合剂和其他技术参数统一描述如下,在具体实施例中将不再赘述:本发明有机固废热解气化焚烧炉用锆铬刚玉耐火材料,分为定形耐火材料——锆铬刚玉耐火砖和不定形耐火材料——锆铬刚玉耐火浇注料。其中,骨料为铬刚玉颗粒,基质包括板状刚玉细粉、活性氧化铝细粉、单斜氧化锆微粉、氧化铬绿微粉,粘合剂包括黄糊精、磷酸二氢铝溶液;不定形耐火材料还需添加少量增加剂。

29.所述铬刚玉颗粒的颗粒级配是:粒度≥3mm,且小于5mm为20~30%,粒度≥1mm,且小于3mm为40~50%,粒度小于1mm为30~40%,总计100%。

30.所述板状刚玉细粉的al2o3含量>99%,粒度<45μm;

所述活性氧化铝细粉的al2o3含量>99%,粒度<5μm;所述单斜氧化锆微粉的zro2含量>99%,粒度<5μm;所述氧化铬绿微粉的cr2o3含量>99%,粒度<5μm。

31.实施例1一种有机固废热解气化焚烧炉用锆铬刚玉耐火材料,包括按照质量百分数计的如下原料:63%铬刚玉颗粒、8%板状刚玉细粉、15%活性氧化铝细粉、4%单斜氧化锆微粉、6%氧化铬绿微粉、1%黄糊精、3%磷酸二氢铝溶液,总计100%;所述铬刚玉颗粒的al2o3含量为85%,cr2o3含量为15%,总计100%;所述磷酸二氢铝溶液的p2o5的质量含量为34%,al2o3的质量含量为7.5%,fe2o3的质量含量≤1%。

32.所述铬刚玉颗粒的颗粒级配是:粒度≥3mm,且小于5mm为25%,粒度≥1mm,且小于3mm为42%,粒度小于1mm为33%,总计100%。

33.所述的有机固废热解气化焚烧炉用锆铬刚玉耐火材料为锆铬刚玉耐火砖,包括如下步骤:将板状刚玉细粉、活性氧化铝细粉、单斜氧化锆微粉和氧化铬绿微粉一起,再加上黄糊精,然后一起混匀,得预混细粉料;将铬刚玉颗粒和磷酸二氢铝溶液混匀,得预混骨料;将预混细粉料加入预混骨料中,搅拌混匀,得预混原料;在110mpa条件下压制砖坯成型,在130~140℃下干燥48h,在1650~1750℃下保温3h,得到锆铬刚玉耐火砖。

34.实施例2一种有机固废热解气化焚烧炉用锆铬刚玉耐火材料,包括按照质量百分数计的如下原料:74%铬刚玉颗粒、8%板状刚玉细粉、5%活性氧化铝细粉、4%单斜氧化锆微粉、6%氧化铬绿微粉、1%黄糊精、2%磷酸二氢铝溶液,总计100%;所述铬刚玉颗粒的al2o3含量为90%,cr2o3含量为10%,总计100%;所述磷酸二氢铝溶液的p2o5的质量含量为33%,al2o3的质量含量为8%,fe2o3的质量含量≤1%。

35.所述铬刚玉颗粒的颗粒级配是:粒度≥3mm,且小于5mm为20%,粒度≥1mm,且小于3mm为40%,粒度小于1mm为40%,总计100%。

36.所述的有机固废热解气化焚烧炉用锆铬刚玉耐火材料为锆铬刚玉耐火砖,包括如下步骤:将板状刚玉细粉、活性氧化铝细粉、单斜氧化锆微粉和氧化铬绿微粉一起,再加上黄糊精,然后一起混匀,得预混细粉料;将铬刚玉颗粒和磷酸二氢铝溶液混匀,得预混骨料;将预混细粉料加入预混骨料中,搅拌混匀,得预混原料;在150mpa条件下压制砖坯成型,在190~220℃下干燥24h,在1450~1500℃下保温9h,得到锆铬刚玉耐火砖。

37.实施例3一种有机固废热解气化焚烧炉用锆铬刚玉耐火材料,包括按照质量百分数计的如下原料:66%铬刚玉颗粒、14%板状刚玉细粉、6%活性氧化铝细粉、5%单斜氧化锆微粉、6%氧化铬绿微粉、1%黄糊精、2%磷酸二氢铝溶液,总计100%;所述铬刚玉颗粒的al2o3含量为86%,cr2o3含量为13%,总计100%;所述磷酸二氢铝溶液的p2o5的质量含量为32%,al2o3的质量含量为7%,fe2o3的质量含量≤1%。

38.所述铬刚玉颗粒的颗粒级配是:粒度≥3mm,且小于5mm为30%,粒度≥1mm,且小于3mm为40%,粒度小于1mm为30%,总计100%。

39.有机固废热解气化焚烧炉用锆铬刚玉耐火材料的制备方法,所述的有机固废热解气化焚烧炉用锆铬刚玉耐火材料为锆铬刚玉耐火浇注料;包括如下步骤:将板状刚玉细粉、活性氧化铝细粉、单斜氧化锆微粉和氧化铬绿微粉一起,再加上黄糊精,然后一起混匀,得预混细粉料;将铬刚玉颗粒和磷酸二氢铝溶液混匀,得预混骨料;将预混细粉料加入预混骨料中,添加微量增加剂,搅拌混匀,得到锆铬刚玉耐火浇注料半成品;将半成品经常温养护工艺养护24h和低温烘炉工艺烘炉120h后,得筑炉浇注料成品;所述的微量增加剂的质量为预混细粉料和预混骨料总质量为0.2%,微量增加剂为质量比为1:1的扩孔剂和热膨胀系数减缓剂。

40.实施例4一种有机固废热解气化焚烧炉用锆铬刚玉耐火材料,包括按照质量百分数计的如下原料:63%铬刚玉颗粒、9%板状刚玉细粉、6%活性氧化铝细粉、8%单斜氧化锆微粉、10%氧化铬绿微粉、1.5%黄糊精、2.5%磷酸二氢铝溶液,总计100%;所述铬刚玉颗粒的al2o3含量为88%,cr2o3含量为12%,总计100%;所述磷酸二氢铝溶液的p2o5的质量含量为35%,al2o3的质量含量为8.5%,fe2o3的质量含量≤1%。

41.所述铬刚玉颗粒的颗粒级配是:粒度≥3mm,且小于5mm为20%,粒度≥1mm,且小于3mm为50%,粒度小于1mm为30%,总计100%。

42.有机固废热解气化焚烧炉用锆铬刚玉耐火材料的制备方法,所述的有机固废热解气化焚烧炉用锆铬刚玉耐火材料为锆铬刚玉耐火浇注料;包括如下步骤:将板状刚玉细粉、活性氧化铝细粉、单斜氧化锆微粉和氧化铬绿微粉一起,再加上黄糊精,然后一起混匀,得预混细粉料;将铬刚玉颗粒和磷酸二氢铝溶液混匀,得预混骨料;将预混细粉料加入预混骨料中,添加微量增加剂,搅拌混匀,得到锆铬刚玉耐火浇注料半成品;将半成品经常温养护工艺养护48h和低温烘炉工艺烘炉168h后,得筑炉浇注料成

品;所述的微量增加剂的质量为预混细粉料和预混骨料总质量为0.5%,微量增加剂为质量比为1:1的扩孔剂和热膨胀系数减缓剂。

43.低温烘炉工艺烘炉的具体方法为:从常温升温至130℃后保温,然后再升温230℃后保温,接着升温至380℃后保温,之后降温至常温;其中,三次温升速率均控制在10℃/h,温降速率控制在25℃/h,第一次保温时间为35h,第二次保温时间为38h,其余为第三次保温时间。

44.实施例5一种有机固废热解气化焚烧炉用锆铬刚玉耐火材料,包括按照质量百分数计的如下原料:67%铬刚玉颗粒、10%板状刚玉细粉、6.8%活性氧化铝细粉、5%单斜氧化锆微粉、8%氧化铬绿微粉、1%黄糊精、2.2%磷酸二氢铝溶液,总计100%;所述铬刚玉颗粒的al2o3含量为87%,cr2o3含量为13%,总计100%;所述磷酸二氢铝溶液的p2o5的质量含量为31%,al2o3的质量含量为6.5%,fe2o3的质量含量≤1%。

45.所述铬刚玉颗粒的颗粒级配是:粒度≥3mm,且小于5mm为20%,粒度≥1mm,且小于3mm为40%,粒度小于1mm为40%,总计100%。

46.有机固废热解气化焚烧炉用锆铬刚玉耐火材料的制备方法,所述的有机固废热解气化焚烧炉用锆铬刚玉耐火材料为锆铬刚玉耐火浇注料;包括如下步骤:将板状刚玉细粉、活性氧化铝细粉、单斜氧化锆微粉和氧化铬绿微粉一起,再加上黄糊精,然后一起混匀,得预混细粉料;将铬刚玉颗粒和磷酸二氢铝溶液混匀,得预混骨料;将预混细粉料加入预混骨料中,添加微量增加剂,搅拌混匀,得到锆铬刚玉耐火浇注料半成品;将半成品经常温养护工艺养护36h和低温烘炉工艺烘炉150h后,得筑炉浇注料成品;所述的微量增加剂的质量为预混细粉料和预混骨料总质量为0.3%,微量增加剂为质量比为1:1的扩孔剂和热膨胀系数减缓剂。

47.低温烘炉工艺烘炉的具体方法为:从常温升温至150℃后保温,然后再升温250℃后保温,接着升温至400℃后保温,之后降温至常温;其中,三次温升速率均控制在15℃/h,温降速率控制在30℃/h,第一次保温时间为37h,第二次保温时间为42h,其余为第三次保温时间。

48.实施例6本实施例的一种有机固废热解气化焚烧炉用耐火材料为定形耐火材料锆铬刚玉耐火砖a1及其制备方法。

49.所述定形耐火材料锆铬刚玉耐火砖a1化学成分以质量百分比含量是:由72%铬刚玉颗粒为骨料,以8%的板状刚玉细粉、5%的活性氧化铝细粉、4%的单斜氧化锆微粉、6%的氧化铬绿微粉为基质,以骨料与基质之和,配以2%的黄糊精和3%的磷酸二氢铝溶液为粘合剂。

50.所述定形耐火材料锆铬刚玉耐火砖的制备方法是:(1)将板状刚玉细粉、活性氧化铝细粉、单斜氧化锆微粉和氧化铬绿微粉一起,再加上黄糊精,然后一起混匀,得预混细粉料;(2)将铬刚玉颗粒和磷酸二氢铝溶液混匀,得预混骨料;(3)将预混细粉料加入预混骨料中,搅拌混匀,得预混原料;(4)在150mpa条件下压制砖坯成型,在180~220℃下干燥24h,在1650~1750℃下保温4h,得到锆铬刚玉耐火砖半成品。

51.对本实施例1取样检测数据如表1。

52.实施例7本实施例的一种有机固废热解气化焚烧炉用耐火材料为定形耐火材料锆铬刚玉耐火砖a2及其制备方法。

53.所述定形耐火材料锆铬刚玉耐火砖a2化学成分及其以质量百分比含量是:由63%铬刚玉颗粒为骨料,以12%的板状刚玉细粉、6%的活性氧化铝细粉、8%的单斜氧化锆微粉、6%的氧化铬绿微粉为基质,以骨料与基质之和,配以2%的纯铝酸钙水泥和3%的磷酸二氢铝溶液为粘合剂。

54.所述定形耐火材料锆铬刚玉耐火砖的制备方法是:(1)将板状刚玉细粉、活性氧化铝细粉、单斜氧化锆微粉和氧化铬绿微粉一起,再加上黄糊精,然后一起混匀,得预混细粉料;(2)将铬刚玉颗粒和磷酸二氢铝溶液混匀,得预混骨料;(3)将预混细粉料加入预混骨料中,搅拌混匀,得预混原料;(4)在130mpa条件下压制砖坯成型,在150~180℃下干燥36h,在1450~1550℃下保温8h,得到锆铬刚玉耐火砖半成品。

55.对本实施例7取样检测数据如表1。

56.实施例8本实施例的一种有机固废热解气化焚烧炉用耐火材料为不定形耐火材料锆铬刚玉耐火浇注料b1及其制备方法。

57.所述不定形耐火材料锆铬刚玉耐火浇注料b1化学成分及其以质量百分比含量是:由64%铬刚玉颗粒为骨料,以8%的板状刚玉细粉、5%的活性氧化铝细粉、8%的单斜氧化锆微粉、10%的氧化铬绿微粉为基质,以骨料与基质之和混合均匀,配以2%的黄糊精和3%的磷酸二氢铝溶液为粘合剂,添加微量增加剂,微量增加剂的质量为预混细粉料和预混骨料总质量为0.4%,微量增加剂为质量比为1:1的扩孔剂和热膨胀系数减缓剂。

58.所述不定形耐火材料锆铬刚玉耐火浇注料的制备方法是:将板状刚玉细粉、活性氧化铝细粉、单斜氧化锆微粉和氧化铬绿微粉一起,再加上黄糊精,然后一起混匀,得预混细粉料;将铬刚玉颗粒和磷酸二氢铝溶液混匀,得预混骨料;将预混细粉料加入预混骨料中,添加微量增加剂,搅拌混匀,得到锆铬刚玉耐火浇注料半成品;将半成品经常温养护工艺养护28h和低温烘炉工艺烘炉150h后,得筑炉浇注料成品;

筑炉完工,须验收合格方可进行下阶段工作;经常温养护和低温烘炉后,得筑炉成品。

59.低温烘炉工艺烘炉的具体方法为:从常温升温至140℃后保温,然后再升温240℃后保温,接着升温至390℃后保温,之后降温至常温;其中,第一次温升速率均控制在10℃/h,第二次温升速率均控制在10℃/h,第三次温升速率均控制在15℃/h,温降速率控制在25~30℃/h,第一次保温时间为36h,第二次保温时间为40h,第三次保温时间为20h,如图1。

60.对本实施例8取样检测数据如表1。

61.实施例9本实施例的一种有机固废热解气化焚烧炉用耐火材料为定形耐火材料锆铬刚玉耐火砖b2及其制备方法。

62.所述不定形耐火材料锆铬刚玉耐火砖b2化学成分及其以质量百分比含量是:由72%铬刚玉颗粒为骨料,以8%的板状刚玉细粉、5%的活性氧化铝细粉、5%的单斜氧化锆微粉、6%的氧化铬绿微粉为基质,以骨料与基质之和混合均匀,配以1.5%的黄糊精和2.5%的磷酸二氢铝溶液为粘合剂,添加微量增加剂,微量增加剂的质量为预混细粉料和预混骨料总质量为0.4%,微量增加剂为质量比为1:1的扩孔剂和热膨胀系数减缓剂。

63.所述不定形耐火材料锆铬刚玉耐火浇注料的制备方法是:将板状刚玉细粉、活性氧化铝细粉、单斜氧化锆微粉和氧化铬绿微粉一起,再加上黄糊精,然后一起混匀,得预混细粉料;将铬刚玉颗粒和磷酸二氢铝溶液混匀,得预混骨料;将预混细粉料加入预混骨料中,添加微量增加剂,搅拌混匀,得到锆铬刚玉耐火浇注料半成品;将半成品经常温养护工艺养护36h和低温烘炉工艺烘炉135h后,得筑炉浇注料成品;筑炉完工,须验收合格方可进行下阶段工作;经常温养护和低温烘炉后,得筑炉成品。

64.对本实施例9取样检测数据如表1。

65.实施例10本实施例的一种有机固废热解气化焚烧炉用耐火材料为定形耐火材料锆铬刚玉耐火砖a1及其制备方法,与实施例6相同。

66.本实施例的一种有机固废热解气化焚烧炉用耐火材料为不定形耐火材料锆铬刚玉耐火浇注料b1及其制备方法,与实施例8相同。

67.本发明制备的定形和不定形锆铬刚玉耐火材料的施工方法,具体为:(1)施工准备,按施工图纸方案要求确定所选炉型的制备好的耐火材料各种原料,通过小型卷扬机提升搬运至筑炉现场,准备待用。

68.(2)筑炉作业,将锆铬刚玉耐火砖a1制备的半成品和锆铬刚玉耐火浇注料b1制备的半成品,按施工图纸要求搬运至筑炉作业现场,在气化炉炉膛内从炉里到炉内表面依次施工,将锆铬刚玉耐火砖做工作层、耐火浇注料做过渡层和修补层、轻质浇注料做保温层、陶瓷纤维板做隔热层;筑炉完工,须验收合格方可进行下阶段工作。特别的,在施工、检修或保养任何阶段,均可用锆铬刚玉耐火浇注料做修补层,防止局部破损或耐火砖小面积脱落。

69.(3)养护和烘炉,经常温养护工艺养护和低温烘炉工艺烘炉(工作温度范围为常温~400℃)后,得筑炉成品。具体说明参考图1的实例。常温养护工艺养护时间为72h(即3天);低温烘炉工艺烘炉时间为144h(即6天),温升、温降速率具体按低温烘炉曲线说明参考图1。

70.(4)初步检验,烘炉结束后打开人孔门(须确保监测温度小于40℃),专业人员进场检查和检测;在炉膛内用目测法检查,无垮塌、无脱落、无鼓泡、无较大贯穿性裂纹,外观合格;用实测法对同条件试块检验,对比对照锆铬刚玉耐火砖、锆铬刚玉耐火浇注料相关质量标准和理化指标来判断是否合格,如含水率小于2.5%等,烘炉合格。

71.对实施例6~9成品检测数据如表1。

72.表1。

73.由表1可知:有机固废热解气化焚烧炉用耐火材料重烧线变化为

‑

0.2~ 0.2w/m.k,抗热震性能为16次以上,耐火砖体积密度为3.3~3.5g/cm

³

,耐火浇注料体积密度为2.9~3.1g/cm

³

,最高耐压强度为200~250mpa。

74.本发明在骨料预加入铬刚玉颗粒,再配比氧化铬绿微粉,确保铬含量,既能有效地阻止熔渣侵蚀,又能抑制熔渣沿气孔渗透到有机固废气化焚烧炉用锆铬刚玉砖的内部,从而能显著提高筑炉制品的抗渣侵蚀性和抗渗透性。

75.本发明在基质中加入单斜氧化锆微粉,其马氏体相变产生微裂纹来抵抗热应力的冲击,能有效阻止内部裂纹的扩展,提高有机固废气化焚烧炉用锆铬刚玉砖的热震稳定性。

76.本发明中引入铬和锆元素成分,在烧成过程刚玉颗粒周围反应形成铝

‑

铬

‑

锆(aal2o3·

bcr2o

3,

cal2o3·

dzro2)固溶体,显著提高了颗粒与基质的结合强度,固溶体低的热膨胀系数有利于提高锆铬刚玉砖较高的热震稳定性、抗侵蚀性和渗透性,使用寿命普遍不低于24个月。

77.因此,在同等试验条件下,本发明的耐火材料与气化炉本体或筒仓的粘接强度高,耐熔渣和烟气腐蚀,烧后线变化率很小,导热率低、热震稳定性好、抗渣侵蚀性和渗透性优良等性能优点。经常温养护和低温烘炉合格后,成品含水率不高于2.5%,还具有耐磨性优,耐高温,耐抗折,抗压、抗水化性能优良等使用优点。

78.对比实验1本对比实验1的的一种有机固废热解气化焚烧炉用耐火材料为定形耐火材料锆铬

刚玉耐火砖a1的对比实验,其制备方法参照实施例6的步骤1~3形成预混原料及所需数量取样样品。

79.将样品ⅰ在完成实施例1的实施步骤1~3后,添加微量增加剂,微量增加剂的质量为预混细粉料和预混骨料总质量为0.4%,微量增加剂为质量比为1:1的扩孔剂和热膨胀系数减缓剂。最后,在150mpa条件下压制砖坯成型,在180~220℃下干燥24h,在1650~1750℃下保温4h,得到锆铬刚玉耐火砖半成品e。

80.将样品ⅱ在150mpa条件下压制砖坯成型,在350~400℃下干燥24h,在1650~1750℃下保温4h,得到锆铬刚玉耐火砖半成品f。

81.将样品ⅲ在150mpa条件下压制砖坯成型,在180~220℃下干燥24h,在850~1110℃下保温4h,得到锆铬刚玉耐火砖半成品g。

82.半成品e、f、g初步检查、检测情况如表2。

83.表2。

84.对比实验2本实施例8的的一种有机固废热解气化焚烧炉用耐火材料为定形耐火材料锆铬刚玉耐火砖b1的对比实验。对比试验成品h、j、k、l制备方法包括以下步骤:(1)其制备方法参照实施例8的实施步骤1~4依次完成预混骨料、预混细粉料、制备预混浇筑料和试样取样若干;(2)其施工方法参照实施例10的实施步骤1~2完成施工准备和筑炉作业,形成浇筑料半成品,取样样品若干;(3)养护和烘炉,经常温养护工艺养护和低温烘炉工艺烘炉后,得筑炉成品,及取样样品四个以上。

85.试样一经常温养护工艺养护48h继续进行常温养护工艺养护720h(即30天以上),直接得筑炉浇注料成品h;试样二经常温养护工艺养护48h,进行低温烘炉工艺烘炉,其中,由常温升温至400℃参考图1升温

‑

保温的三段式控制,再强行通风降至环境温度(监测温度不大于40℃),升温和降温速率均按30℃/h,含期间保温总历时120h,得筑炉浇注料成品j;其具体烘炉工方法为:从常温升温至140℃后保温,然后再升温240℃后保温,接着升温至390℃后保温,之后

降温至常温;其中,三温升速率均控制在30℃/h,温降速率控制在30℃/h,第一次保温时间为36h,第二次保温时间为40h,其余为第三次保温时间。

86.试样三经过常温养护工艺养护48h,再进行低温烘炉工艺烘炉,其中,由常温升温至400℃控制完全按图1升温

‑

保温的三段式控制,三段式升温和保温总时间138h,再进行非强制通风自然冷却至常温(监测温度不大于40℃)历时120h,得筑炉浇注料成品k;其具体烘炉工方法为:从常温升温至140℃后保温,然后再升温240℃后保温,接着升温至390℃后保温,之后降温至常温;其中,第一次温升速率均控制在10℃/h,第二次温升速率均控制在10℃/h,第三次温升速率均控制在15℃/h,第一次保温时间为36h,第二次保温时间为40h,其余为第三次保温时间。

87.试样四不经过常温养护工艺养护,直接进行低温烘炉工艺烘炉,其中,升温、保温、降温全部按图1控制,烘炉150h,得筑炉浇注料成品l。

88.(4)试样初步检验:烘炉结束后打开人孔门(须确保监测温度小于40℃),专业人员进场检查和检测;在炉膛内用目测法检查,无垮塌、无脱落、无鼓泡、无较大贯穿性裂纹,外观合格;用实测法对同条件试块检验,对比对照锆铬刚玉耐火砖、锆铬刚玉耐火浇注料相关质量标准和理化指标来判断是否合格,如含水率小于2.5%等,烘炉合格。

89.(5)取样试样目测法初步验收可知,成品h、j、k、l外观均不合格,成品h、k检测数据最接近合格产品,其余均出现不同程度贯穿性裂纹,但成品h仍需增加低温烘炉工艺烘炉144~168h,成品k自然降温历时太长,在工期限定限制情况下h、k均不具有工程经济性。实测法初步结果:成品h平均含水率超过2.5%,基本未脱水或未完全脱水,挥发分未气化未完全气化,显气孔率、抗压强度等检测指标数值低;成品j、k、l平均含水率不超过2.5%,基本完成脱水和气化,显气孔率、抗压强度等检测指标数值与实施例8相差不大。

90.因此,调整制备方法和施工方法,相同配方标号原料仍可能无法制备合格成品。

91.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。