一种lpg气化撬供气远程监控系统及方法

技术领域

1.本发明涉及计算机领域,尤其涉及一种lpg气化撬供气远程监控系统及方法。

背景技术:

2.随着社会环保意识的增强和社会的经济发展,清洁能源得到了广泛的应用。广大农村地区,已经开始采用天然气或液化石油气(lpg)作为农村主要能源。在偏远的农村地区或村民居住分散的市郊区,铺设天然气管道一次性投资大、管道使用效率低、投资回报周期长,一般情况下燃气管道运营商不愿意投资铺设天然气管道。在这些地区lpg作为生产或生活能源有明显经济优势。瓶装lpg可以在常温下保存在lpg钢瓶内,lpg钢瓶内的正常压力范围1.0~1.4mpa,lpg主要有丙烷和丁烷组成。在农村地区采用瓶装lpg集中供气的应用方案越来越多,瓶装lpg安装在室外单独设立的lpg自然气化间集中供气,一组瓶装lpg钢瓶可以同时供给15~60个家庭集中使用燃气。

3.在采用瓶装lpg供气方案中有两个非常棘手的问题。第一个问题瞬时供气能力:农村居民用气比较集中,每天早、中、晚三个时间段集中用气,每次时间大约为1个小时,其他时间段基本上很少用气。需要考虑瞬时集中供气能力问题。第二个问题lpg钢瓶剩余气体估算:lpg钢瓶是不透明的钢瓶,钢瓶总量大约为100kg,很难用人工来判断lpg钢瓶内剩余的气体量。靠经验估计剩余气体方法很容易造成lpg供气断气(过高估计剩余气量)或lpg气体的浪费(过低估计剩余气量)。以上两个问题是一直困扰lpg钢瓶集中供气方案安全和稳定运营的难点。

技术实现要素:

4.本发明旨在提供一种克服上述问题或者至少部分地解决上述问题的lpg气化撬供气远程监控系统及方法。

5.为达到上述目的,本发明的技术方案具体是这样实现的:

6.本发明的一个方面提供了一种lpg气化撬供气远程监控系统,包括:在平整的气化撬底板8上设置电子秤1,在电子秤1上安装lpg钢瓶2,lpg钢瓶2内气化的石油气通过第一角阀3、第一软管4和第一手动阀门5,连接到气相自动切换角阀30的第一入口;在气相自动切换角阀30的第一入口处的前端管路上设置有第一压力传感器7,第一压力传感器7通过第二手动阀门6和气相自动切换角阀30的第一入口相连;在气化撬底板8上设置备用电子秤11,在备用电子秤11上安装备用lpg钢瓶12,备用lpg钢瓶12内气化的石油气通过第二角阀13、第二软管14和第三手动阀门15,连接到气相自动切换角阀30的第二入口;在气相自动切换角阀30的第二入口处的前端管路上设置有第二压力传感器17,第二压力传感器17通过第四手动阀门16和气相自动切换角阀30的第二入口相连;在气相自动切换角阀30处设定预设气化压力值,如果lpg钢瓶2的压力小于预设气化压力值,则气相自动切换角阀30关闭第一入口,自动开启第二入口;气化的石油气通过气相自动切换角阀30连接至供气管道36,在供气管道36上有第三压力传感器32,第三压力传感器32通过第一手动角阀31和供气管道36相

连,在供气管道36上设置有放空角阀34,放空角阀34通过第二手动角阀35和供气管道36相连,当供气管道36内的气化液化气压力超标时,超标的气化液化气通过放空管道33排入大气;智能控制模块获取第一压力传感器7的信息、第二压力传感器17的信息、第三压力传感器32的信息、电子秤1的信息、备用电子称11的信息、环境温度信息和报警信息,进行信号运算后将处理后信号发送至远程云服务器,云服务器把信号发送至终端进行远程操作和/或数据显示。

7.其中,云服务器,用于根据需求定制和diy数据展示平台,实时监控设备运行数据和状态并进行控制,在设备运行异常时将报警信息进行提示,和/或对子帐号进行授权和分级管理。

8.其中,lpg钢瓶2和备用lpg钢瓶12放置到lpg气化撬的内部;lpg气化撬外部采用钣金结构,lpg气化撬设置有双开门41,在双开门41处设置透明的防爆有机玻璃窗42和栅格43,lpg气化撬的顶部设计有防爆太阳能电池板44,在lpg气化撬一侧设计有防爆控制箱46和微波天线45。

9.其中,智能控制模块设置在防爆控制箱46内,防爆太阳能电池板44发电存入储能电池内,储能电池为智能控制模块提供电能。

10.其中,智能控制模块信号通过如下方式进行信号运算后将处理后信号发送至远程云服务器:智能控制模块,具体用于通过modbus协议连接智能网关,进行信号运算后将处理后信号通过微波天线45发送到远程云服务器。

11.本发明另一方面提供了一种lpg气化撬供气远程监控方法,包括:设置lpg气化撬供气远程监控系统,系统包括:在平整的气化撬底板8上设置电子秤1,在电子秤1上安装lpg钢瓶2,lpg钢瓶2内气化的石油气通过第一角阀3、第一软管4和第一手动阀门5,连接到气相自动切换角阀30的第一入口;在气相自动切换角阀30的第一入口处的前端管路上设置有第一压力传感器7,第一压力传感器7通过第二手动阀门6和气相自动切换角阀30的第一入口相连;在气化撬底板8上设置备用电子秤11,在备用电子秤11上安装备用lpg钢瓶12,备用lpg钢瓶12内气化的石油气通过第二角阀13、第二软管14和第三手动阀门15,连接到气相自动切换角阀30的第二入口;在气相自动切换角阀30的第二入口处的前端管路上设置有第二压力传感器17,第二压力传感器17通过第四手动阀门16和气相自动切换角阀30的第二入口相连;在气相自动切换角阀30处设定预设气化压力值,如果lpg钢瓶2的压力小于预设气化压力值,则气相自动切换角阀30关闭第一入口,自动开启第二入口;气化的石油气通过气相自动切换角阀30连接至供气管道36,在供气管道36上有第三压力传感器32,第三压力传感器32通过第一手动角阀31和供气管道36相连,在供气管道36上设置有放空角阀34,放空角阀34通过第二手动角阀35和供气管道36相连,当供气管道36内的气化液化气压力超标时,超标的气化液化气通过放空管道33排入大气;在进行lpg气化撬供气远程监控时,智能控制模块获取第一压力传感器7的信息、第二压力传感器17的信息、第三压力传感器32的信息、电子秤1的信息、备用电子称11的信息、环境温度信息和报警信息,进行信号运算后将处理后信号发送至远程云服务器,云服务器把信号发送至终端进行远程操作和/或数据显示。

12.其中,方法还包括:云服务器根据需求定制和diy数据展示平台,实时监控设备运行数据和状态并进行控制,在设备运行异常时将报警信息进行提示,和/或对子帐号进行授权和分级管理。

13.其中,方法还包括:lpg气化撬供气远程监控系统还被设置为:lpg钢瓶2和备用lpg钢瓶12放置到lpg气化撬的内部;lpg气化撬外部采用钣金结构,lpg气化撬设置有双开门41,在双开门41处设置透明的防爆有机玻璃窗42和栅格43,lpg气化撬的顶部设计有防爆太阳能电池板44,在lpg气化撬一侧设计有防爆控制箱46和微波天线45。

14.其中,方法还包括:智能控制模块设置在防爆控制箱46内,防爆太阳能电池板44发电存入储能电池内,储能电池为智能控制模块提供电能。

15.其中,智能控制模块信号进行信号运算后将处理后信号发送至远程云服务器包括:智能控制模块通过modbus协议连接智能网关,进行信号运算后将处理后信号通过微波天线45发送到远程云服务器。

16.由此可见,通过本发明提供的lpg气化撬供气远程监控系统及方法,设置了包括lpg气化撬、电子秤、压力传感器、防爆太阳能电池、智能控制模块、云服务器和显示终端在内的lpg气化撬供气远程监控,可以很方便实现了lpg钢瓶压力的控制和lpg钢瓶剩余量的监控,实现lpg气化撬无人值守和远程监控,实现了lpg气化撬稳压连续供气;解决了lpg钢瓶瞬时大气量稳压供气难题;还解决了lpg钢瓶剩余气体估计难题,可以实时监控lpg钢瓶供气压力和剩余气量。

17.此外,本发明设计全部采用自备电源,无外部能源接入,所有电源和电气设备均采用防爆设计,整个实施过程安全可靠,无残留无污染。

18.同时,本发明提供的lpg气化撬供气远程监控系统及方法,可以设计到其他需要lpg的供气系统内使用,同时还可以作为液氮、液氧、lng等气化撬需要瞬时大气量稳压供气和剩余气量监控方法使用,也可以集成到其他系统场合,作为其他系统的液氮、液氧、lng等瞬时大气量稳压供气或剩余量气量监控方法使用。

附图说明

19.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域的普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他附图。

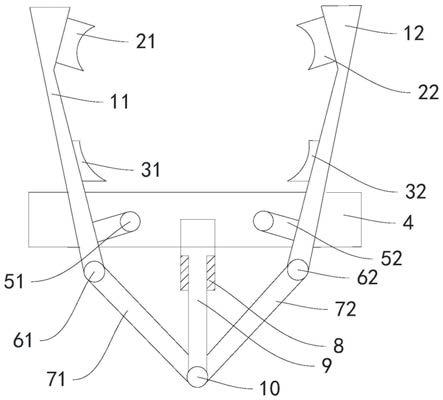

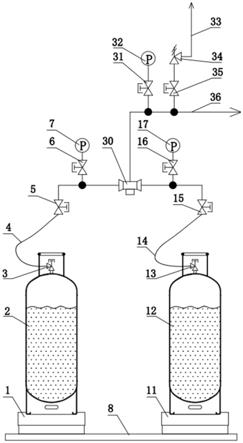

20.图1为本发明实施例提供的lpg气化撬内部安装结构示意图;

21.图2为本发明实施例提供的电子秤、lpg钢瓶和气化撬底板对应位置关系示意图;

22.图3为本发明实施例提供的lpg气化撬外形示意图;

23.图4为本发明实施例提供的lpg气化撬供气远程监控系统模块示意图;

24.图5为本发明实施例提供的lpg气化撬供气远程监控方法的流程图。

具体实施方式

25.下面将参照附图更详细地描述本公开的示例性实施例。虽然附图中显示了本公开的示例性实施例,然而应当理解,可以以各种形式实现本公开而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更透彻地理解本公开,并且能够将本公开的范围完整的传达给本领域的技术人员。

26.以下结合图1至图4,对本发明实施例提供的lpg气化撬供气远程监控系统进行说

明,参见图1至图4,本发明实施例提供的lpg气化撬供气远程监控系统,包括:

27.在平整的气化撬底板8上设置电子秤1,在电子秤1上安装lpg钢瓶2,lpg钢瓶2内气化的石油气通过第一角阀3、第一软管4和第一手动阀门5,连接到气相自动切换角阀30的第一入口;

28.在气相自动切换角阀30的第一入口处的前端管路上设置有第一压力传感器7,第一压力传感器7通过第二手动阀门6和气相自动切换角阀30的第一入口相连;

29.在气化撬底板8上设置备用电子秤11,在备用电子秤11上安装备用lpg钢瓶12,备用lpg钢瓶12内气化的石油气通过第二角阀13、第二软管14和第三手动阀门15,连接到气相自动切换角阀30的第二入口;

30.在气相自动切换角阀30的第二入口处的前端管路上设置有第二压力传感器17,第二压力传感器17通过第四手动阀门16和气相自动切换角阀30的第二入口相连;

31.在气相自动切换角阀30处设定预设气化压力值,如果lpg钢瓶2的压力小于预设气化压力值,则气相自动切换角阀30关闭第一入口,自动开启第二入口;

32.气化的石油气通过气相自动切换角阀30连接至供气管道36,在供气管道36上有第三压力传感器32,第三压力传感器32通过第一手动角阀31和供气管道36相连,在供气管道36上设置有放空角阀34,放空角阀34通过第二手动角阀35和供气管道36相连,当供气管道36内的气化液化气压力超标时,超标的气化液化气通过放空管道33排入大气;

33.智能控制模块获取第一压力传感器7的信息、第二压力传感器17的信息、第三压力传感器32的信息、电子秤1的信息、备用电子称11的信息、环境温度信息和报警信息,进行信号运算后将处理后信号发送至远程云服务器,云服务器把信号发送至终端进行远程操作和/或数据显示。

34.具体地,在平整的气化撬底板8上放置电子秤1,在电子秤1上安装有lpg钢瓶2,lpg钢瓶2内气化的石油气通过第一角阀3、第一软管4和第一手动阀门5,到气相自动切换角阀30的左侧入口处。在气相自动切换角阀30的左侧入口处的前端管路上设置有第一压力传感器7,第一压力传感器7通过第二手动阀门6和气相自动切换角阀30的左侧入口处相连。

35.在平整的气化撬底板8上放置备用电子秤11,在备用电子秤11上安装有备用lpg钢瓶12,备用lpg钢瓶12内气化的石油气通过第二角阀13、第二软管14和第三手动阀门15,连接到气相自动切换角阀30的右侧入口处。在气相自动切换角阀30的右侧入口处的前端管路上设置有第二压力传感器17,第二压力传感器17通过第四手动阀门16和气相自动切换角阀30的右侧入口处相连。

36.气相自动切换角阀30设定一个最低气化压力pmin,若lpg钢瓶2由于居民用瞬时气量大,lpg钢瓶2的气化造成lpg液体温度过低或lpg钢瓶2结露现象,lpg的气化速度跟不上居民用气速度,就会出现lpg钢瓶内的压力小于pmin情况,这时气相自动切换角阀30就关闭左侧入口,自动开启右侧入口,切入备用lpg钢瓶12继续向居民提供稳定的气化液化气。

37.气化的石油气通过气相自动切换角阀30后,进入居民的供气管道36。在供气管道36上有压力传感器32,传感器32通过手动角阀31和供气管道36相连。在供气管道36上有放空角阀34,放空角阀34通过手动角阀35和供气管道36相连,当供气管道36内的气化液化气压力超标时,超标的气化液化气通过放空管道33排入大气,释放供气管道压力,防止供气管道36出现超压风险,对居民用户灶具产生影响,产生燃具脱火现象或爆炸风险。

38.气相自动切换角阀30的设置有以下优点:

39.1、避免了采用两个或多个lpg钢瓶并联供气,避免了钢瓶气化能力在非用气高峰期间超过用户用气能力的,导致气化石油气超压排放的问题;

40.2、可以自动关闭使用完毕的lpg钢瓶,结合lpg钢瓶测压和测温(需要手动测温,根据经验判断)可以判断lpg钢瓶液化气是否使用完毕;

41.3、实现大气量瞬时供气,当lpg钢瓶2的由于瞬时大气量供气,导致石油气液体温度过低或钢瓶结露,导致lpg钢瓶2气化能力不足,石油气供气压力低于设定的压力,影响石油气气体安全供给时,气相自动切换角阀30自动切换到备用lpg钢瓶12,采用备用钢瓶紧急供气;当备用lpg钢瓶12也出现石油气液体温度过低或钢瓶结露时,影响石油气气体安全供给时,气相自动切换角阀30自动切换原来的lpg钢瓶2供气,保证稳压供气,保障居民供气气压连续性和稳定性。

42.作为本发明实施例的一个可选实施方式,lpg钢瓶2和备用lpg钢瓶12放置到lpg气化撬的内部;lpg气化撬外部采用钣金结构,lpg气化撬设置有双开门41,在双开门41处设置透明的防爆有机玻璃窗42和栅格43,lpg气化撬的顶部设计有防爆太阳能电池板44,在lpg气化撬一侧设计有防爆控制箱46和微波天线45。

43.具体地,lpg钢瓶2和备用lpg钢瓶12放置到lpg气化撬的内部,外部采用钣金与外界隔离,防止外界无关人员或动物损坏正在运行的lpg气化撬。在lpg气化撬设置有双开门41,方便放置和取出lpg钢瓶2和备用lpg钢瓶12。在双开门41设计有透明的防爆有机玻璃窗42和栅格43,设计防爆有机玻璃窗42是为了观察lpg气化撬运行情况和各个压力传感器的数值,设计栅格43的目的是促进lpg气化撬内的空气和外界供气流通,防止出现泄漏的气态石油气在lpg气化撬内集聚,降低出现爆炸或火灾风险。lpg气化撬的顶部设计有防爆太阳能电池板44,在lpg气化撬一侧设计有防爆控制箱46和微波天线45。

44.作为本发明实施例的一个可选实施方式,智能控制模块设置在防爆控制箱46内,防爆太阳能电池板44发电存入储能电池内,储能电池为智能控制模块提供电能。作为本发明实施例的一个可选实施方式,智能控制模块信号通过如下方式进行信号运算后将处理后信号发送至远程云服务器:智能控制模块,具体用于通过modbus协议连接智能网关,进行信号运算后将处理后信号通过微波天线45发送到远程云服务器。

45.具体地,本发明的lpg气化撬属于室外安装,无人值守。为了能把lpg气化撬运行参数、控制参数和报警参数实时传给燃气公司运营人员,根据图4所示的远程监控系统,在lpg气化撬内设置信号采集、信号运算和信号远传。防爆太阳能电池板44发电存入储能电池内,为lpg气化撬智能控制模块提供24小时不间断电力供应。lpg气化撬的压力传感器信息(第一压力传感器7、第二压力传感器17和第三压力传感器32)、电子秤和备用电子称信息、环境温度信息和报警信息传入智能控制模块,经过智能控制模块信号运算后把相关信号通过modbus协议连接智能网关,把信号通过微波天线45发送到远程云服务器,云服务器通过相关协议再把信号发送到燃气运营公司人员计算机和手机等终端进行远程操作和数据显示。

46.作为本发明实施例的一个可选实施方式,云服务器,用于根据需求定制和diy数据展示平台,实时监控设备运行数据和状态并进行控制,在设备运行异常时将报警信息进行提示,和/或对子帐号进行授权和分级管理。

47.燃气运营公司人员通过云服务器可以实现:

48.1、定制和diy数据展示平台:根据自身实际需求,在线绘制设备运行状态系统图,平台提供基础图元库且支持自定义图片,可随意diy自己想要的动态静态监控画面,只需拖、拉、拽简单操作即可完成丰富多样的信息化展示画面。

49.2、数据监控:可时实监控设备运行数据和状态并加以控制,运行数据可以以曲线图,组态画面等多种形式展现,可接入摄像头现场视频监控,直观明了。

50.3、报警系统:设备运行异常可以多种形式时实推送报警信息给相关负责人,及时处理异常情况。实现无人值守。

51.4、多终端显示:本系统支持pc端、微信小程序、手机app显示等。随时随地掌握lpg气化撬现场情况,接收报警信息。

52.5、分级管理:燃气企业帐号下可建立若干子帐号,对其授权进行分级管理,并且所有操作可追溯历史,避免恶意操作和误操作。

53.由此可见,通过本本发明实施例提供的lpg气化撬供气远程监控系统,设置了包括lpg气化撬、电子秤、压力传感器、防爆太阳能电池、智能控制模块、云服务器和显示终端在内的lpg气化撬供气远程监控,可以很方便实现了lpg钢瓶压力的控制和lpg钢瓶剩余量的监控,实现lpg气化撬无人值守和远程监控,实现了lpg气化撬稳压连续供气;解决了lpg钢瓶瞬时大气量稳压供气难题;还解决了lpg钢瓶剩余气体估计难题,可以实时监控lpg钢瓶供气压力和剩余气量。

54.此外,本发明设计全部采用自备电源,无外部能源接入,所有电源和电气设备均采用防爆设计,整个实施过程安全可靠,无残留无污染。

55.同时,本发明提供的lpg气化撬供气远程监控系统,可以设计到其他需要lpg的供气系统内使用,同时还可以作为液氮、液氧、lng等气化撬需要瞬时大气量稳压供气和剩余气量监控方法使用,也可以集成到其他系统场合,作为其他系统的液氮、液氧、lng等瞬时大气量稳压供气或剩余量气量监控方法使用。

56.图5示出了本发明实施例提供的lpg气化撬供气远程监控方法的流程图,该lpg气化撬供气远程监控方法应用上述系统,以下仅对lpg气化撬供气远程监控方法的流程进行简单说明,其他未尽事宜,请参照上述lpg气化撬供气远程监控系统中的相关描述,参见图5,本发明实施例提供的lpg气化撬供气远程监控方法,包括:

57.s1,设置lpg气化撬供气远程监控系统,系统包括:在平整的气化撬底板8上设置电子秤1,在电子秤1上安装lpg钢瓶2,lpg钢瓶2内气化的石油气通过第一角阀3、第一软管4和第一手动阀门5,连接到气相自动切换角阀30的第一入口;在气相自动切换角阀30的第一入口处的前端管路上设置有第一压力传感器7,第一压力传感器7通过第二手动阀门6和气相自动切换角阀30的第一入口相连;在气化撬底板8上设置备用电子秤11,在备用电子秤11上安装备用lpg钢瓶12,备用lpg钢瓶12内气化的石油气通过第二角阀13、第二软管14和第三手动阀门15,连接到气相自动切换角阀30的第二入口;在气相自动切换角阀30的第二入口处的前端管路上设置有第二压力传感器17,第二压力传感器17通过第四手动阀门16和气相自动切换角阀30的第二入口相连;在气相自动切换角阀30处设定预设气化压力值,如果lpg钢瓶2的压力小于预设气化压力值,则气相自动切换角阀30关闭第一入口,自动开启第二入口;气化的石油气通过气相自动切换角阀30连接至供气管道36,在供气管道36上有第三压力传感器32,第三压力传感器32通过第一手动角阀31和供气管道36相连,在供气管道36上

设置有放空角阀34,放空角阀34通过第二手动角阀35和供气管道36相连,当供气管道36内的气化液化气压力超标时,超标的气化液化气通过放空管道33排入大气;

58.s2,在进行lpg气化撬供气远程监控时,智能控制模块获取第一压力传感器7的信息、第二压力传感器17的信息、第三压力传感器32的信息、电子秤1的信息、备用电子称11的信息、环境温度信息和报警信息,进行信号运算后将处理后信号发送至远程云服务器,云服务器把信号发送至终端进行远程操作和/或数据显示。

59.作为本发明实施例的一个可选实施方式,本发明实施例提供的lpg气化撬供气远程监控方法还包括:云服务器根据需求定制和diy数据展示平台,实时监控设备运行数据和状态并进行控制,在设备运行异常时将报警信息进行提示,和/或对子帐号进行授权和分级管理。

60.作为本发明实施例的一个可选实施方式,本发明实施例提供的lpg气化撬供气远程监控方法还包括:lpg气化撬供气远程监控系统还被设置为:lpg钢瓶2和备用lpg钢瓶12放置到lpg气化撬的内部;lpg气化撬外部采用钣金结构,lpg气化撬设置有双开门41,在双开门41处设置透明的防爆有机玻璃窗42和栅格43,lpg气化撬的顶部设计有防爆太阳能电池板44,在lpg气化撬一侧设计有防爆控制箱46和微波天线45。

61.作为本发明实施例的一个可选实施方式,本发明实施例提供的lpg气化撬供气远程监控方法还包括:智能控制模块设置在防爆控制箱46内,防爆太阳能电池板44发电存入储能电池内,储能电池为智能控制模块提供电能。

62.作为本发明实施例的一个可选实施方式,智能控制模块信号进行信号运算后将处理后信号发送至远程云服务器包括:智能控制模块通过modbus协议连接智能网关,进行信号运算后将处理后信号通过微波天线45发送到远程云服务器。

63.由此可见,通过本本发明实施例提供的lpg气化撬供气远程监控方法,设置了包括lpg气化撬、电子秤、压力传感器、防爆太阳能电池、智能控制模块、云服务器和显示终端在内的lpg气化撬供气远程监控,可以很方便实现了lpg钢瓶压力的控制和lpg钢瓶剩余量的监控,实现lpg气化撬无人值守和远程监控,实现了lpg气化撬稳压连续供气;解决了lpg钢瓶瞬时大气量稳压供气难题;还解决了lpg钢瓶剩余气体估计难题,可以实时监控lpg钢瓶供气压力和剩余气量。

64.此外,本发明设计全部采用自备电源,无外部能源接入,所有电源和电气设备均采用防爆设计,整个实施过程安全可靠,无残留无污染。

65.同时,本发明提供的lpg气化撬供气远程监控方法,可以设计到其他需要lpg的供气系统内使用,同时还可以作为液氮、液氧、lng等气化撬需要瞬时大气量稳压供气和剩余气量监控方法使用,也可以集成到其他系统场合,作为其他系统的液氮、液氧、lng等瞬时大气量稳压供气或剩余量气量监控方法使用。

66.以上仅为本技术的实施例而已,并不用于限制本技术。对于本领域技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本技术的权利要求范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。