1.本发明属于新材料制备技术领域,涉及一种安全性多孔镍催化剂的改性方法。

背景技术:

2.工业雷尼镍(raney ni)催化剂,因其活性高,价格低,而被广泛应用于各类催化反应中,但是也存在安全操作隐患,在空气中易自燃。申请人因此开发了一种安全性多孔镍催化剂,通过采用特定的ni/al原子比,形成具有特定原子比的镍铝金属间化合物(1:(3

±

0.5)),获得了具有高活性和催化选择性的条带型催化剂。

3.虽然所获得的条带型催化剂解决了传统雷尼镍的安全隐患问题,并获得了基本相当的催化转化性能,但依然具有对条带型催化剂进一步改进以提升催化活性和选择性的需求。粉体型制剂由于颗粒细化往往具有更大的比表面积,是有望提升条带型制剂的催化活性的途径之一,同时通过添加活性金属进行少量的金属掺杂也是常用的催化活性的改善手段。但由于本发明的安全性多孔镍采用特定的ni/al原子比,在粉体型制剂制备过程中可能因表面形态变化、比例失调、孔道结构变化等原因导致镍铝金属间化合物活性失活,同时金属添加的种类、方式以及比例也可能造成镍铝金属间化合物特性的变化,因此需要探索一种可行的粉体型安全性多孔镍的制备方法。

技术实现要素:

4.本发明的目的是克服现有技术存在的上述问题,提供一种金属氧化物修饰的安全性多孔镍催化剂及其合成方法,该催化剂制备工艺简单、安全性高、活性高、稳定性好,应用广。

5.本发明的技术方案:

6.一种金属氧化物修饰的安全性多孔镍催化剂,为具有多级孔结构的ni、al、a金属间化合物,多级孔结构的骨架中ni/al原子比为1:(3

±

0.5),所述a金属元素占总原子数量比为0.1%

‑

1%,所述a金属为过渡金属,且所述a金属元素以金属氧化物的形式覆盖于多级孔骨架的表面。

7.其中,所述a金属选自fe、cr、mo、co、la、ce、cu、re、w、nb中的至少一种,优选为其中的至少两种;所述a金属的金属氧化物为feo

x

(1.5≥x≥1)、cr2o3、moo3、coo

x

(1.5≥x≥1)、la2o3、ceo

x

(2≥x≥1)、cuo

x

(x≤1)、reo

x

(3.5≥x≥0.5)、wo3、nb2o5中的至少一种,优选为其中的至少两种。

8.其中,所述催化剂的比表面积为50

‑

120m2/g,多级孔中,一级孔的平均孔径为6

‑

30nm,二级孔的平均孔径在5nm以下,一般为0.1

‑

5nm。由于金属氧化物仅以微量进行添加并进入骨架结构,多孔镍催化剂的孔道成型仍然以al金属的选择性碱相剥离为主,因此孔道结构与未修饰的安全性多孔镍基本一致。

9.上述金属氧化物修饰的安全性多孔镍催化剂能够广泛用于加氢、脱氢、脱卤、脱硫、异构等反应中,包括不饱和化合的加氢反应、烷烃和醇的脱氢反应、卤代化合物的选择

脱卤反应、含硫化合物的脱硫反应、异构反应。

10.本发明还提供了上述金属氧化物修饰的安全性多孔镍催化剂的制备方法,以ni、al、a金属为原料,按照计量比炼制成复合合金,将复合合金破碎成粉末,采用选择性碱去除al金属相,形成具有多级孔结构的金属间化合物粉末,同时在多级孔骨架表面使a金属原位氧化形成金属氧化物覆盖于多级孔骨架表面。

11.其中,原料中ni/al原子比为1:(9

±

4),a金属为过渡金属,a金属元素占总原子数量比为0.1%

‑

1%。

12.其中,所述复合合金破碎成粉末后,采用碱金属族强碱,浓度以氢氧根计为0.005m~0.1m,30℃以下处理10min

‑

12h,即可得到目标产品。

13.优选的,所述复合合金破碎成粉末后,采用naoh、koh中的一种或两种,浓度以氢氧根计为0.05m~0.1m,5

‑

10℃下处理2

‑

3h,得到目标产品。

14.通过本发明的优化条件设计,能够保证粉末型产品有效剥离多余al形成基本的多级孔结构并不产生过度腐蚀,同时有利于骨架中的a过渡金属原位氧化形成覆盖于骨架表面的金属氧化物,骨架表面粗糙度提升且金属氧化物附着稳定。

15.其中,本发明经采用选择性碱处理得到目标产品后,还可以进行清洗等后处理步骤以中和产品表面的残留碱液。

16.相对于现有技术,本发明的有益效果如下:

17.相比于传统的改性雷尼镍催化剂,解决了安全问题,消除了操作隐患,同时还进一步提高了该类催化剂的稳定性、以及活性和选择性。此外改性的方法工艺简单,易于工业放大,根据具体应用,可对催化剂的功能进行定制。

附图说明

18.图1安全性多孔镍催化剂未修饰及修饰后的xrd图。

19.图2moo3修饰后多孔镍催化剂的sem图,可以看出多孔骨架上有明显的白点物质,即为岛状的金属氧化物。

具体实施方式

20.以下结合具体实施例,对本发明做进一步详述。在下文中,如无特殊说明,所述方法均为本领域常规方法,所使用得试剂均可通过商业途径购买获得。

21.实施例1

22.以镍铝原子比1:9为原料,并添加不同含量的mo金属,炼制成复合合金,并破碎成200

‑

400目金属粉末,经不同条件的相剥离后,得到金属氧化物修饰的安全性多孔镍,将其应用于苯乙炔选择加氢反应中,测试结果如表1所列。

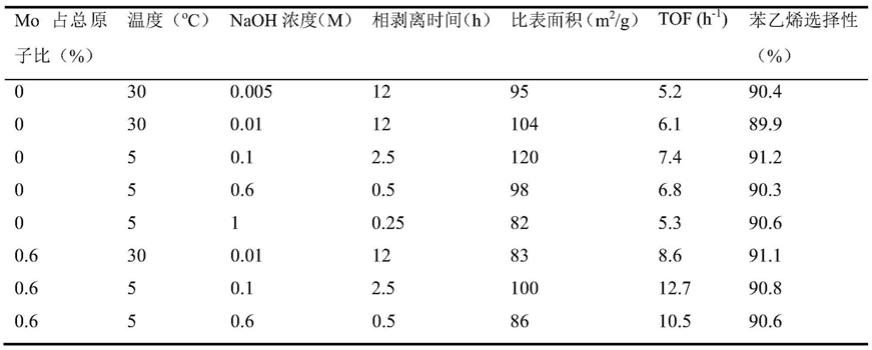

[0023][0024]

表1中可见,粉体型制备过程中,温度、naoh浓度和相剥离时间均对安全性多孔镍的催化转化率以及选择性具有不同程度的影响。粉体颗粒细化程度高,一方面希望尽可能提高表面粗糙度暴漏更多的合金化表面以提高催化活性,另一方面又需要防止表面过渡氧化使合金比例失衡或者表面孔结构坍塌,我们通过实验初步认为适当选择略高的naoh浓度以及略低的相剥离温度和时间(0.1m naoh,2.5h,5℃)更加有利于粉体颗粒的形成。添加mo金属后,虽然在更高温度和相剥离时间上(0.01m naoh,12h,30℃)能够获得更高的选择性,但是其整体转化率不佳,略高的naoh浓度以及略低的相剥离温度和时间依然是粉体制剂的最优化条件。

[0025]

实施例2

[0026]

以不同镍与铝原料比例(如表1中所示),并添加不同含量的mo金属,炼制成含ni、al、mo的合金,破碎成200

‑

400目金属粉末,最后进行相剥离(0.1m naoh,2.5h,5℃)去除多余的al,同时金属mo在表面发生原位氧化形成moo3修饰的多孔镍催化剂(2号

‑

6号),其比表面积如表2所列。

[0027]

表2

[0028][0029]

实施例3

[0030]

选用ni/al原子比为1:9为基础,并添加不同的金属(fe、cr、co、la、ce、cu、re、w、nb),炼制成复合合金,破碎成200

‑

400目金属粉末,最后经相剥离(0.1m naoh,2.5h,5℃)及原位氧化后形成金属氧化物修饰的多孔镍催化剂(7号

‑

18号),其比表面积如表3所列。

[0031]

表2

[0032][0033]

实施例4

[0034]

将金属氧化物修饰的安全性多孔镍催化剂应用到肉桂醛选择加氢合成苯丙醛反应中,具体测试结果如下表4,moo3修饰的催化剂能明显提升催化剂的活性,且能够提升催化剂的稳定性,循环使用10次,性能无明显的变化,且保持高选择性。经过feo

x

和moo3同时修饰的催化剂,选择性可得进一步提升,选择性接近100%,经循环使用10次后,催化活性及选择性无明显降低。

[0035]

表4

[0036][0037]

表中

“‑”

表示未进行测试。

[0038]

实施例5

[0039]

此外,在加氢、脱氢、脱卤、脱硫、异构等反应中,如异佛尔酮选择加氢(间歇)、苯酚选择加氢(连续)、己二腈加氢(连续)、甲基环己烷选择脱氢(连续)、丙烷脱氢(连续)、氨硼烷分解产氢(间歇)、噻吩脱硫(连续)、氯苯二酚加氢脱氯(间歇)、对溴溴苄选择脱溴(连续)、丙烯醇异构(连续)等,金属氧化物修饰的安全性多孔镍催化剂较未修饰的催化剂,同样表现出更高的催化活性,选择性,及稳定性。对于间歇反应,稳定性数据为循环使用10次后的性能,对于连续反应,稳定性数据为连续反应50h后的性能,具体测试结果如下表5。

[0040]

表5

[0041]

[0042]

[0043][0044]

表中

“‑”

表示未进行测试。

[0045]

实施例2

‑

5探索了不同原子修饰对安全性多孔镍催化性能的影响。以mo修饰为例,在不超过总量1%的原子比下,xrd衍射图谱(图1)显示以nial3为主要合金相的安全性多孔镍晶格结构基本未发生变化;sem扫描图(图2)可以看出安全性多孔镍具有基本孔道结构,且在nial3合金骨架表面,覆盖有白色颗粒状沉积物,经鉴定为金属氧化物moo3,可见金属氧化物经本发明的处理修饰于nial3安全性多孔镍的基本骨架结构表面。并由表4和表5可知,经本发明的金属氧化物修饰的安全性多孔镍产品在催化加氢反应转化率和选择性方面均有不同程度的提高。同时,本发明还发现,经修饰金属氧化物修饰后,催化剂在稳定性(间歇反应的循环稳定性、以及连续反应的连续稳定性)也有显著提高。且两种金属氧化物以上(17、18号等)的修饰产品的稳定性较单一金属氧化物修饰(3、11、13等)更好。这可能是由于覆盖在骨架结构表面的金属以氧化物的形式存在,提高了金属骨架的耐蚀性和活泼金属的反应稳定性。

[0046]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。