1.本发明涉及混凝土加工领域,具体是超厚混凝土浇筑过程中的散热抗裂构造。

背景技术:

2.混凝土,是指由胶凝材料将集料胶结成整体的工程复合材料的统称,通常讲的混凝土一词是指用水泥作胶凝材料,砂、石作集料;与水按一定比例配合,经搅拌而得的水泥混凝土,也称普通混凝土,它广泛应用于土木工程,混凝土是当代最主要的土木工程材料之一,它是由胶凝材料,颗粒状集料,水,以及必要时加入的外加剂和掺合料按一定比例配制,经均匀搅拌,密实成型,养护硬化而成的一种人工石材。

3.现有的技术中,混凝土在浇筑过程中会将内部安装多个弯型散热管,在混凝土的上端设置蓄水槽,散热管的顶端在蓄水槽内,使散热管内的水与蓄水槽内的水可自动循环,但散热管内的水无法与蓄水槽内的水快速转换,导致散热管的散热效果不佳;且现有的散热管内的水与蓄水槽内的水循环,但蓄水槽内的水没有设置冷却的部件,使散热管内的水循环后的温度依然不低,降低了散热管的冷却效果。

技术实现要素:

4.本发明的目的在于提供超厚混凝土浇筑过程中的散热抗裂构造,以解决上述背景技术中提出的问题。

5.为实现上述目的,本发明提供如下技术方案:

6.超厚混凝土浇筑过程中的散热抗裂构造,包括混凝土本体、水箱、上盖、散热管、抽水泵、风扇、温度感应器,后端所述散热管上端安装有抽水泵,所述抽水泵上端安装有水箱,所述水箱下端安装有多个支架。

7.作为本发明进一步的方案:所述混凝土本体内部安装有散热管,后端所述散热管中部外侧安装有安装座。

8.作为本发明再进一步的方案:前端所述散热管上端安装有抽水管,所述抽水管与水箱内部连通。

9.作为本发明再进一步的方案:所述水箱上端安装有上盖,所述上盖上端安装有多个螺母。

10.作为本发明再进一步的方案:所述上盖内部安装有两个防尘网,所述上盖上端安装有两个把手。

11.作为本发明再进一步的方案:所述上盖中部安装有轴承,所述轴承内部安装有转轴,所述转轴上端安装有驱动机,所述转轴下端安装有风扇。

12.作为本发明再进一步的方案:所述上盖中部安装有温度感应器,所述温度感应器通过电线与驱动机电连接。

13.与现有技术相比,本发明的有益效果是:

14.本发明中,通过混凝土本体内部大面积安装散热管,且散热管的后端上部安装有

抽水泵和水箱,启动抽水泵,可使抽水泵运行将水箱内的水抽到混凝土本体内部的散热管内,且散热管的前端上部安装有抽水管,抽水管与水箱内部连通,使散热管内的水可加速循环,提高了散热管内水的流通速度,有效提高混凝土本体内部的散热效果;通过上盖上端安装温度感应器,通过温度感应器对水箱内的温度进行勘测,当温度较高时温度感应器可电联驱动机启动,使风扇转动,有效对水箱内部的水进行降温,加快了散热管内水的冷却速度,有效加快混凝土本体内部的冷却速度。

附图说明

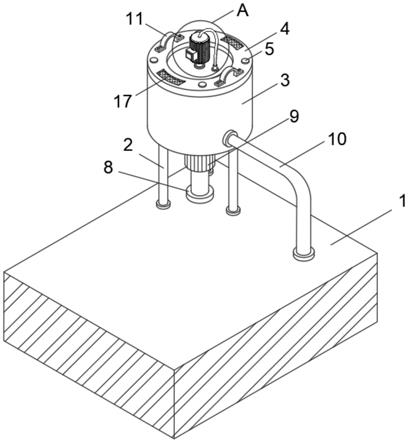

15.图1为本发明的结构示意图;

16.图2为本发明中风扇的结构示意图;

17.图3为本发明中图1中a处放大图。

18.图中:1、混凝土本体;2、支架;3、水箱;4、上盖;5、螺母;6、驱动机;7、散热管;8、安装座;9、抽水泵;10、抽水管;11、把手;12、轴承;13、转轴;14、温度感应器;15、电线;16、风扇;17、防尘网。

具体实施方式

19.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

20.请参阅图1~3,本发明实施例中,超厚混凝土浇筑过程中的散热抗裂构造,包括混凝土本体1、水箱3、上盖4、散热管7、抽水泵9、风扇16、温度感应器14,后端散热管7上端安装有抽水泵9,抽水泵9上端安装有水箱3,水箱3下端安装有多个支架2。

21.其中,混凝土本体1内部安装有散热管7,后端散热管7中部外侧安装有安装座8,使用时,通过安装座8的安装,可有效对散热管7进行限位。

22.前端散热管7上端安装有抽水管10,抽水管10与水箱3内部连通,使用时,启动抽水泵9,可将水箱3内部的水抽到散热管7内部,再流向抽水管10内,通过抽水泵9产生的高压将水最终输送到水箱3内部进行循环,使散热管7内的水可实现快速循环,加快了散热管7的散热,使混凝土本体1的散热速度加快。

23.水箱3上端安装有上盖4,上盖4上端安装有多个螺母5,使用时,通过螺母5的安装,使上盖4与水箱3紧密连接,且使上盖4可拆卸,便于水箱3的清洁和维护。

24.上盖4内部安装有两个防尘网17,上盖4上端安装有两个把手11,使用时,通过把手11的安装,使上盖4方便拿起,有效提高上盖4的实用性,通过两个防尘网17的安装,使水箱3内部通风透气,使水箱3内部可快速降温。

25.上盖4中部安装有轴承12,轴承12内部安装有转轴13,转轴13上端安装有驱动机6,转轴13下端安装有风扇16,使用时,启动驱动机6,可使风扇16转动吹风,对水箱3内部的水进行降温。

26.上盖4中部安装有温度感应器14,温度感应器14通过电线15与驱动机6电连接,使用时,通过温度感应器14对水箱3内部的温度进行勘测,当水箱3内部的温度较高时,温度感

应器14可电联驱动机6启动,使驱动机6可实现自动开启和关闭,使驱动机6的使用更加方便,且通过温度感应器14的安装,使驱动机6更加省电和节能,降低了混凝土本体1的散热成本。

27.本发明的工作原理是:首先在混凝土浇筑时将下端散热管7放在混凝土本体1内部,然后将上层混凝土把下端散热管7盖住,使下端散热管7安装在混凝土本体1内部,然后将水箱3通过多个支架2安装在混凝土本体1上端,水箱3下端安装有抽水泵9,将抽水泵9和前端上部的散热管7进行连接,后端上部的散热管7与抽水管10进行连接,且抽水管10的另一端与水箱3内部连通,使用时,启动抽水泵9,将水箱3内的水抽入混凝土本体1内部的散热管7内,水经过散热管7进入抽水管10内,再进入水箱3内部,实现水的快速循环,使混凝土本体1通过散热管7内的水循环实现快速降温,水箱3上端安装有上盖4,上盖4的上端安装有驱动机6,且上盖4上端安装有温度感应器14,温度感应器14可勘测水箱3内的温度,当水箱3内温度较高时,温度感应器14可电联驱动机6启动,使风扇16转动吹风,加快水箱3内部降温,使水箱3内的水快速冷却,使散热管7内的水温度更低,有效提高了混凝土本体1的内部降温,防止混凝土表面产生裂缝,有利于对混凝土本体1的维护。

28.以上所述,仅为本发明较佳的具体实施方式,但本用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

技术特征:

1.超厚混凝土浇筑过程中的散热抗裂构造,包括混凝土本体(1)、水箱(3)、上盖(4)、散热管(7)、抽水泵(9)、风扇(16)、温度感应器(14),其特征在于:后端所述散热管(7)上端安装有抽水泵(9),所述抽水泵(9)上端安装有水箱(3),所述水箱(3)下端安装有多个支架(2)。2.根据权利要求1所述的超厚混凝土浇筑过程中的散热抗裂构造,其特征在于:所述混凝土本体(1)内部安装有散热管(7),后端所述散热管(7)中部外侧安装有安装座(8)。3.根据权利要求2所述的超厚混凝土浇筑过程中的散热抗裂构造,其特征在于:前端所述散热管(7)上端安装有抽水管(10),所述抽水管(10)与水箱(3)内部连通。4.根据权利要求3所述的超厚混凝土浇筑过程中的散热抗裂构造,其特征在于:所述水箱(3)上端安装有上盖(4),所述上盖(4)上端安装有多个螺母(5)。5.根据权利要求4所述的超厚混凝土浇筑过程中的散热抗裂构造,其特征在于:所述上盖(4)内部安装有两个防尘网(17),所述上盖(4)上端安装有两个把手(11)。6.根据权利要求4所述的超厚混凝土浇筑过程中的散热抗裂构造,其特征在于:所述上盖(4)中部安装有轴承(12),所述轴承(12)内部安装有转轴(13),所述转轴(13)上端安装有驱动机(6),所述转轴(13)下端安装有风扇(16)。7.根据权利要求4所述的超厚混凝土浇筑过程中的散热抗裂构造,其特征在于:所述上盖(4)中部安装有温度感应器(14),所述温度感应器(14)通过电线(15)与驱动机(6)电连接。

技术总结

本发明公开了混凝土加工领域的超厚混凝土浇筑过程中的散热抗裂构造,包括混凝土本体、水箱、上盖、散热管、抽水泵、风扇、温度感应器,后端散热管上端安装有抽水泵,抽水泵上端安装有水箱,通过混凝土本体内部大面积安装散热管,且散热管的后端上部安装有抽水泵和水箱,抽水泵运行将水箱内的水抽到混凝土本体内部的散热管内,抽水管与水箱内部连通,使散热管内的水可加速循环,有效提高混凝土本体内部的散热效果;通过上盖上端安装温度感应器,通过温度感应器对水箱内的温度进行勘测,当温度较高时温度感应器可电联驱动机启动,使风扇转动,有效对水箱内部的水进行降温,有效加快混凝土本体内部的冷却速度。凝土本体内部的冷却速度。凝土本体内部的冷却速度。

技术研发人员:林显萍 薛黎丹 盛丽丽 李白 赵国良

受保护的技术使用者:百盛联合集团有限公司

技术研发日:2021.09.06

技术公布日:2021/12/13

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。