1.本发明属于喷射反应装置领域,具体地说是一种磺化反应用喷射式反应器。

背景技术:

2.石油组分性质复杂,在与气相三氧化硫的磺化反应过程中,容易过度磺化生成固体废弃物酸渣,不但降低磺酸盐的收率,同时对环境产生污染。为降低酸渣的产生,一般通过喷雾器将液态的石油组分颗粒分散,增加气液反应接触面积,减少气液接触时间,可减少酸渣的形成;为进一步使雾化液体与气体充分混合,需要对雾化液体与气体进行搅拌,但现有的搅拌装置容易使雾化液体与气体形成旋流,搅拌效果差,无法满足实际需求,故而我们发明了一种磺化反应用喷射式反应器。

技术实现要素:

3.本发明提供一种磺化反应用喷射式反应器,用以解决现有技术中的缺陷。

4.本发明通过以下技术方案予以实现:一种磺化反应用喷射式反应器,包括罐体,罐体的顶部设有进液管与进气管,罐体的侧壁开设废气排放口与酸性油出口,罐体的底部开设排渣孔,进液管的下端与进气管的下端分别固定安装雾化喷头,雾化喷头之间活动设有竖管,罐体上设有能够驱动竖管转动的驱动电机,竖管的外周均匀固定安装数个圆周分布的竖板,雾化喷头喷射方向均朝向竖管。

5.如上所述的一种磺化反应用喷射式反应器,所述竖管包括内管与外管,内管与外管通过环形隔板固定连接,内管的上下两端和外管的对应端分别通过支撑环密封转动连接,支撑环和环形隔板将内管与外管之间的间隙分隔成密封的上腔与下腔,竖板内部中空,外管上开设数个透槽,竖板的内部与下腔和上腔分别通过对应的透槽相连通,支撑环上分别开设通孔,通孔分别固定连接冷气管的一端,冷气管的另一端穿过罐体的侧壁并与罐体固定连接,罐体外固定安装制冷器,制冷器的进气口与出气口分别与对应的冷气管的另一端固定连接。

6.如上所述的一种磺化反应用喷射式反应器,所述竖板的内部活动安装条形块,条形块靠近外管的一侧与外管之间通过数个弹簧相连接。

7.如上所述的一种磺化反应用喷射式反应器,所述制冷器的出气口与对应的冷气管的另一端通过循环泵相连接。

8.如上所述的一种磺化反应用喷射式反应器,所述竖管内固定安装竖轴,竖轴下端的外周固定安装扇叶轮,下侧的支撑环的底侧固定安装裙摆管。

9.如上所述的一种磺化反应用喷射式反应器,所述罐体内周中部通过密封轴承转动连接转动环的外周,转动环内设有同轴的支撑管,支撑管横截面的外周、转动环横截面的内周均为正多边形,支撑管的外周转动连接数个梯形板的内端,梯形板的外端与转动环的内周转动连接,支撑管内周的上端通过密封轴承转动连接第一斜齿轮的外周,第一斜齿轮通

过连接轴与驱动电机的转轴固定连接,梯形板相邻侧设有橡胶条,梯形板水平状态时能够组成环形板结构;支撑管的外周对应梯形板分别开设轴孔,轴孔内转动安装转动轴,转动轴的外端与对应的梯形板的内端固定连接,转动轴的内端固定安装第二斜齿轮,第二斜齿轮分别与第一斜齿轮啮合配合,第二斜齿轮上固定安装两个挡块,当一侧的挡块与第一斜齿轮接触配合时,梯形板与水平面之间呈四十五度夹角,当另一侧的挡块与第一斜齿轮接触配合时,梯形板与水平面平行。

10.如上所述的一种磺化反应用喷射式反应器,所述竖板背离竖管的一端固定安装条形挡板,条形挡板与竖板垂直。

11.本发明的优点是:本发明结构简单,构思巧妙,能够将雾化的液体与气体分别形成气膜,并使液体气膜与气体气膜交叉缠绕,从而能够增加液体与气体的接触面积,使雾化的液体与气体充分混合,减少气液接触时间,可减少酸渣的形成。使用本发明时,首先将磺化反应的石油泵入进液管内,对应的雾化喷头将雾化后的石油喷雾喷向竖管与竖板,同时将含有三氧化硫的混合气体泵入进气管内,对应的雾化喷头将含有三氧化硫的混合气体喷向竖管、竖板,此时给驱动电机通电,驱动电机的转轴带动竖管、竖板高速转动,竖板对石油喷雾进行切割,并使石油喷雾形成液体气膜,同时竖板对含有三氧化硫的混合气体进行切割,并使含有三氧化硫的混合气体形成气体气膜,液体气膜与气体气膜交叉缠绕在竖管的外周,能够增加气液反应接触面积;气液接触配合时发生磺化反应,磺化反应形成的酸性油能够被竖板甩出,减少酸性油、酸渣粘附在竖板上。

附图说明

12.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

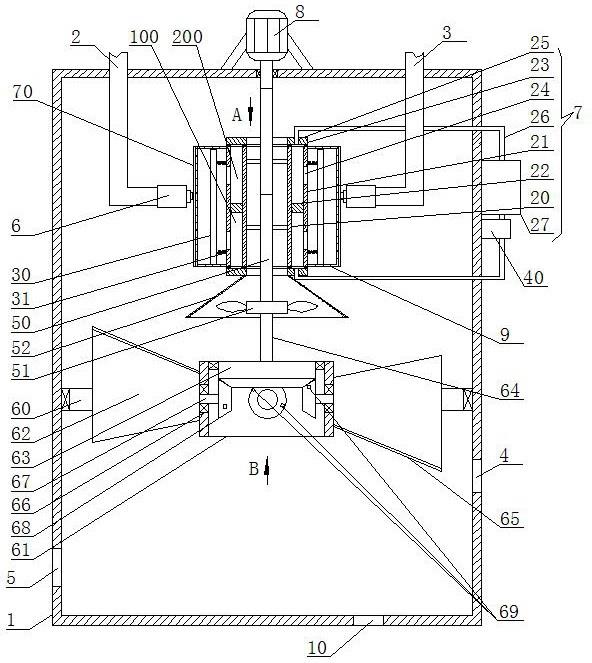

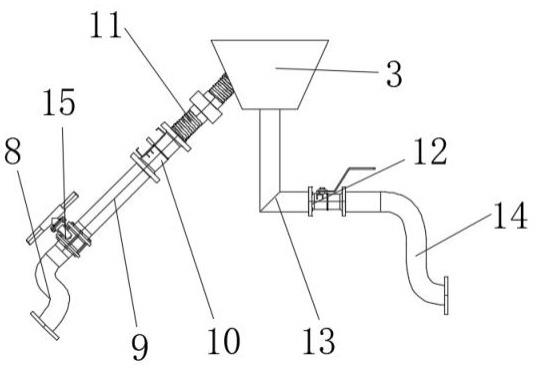

13.图1是本发明的结构示意图;图2是图1的a局部放大图;图3是图1的b局部放大图。

14.附图标记:1、罐体,2、进液管,3、进气管,4、废气排放口,5、酸性油出口,6、雾化喷头,7、竖管,8、驱动电机,9、竖板,10、排渣孔,20、内管,21、外管,22、环形隔板,23、支撑环,24、透槽,25、通孔,26、冷气管,27、制冷器,30、条形块,31、弹簧,40、循环泵,50、竖轴,51、扇叶轮,52、裙摆管,60、转动环,61、支撑管,62、梯形板,63、第一斜齿轮,64、连接轴,65、橡胶条,66、轴孔,67、转动轴,68、第二斜齿轮,69、挡块,70、条形挡板,100、下腔,200、上腔。

具体实施方式

15.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

16.一种磺化反应用喷射式反应器,如图1

‑

3所示,包括罐体1,罐体1的顶部设有进液管2与进气管3,进液管2和进气管3的上端分别穿过罐体1的顶壁,罐体1的侧壁开设废气排放口4与酸性油出口5,罐体1的底部开设排渣孔10,进液管2的下端与进气管3的下端分别固

定安装雾化喷头6,雾化喷头6之间活动设有竖管7,罐体1上设有能够驱动竖管7转动的驱动电机8,驱动电机8固定安装在罐体1的顶侧,驱动电机8转轴的外周与罐体1上预留孔的内周通过密封轴承转动连接,驱动电机8的转轴与竖管7通过连杆固定连接,竖管7的外周均匀固定安装数个圆周分布的竖板9,雾化喷头6喷射方向均朝向竖管7。本发明结构简单,构思巧妙,能够将雾化的液体与气体分别形成气膜,并使液体气膜与气体气膜交叉缠绕,从而能够增加液体与气体的接触面积,使雾化的液体与气体充分混合,减少气液接触时间,可减少酸渣的形成。使用本发明时,首先将磺化反应的石油泵入进液管2内,对应的雾化喷头6将雾化后的石油喷雾喷向竖管7与竖板9,同时将含有三氧化硫的混合气体泵入进气管3内,对应的雾化喷头6将含有三氧化硫的混合气体喷向竖管7、竖板9,此时给驱动电机8通电,驱动电机8的转轴带动竖管7、竖板9高速转动,竖板9对石油喷雾进行切割,并使石油喷雾形成液体气膜,同时竖板9对含有三氧化硫的混合气体进行切割,并使含有三氧化硫的混合气体形成气体气膜,液体气膜与气体气膜交叉缠绕在竖管7的外周,能够增加气液反应接触面积;气液接触配合时发生磺化反应,磺化反应形成的酸性油能够被竖板9甩出,减少酸性油、酸渣粘附在竖板9上。

17.具体而言,如图1所示,本实施例所述竖管7包括内管20与外管21,内管20与驱动电机8的转轴通过连杆固定连接,内管20与外管21通过环形隔板22固定连接,内管20的外周与环形隔板22的内周固定连接,外管21的内周与环形隔板22的外周固定连接,内管20的上下两端和外管21的对应端分别通过支撑环23密封转动连接,内管20的上端、下端和外管21的上端、下端分别与对应的支撑环23通过密封轴承转动连接,支撑环23和环形隔板22将内管20与外管21之间的间隙分隔成密封的上腔200与下腔100,竖板9内部中空,外管21上开设数个透槽24,竖板9的内部与下腔100和上腔200分别通过对应的透槽24相连通,支撑环23上分别开设通孔25,通孔25分别固定连接冷气管26的一端,冷气管26的另一端穿过罐体1的侧壁并与罐体1固定连接,冷气管26的外周与罐体1上预留孔的内周固定连接,罐体1外固定安装制冷器27,制冷器27的进气口与出气口分别与对应的冷气管26的另一端固定连接,制冷器27的出气口通过对应的冷气管26、通孔25与下腔100相连通,制冷器27的进气口通过对应的冷气管26、通孔25与上腔200相连通。制冷器27形成的冷气通过下侧的冷气管26、通孔25进入下腔100内,再通过对应的透槽24进入竖板9内部,再通过对应的透槽24进入上腔200内,最终通过上侧的通孔25、冷气管26回到制冷器27内;冷气流经下腔100、上腔200时,能够对外管21、内管20进行冷却,冷气流经竖板9内部时,能够对竖板9进行冷却,参与磺化反应的气体与竖板9、外管21、内管20接触配合时,能够对参与磺化反应的气体进行冷却,从而提高磺化反应的效率。

18.具体的,如图1所示,本实施例所述竖板9的内部活动安装条形块30,条形块30的侧壁与竖板9内部对应的侧壁滑动接触配合,条形块30能够在竖板9内部向外管21靠近移动或背离外管21移动,条形块30靠近外管21的一侧与外管21之间通过数个弹簧31相连接。竖板9随外管21转动时,条形块30产生离心力,随外管21转速的增加,条形块30产生离心力大小不断增加,当条形块30产生的离心力大小大于数个弹簧31拉力大小之和时,条形块30向背离外管21的方向移动,从而能够增加冷气在竖板9内部流动的面积,增加冷气对竖板9的冷却效果,进而增加竖板9的冷却效果,从而通过控制竖板9转动的快慢,对竖板9的冷却效果进行调节,以满足不同冷却温度的需求。

19.进一步的,如图1所示,本实施例所述制冷器27的出气口与对应的冷气管26的另一端通过循环泵40相连接。循环泵40能够将制冷器27的出气口出来的冷气泵入下腔100、竖板9内部和上腔200内,循环泵40能够加快冷气在竖板9的内部、下腔100和上腔200内循环的速度。

20.更进一步的,如图1所示,本实施例所述竖管7内固定安装竖轴50,竖轴50与内管20中心线共线,竖轴50与内管20通过连杆固定连接,竖轴50下端的外周固定安装扇叶轮51,下侧的支撑环23的底侧固定安装裙摆管52,裙摆管52为上端细下端粗的锥形管。竖管7转动时带动竖轴50、扇叶轮51转动,扇叶轮51将竖管7内部抽成负压,使竖管7上端形成负压,从而使竖板9之间的参与磺化反应的气体从竖管7的上端抽入竖管7内,能够增加参与磺化反应的气体接触时间,从而使磺化反应充分进行;同时使竖板9之间的气体向内移动,减少气体在离心力的作用下向外移动。

21.更进一步的,如图1、3所示,本实施例所述罐体1内周中部通过密封轴承转动连接转动环60的外周,转动环60内设有同轴的支撑管61,支撑管61横截面的外周、转动环60横截面的内周均为正多边形,支撑管61的外周转动连接数个梯形板62的内端,梯形板62的外端与转动环60的内周转动连接,支撑管61外周的侧面与对应梯形板62的内端滑动接触配合,转动环60内周的侧面与对应梯形板62的外端滑动接触配合,支撑管61内周的上端通过密封轴承转动连接第一斜齿轮63的外周,第一斜齿轮63通过连接轴64与驱动电机8的转轴固定连接,第一斜齿轮63固定安装在连接轴64的下端,连接轴64的上端与竖轴50的下端固定连接,梯形板62相邻侧设有橡胶条65,梯形板62处于水平状态时,橡胶条65能够使梯形板62相邻侧密封,梯形板62水平状态时能够组成环形板结构;支撑管61的外周对应梯形板62分别开设轴孔66,轴孔66内转动安装转动轴67,转动轴67的外周与轴孔66的内周通过轴承转动连接,转动轴67的外端与对应的梯形板62的内端固定连接,转动轴67的内端固定安装第二斜齿轮68,第二斜齿轮68分别与第一斜齿轮63啮合配合,第二斜齿轮68上固定安装两个挡块69,当一侧的挡块69与第一斜齿轮63接触配合时,梯形板62与水平面之间呈四十五度夹角,当另一侧的挡块69与第一斜齿轮63接触配合时,梯形板62与水平面平行。驱动电机8的转轴通过连接轴64能够带动第一斜齿轮63正反转动时,第一斜齿轮63反向转动时,第一斜齿轮63先带动第二斜齿轮68反向自转转动四十五度,从而使一侧的挡块69与第一斜齿轮63接触配合,第二斜齿轮68带动转动轴67、梯形板62自转转动,梯形板62与水平面之间呈四十五度夹角,随第一斜齿轮63继续反向转动,第一斜齿轮63开始带动第二斜齿轮68、转动轴67、梯形板62、转动环60反向公转转动,此时梯形板62能够使参与磺化反应的气体向下快速移动;当第一斜齿轮63正向转动时,第一斜齿轮63先带动第二斜齿轮68正向自转转动四十五度,从而使另一侧的挡块69与第一斜齿轮63接触配合,第二斜齿轮68带动转动轴67、梯形板62自转转动,梯形板62与水平面平行,随第一斜齿轮63继续反向转动,第一斜齿轮63开始带动第二斜齿轮68、转动轴67、梯形板62、转动环60正向公转转动,此时梯形板62能够阻挡参与磺化反应的气体继续向下移动,使罐体1底部的酸性油与参与磺化反应的气体分隔开,使磺化反应的气体停留在罐体1的上部,延长气体混合时间,使磺化反应充分进行。

22.更进一步的,如图1、2所示,本实施例所述竖板9背离竖管7的一端固定安装条形挡板70,条形挡板70与竖板9垂直,条形挡板70的一侧能够与雾化喷头6的喷射端面滑动接触配合,从而使条形挡板70能够对雾化喷头6的喷孔进行刮除清理。条形挡板70能够阻挡竖板

9之间的气体在离心力的作用下向外移动。

23.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。