1.本发明属于分离膜制备技术领域,具体涉及一种核壳花粉硅负载金属抗菌剂改性微滤膜及其制备方法。

背景技术:

2.膜分离技术以其分离效率高、能耗低、生态友好等优点,已成为传统分离方法(吸附、蒸馏等)的一种有前景的替代方法。目前,膜分离技术已经广泛应用于化工,能源,食品,医疗,环保等方面。尽管膜技术取得了很大的进步,但分离过程中的膜污染问题严重影响了膜的分离性能和使用寿命,有效解决膜污染问题仍是目前亟待解决并具有挑战性的课题。

3.在膜分离技术应用于水和污水处理领域时,分离膜表面的微生物污染可归结为细菌、藻类在膜表面的吸附、繁殖形成的生物层。为避免在膜表面形成污染,需要对膜表面进行抗菌处理:在分离膜表面引入抗菌剂来构建具有抑菌效果的膜表面。目前,对分离膜表面进行抗菌改性的方法主要分为三种:(1)膜表面亲水改性,阻止细菌、藻类等微生物黏附在膜的表面;(2)在分离膜表面负载或膜材料中共混释放型抗菌剂,用来杀死吸附在分离膜表面或附近的细菌;(3)对分离膜表面进行抗菌改性,消灭吸附在膜表面的细菌。

4.因此,急需一种能够有效抗菌,有效控制抗菌剂的释放,抗菌性能更持久的分离膜。

技术实现要素:

5.本发明针对上述缺陷,提供一种核壳花粉硅负载金属抗菌剂改性微滤膜及其制备方法。

6.本发明提供如下技术方案:一种核壳花粉硅负载金属抗菌剂改性微滤膜,所述核壳花粉硅负载金属抗菌剂的制备原料,按重量组分计,包括以下成分:

[0007][0008][0009]

进一步地,所述金属醋酸盐为醋酸铜、醋酸锌和醋酸银。

[0010]

进一步地,所述纳米氧化石墨烯的粒径为20nm

‑

30nm。

[0011]

进一步地,所述花粉硅的制备方法包括以下步骤:

[0012]

1)花粉硅的制备:将对乙醇水溶液0.1~0.3wt.%的间二苯酚和对乙醇水溶液0.15~0.35wt.%的甲醛溶于乙醇水溶液中,在对乙醇水溶液1~3wt.%的氨水的催化下搅拌2~12h形成球型酚醛树脂;

[0013]

2)然后将对乙醇水溶液0.5~1wt.%的硅源加入至酚醛树脂中,搅拌5~15min;所述硅源为正硅酸甲酯、正硅酸乙酯、六甲基二硅氧烷中的任意一种;

[0014]

3)向所述步骤2)得到的混合物中再次加入对乙醇水溶液0.3~0.7wt.%的间二苯酚和0.4~0.75wt.%的甲醛,反应1~3h经离心、清洗、烘干后空气氛围下500~600℃灼烧3~7h,获得所述花粉硅。

[0015]

进一步地,所述微滤膜为聚偏氟乙烯、聚砜、聚醚砜或聚丙烯腈中的一种或几种。

[0016]

进一步地,所述核壳花粉硅负载金属抗菌剂的制备方法,包括以下步骤:

[0017]

s1:将所述重量份的金属醋酸盐溶于体积比为1:3的乙醇和蒸馏水形成的混合溶液中,得到核前驱体溶液;

[0018]

s2:将所述重量份的花粉硅、所述重量份的壳聚糖季铵盐、所述重量份的海藻酸钠和所述重量份的纳米氧化石墨烯溶于蒸馏水中,于200rpm

‑

300rpm转速下搅拌均匀,得到壳前驱体溶液;

[0019]

s3:将所述s1步骤得到的混合溶液与所述s2步骤得到的混合溶液混合,于室温下超声15min

‑

20min;

[0020]

s4:将所述重量份的单宁酸和所述重量份的柠檬酸三钠溶于50ml

‑

100ml蒸馏水中,超声10min

‑

15min,其中单宁酸作为还原剂,柠檬酸三钠作为辅助还原剂和稳定剂;

[0021]

s5:将所述s4步骤得到的混合物加入至所述s3步骤得到的混合溶液中,于60℃

‑

80℃下、150rpm

‑

200rpm转速下搅拌30min,于4bar

‑

5bar压力下真空干燥30min,得到所述核壳花粉硅负载金属抗菌剂。

[0022]

本发明还提供上述一种核壳花粉硅负载金属抗菌剂改性微滤膜制备方法,包括以下步骤:

[0023]

m1:将20份

‑

30份所述核壳花粉硅负载金属抗菌剂溶于蒸馏水中,超声分散20min

‑

30min后形成核壳花粉硅负载金属抗菌剂溶液;

[0024]

m2:将8

‑

20份的微滤膜的成膜聚合物、5

‑

8份的成孔剂以及72

‑

87份的有机溶剂混合,在75~85℃下搅拌至完全溶解后,室温下真空脱泡15~60min得到均一稳定的铸膜液,将铸膜液刮制平板膜得聚合物液膜;

[0025]

m3:将所述m2步骤得到的聚合物液膜浸入所述m1步骤得到的核壳花粉硅负载金属抗菌剂溶液中,进行凝固浴凝固成型,采用蒸馏水清洗3

‑

5次后,得到所述核壳花粉硅负载金属抗菌剂改性微滤膜。

[0026]

进一步地,所述成孔剂为聚乙烯吡咯烷酮、聚乙二醇或聚醋酸乙烯酯中的一种或几种混合物。

[0027]

进一步地,所述有机溶剂为n,n

‑

二甲基乙酰胺、n,n

‑

二甲基甲酰胺或二甲基亚砜中的一种或几种混合物。

[0028]

本发明的有益效果为:

[0029]

1、本发明通过采用利用硅源与酚醛树脂合成具有球形结构的花粉硅后,再与海藻酸钠、壳聚糖季铵盐、纳米氧化石墨烯进行掺杂,有效提高了作为核壳结构抗菌剂的壳的孔

隙率,并且壳聚糖季铵盐可以与金属离子产生螯合作用,增加负载的金属的稳定性,进而能够有效提高作为核的起到抗菌有效成分的金属醋酸盐的负载率,进而能够有效提高最终制备得到的微滤膜的抗菌性能。

[0030]

2、本发明制备的核壳花粉硅负载金属抗菌剂改性微滤膜依靠花粉硅特殊的表面形貌可以显著提升膜表面的纳米金属的负载量,有效控制金属离子的释放速率,延长复合膜的使用寿命;其中,花粉硅的比表面积大、空隙多,更多的活性位点(如

‑

oh、

‑

o

‑

)可以通过配位键与金属离子配位,一方面使得更多的纳米金属被负载到膜材料上,提高分离膜的抗菌能力,另一方面,还能阻碍更多的金属离子由化学束缚状态迅速转入自由离子状态,从而延缓银离子的释放速率,延长分离膜的使用寿命;此外,利用酚醛树脂的合成及灼烧去除在花粉硅表面形成的花粉刺,一方面能够增加纳米银在花粉硅上的负载深度,延缓纳米金属的释放速率,延长分离膜的使用寿命,另一方面还能够穿透细胞膜,影响细菌细胞的活性,有利于提高分离膜的抗菌抗污染能力。

[0031]

3、本技术在制备过程中并不是直接采用商购的微滤膜,而是采用成膜聚合物单体、聚乙烯吡咯烷酮、聚乙二醇或聚醋酸乙烯酯的成孔剂以及n,n

‑

二甲基乙酰胺、n,n

‑

二甲基甲酰胺或二甲基亚砜中的一种或几种混合物的有机溶剂形成聚合物液膜,再采用核壳花粉硅负载金属抗菌剂对其进行改性,自制备得到的微滤膜表面平整,具有良好的稳定性和耐水性,有利于提高其使用寿命。

附图说明

[0032]

在下文中将基于实施例并参考附图来对本发明进行更详细的描述。其中:

[0033]

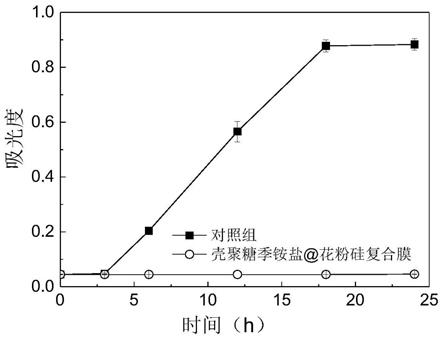

图1为本发明提供的壳聚糖季铵盐@花粉硅复合膜对大肠杆菌的抑制图;

[0034]

图2为本发明提供的壳聚糖季铵盐@花粉硅复合膜对金黄色葡萄菌的抑制图。

具体实施方式

[0035]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0036]

实施例1

[0037]

本实施例提供一种核壳花粉硅负载金属抗菌剂改性微滤膜,核壳花粉硅负载金属抗菌剂的制备原料,按重量组分计,包括以下成分:

[0038][0039]

花粉硅的制备方法包括以下步骤:

[0040]

1)花粉硅的制备:将对乙醇水溶液0.1wt.%的间二苯酚和对乙醇水溶液0.15wt.%的甲醛溶于乙醇水溶液中,在对乙醇水溶液1wt.%的氨水的催化下搅拌2h形成球型酚醛树脂;

[0041]

2)然后将对乙醇水溶液0.5wt.%的硅源加入至酚醛树脂中,搅拌5min;硅源为正硅酸甲酯;

[0042]

3)向步骤2)得到的混合物中再次加入对乙醇水溶液0.3wt.%的间二苯酚和0.4wt.%的甲醛,反应1h经离心、清洗、烘干后空气氛围下500℃灼烧3h,获得花粉硅。

[0043]

本实施例采用的微滤膜为聚偏氟乙烯。

[0044]

核壳花粉硅负载金属抗菌剂的制备方法,包括以下步骤:

[0045]

s1:将20份的醋酸铜溶于体积比为1:3的乙醇和蒸馏水形成的混合溶液中,得到核前驱体溶液;

[0046]

s2:将30份的花粉硅、5份的壳聚糖季铵盐、6份的海藻酸钠和10份的纳米氧化石墨烯溶于蒸馏水中,于300rpm转速下搅拌均匀,得到壳前驱体溶液;

[0047]

s3:将s1步骤得到的混合溶液与s2步骤得到的混合溶液混合,于室温下超声15min;

[0048]

s4:将3份的单宁酸和5份的柠檬酸三钠溶于70ml蒸馏水中,超声15min,其中单宁酸作为还原剂,柠檬酸三钠作为辅助还原剂和稳定剂;

[0049]

s5:将s4步骤得到的混合物加入至s3步骤得到的混合溶液中,于80℃下、150rpm转速下搅拌30min,于4bar压力下真空干燥30min,得到核壳花粉硅负载金属抗菌剂。

[0050]

本实施例还提供上述核壳花粉硅负载金属抗菌剂改性微滤膜制备方法,包括以下步骤:

[0051]

m1:将20份核壳花粉硅负载金属抗菌剂溶于蒸馏水中,超声分散20min后形成核壳花粉硅负载金属抗菌剂溶液;

[0052]

m2:将8份的微滤膜的成膜聚合物偏氟乙烯、8份的成孔剂聚乙烯吡咯烷酮以及84份的有机溶剂n,n

‑

二甲基乙酰胺混合,在75℃下搅拌至完全溶解后,室温下真空脱泡60min得到均一稳定的铸膜液,将铸膜液刮制平板膜得聚合物液膜;

[0053]

m3:将m2步骤得到的聚合物液膜浸入m1步骤得到的核壳花粉硅负载金属抗菌剂溶液中,进行凝固浴凝固成型,采用蒸馏水清洗3次后,得到核壳花粉硅负载金属抗菌剂改性

微滤膜。

[0054]

实施例2

[0055]

本实施例提供的一种核壳花粉硅负载金属抗菌剂改性微滤膜,核壳花粉硅负载金属抗菌剂的制备原料,按重量组分计,包括以下成分:

[0056][0057][0058]

花粉硅的制备方法包括以下步骤:

[0059]

1)花粉硅的制备:将对乙醇水溶液0.2wt.%的间二苯酚和对乙醇水溶液0.25wt.%的甲醛溶于乙醇水溶液中,在对乙醇水溶液2wt.%的氨水的催化下搅拌7h形成球型酚醛树脂;

[0060]

2)然后将对乙醇水溶液0.75wt.%的硅源加入至酚醛树脂中,搅拌10min;硅源为正硅酸乙酯;

[0061]

3)向步骤2)得到的混合物中再次加入对乙醇水溶液0.5wt.%的间二苯酚和0.6wt.%的甲醛,反应2h经离心、清洗、烘干后空气氛围下550℃灼烧5h,获得花粉硅。

[0062]

本实施例采用的微滤膜为聚醚砜。

[0063]

核壳花粉硅负载金属抗菌剂的制备方法,包括以下步骤:

[0064]

s1:将25份的醋酸锌溶于体积比为1:3的乙醇和蒸馏水形成的混合溶液中,得到核前驱体溶液;

[0065]

s2:将35份的花粉硅、10份的壳聚糖季铵盐、7份的海藻酸钠和12份的纳米氧化石墨烯溶于蒸馏水中,于250rpm转速下搅拌均匀,得到壳前驱体溶液;

[0066]

s3:将s1步骤得到的混合溶液与s2步骤得到的混合溶液混合,于室温下超声20min;

[0067]

s4:将5份的单宁酸和6份的柠檬酸三钠溶于50ml蒸馏水中,超声10min,其中单宁酸作为还原剂,柠檬酸三钠作为辅助还原剂和稳定剂;

[0068]

s5:将s4步骤得到的混合物加入至s3步骤得到的混合溶液中,于60℃下、200rpm转速下搅拌30min,于4.5bar压力下真空干燥30min,得到核壳花粉硅负载金属抗菌剂。

[0069]

本实施例还提供上述核壳花粉硅负载金属抗菌剂改性微滤膜制备方法,包括以下步骤:

[0070]

m1:将25份核壳花粉硅负载金属抗菌剂溶于蒸馏水中,超声分散30min后形成核壳花粉硅负载金属抗菌剂溶液;

[0071]

m2:将10份4,4'

‑

二羟基二苯砜和10份的4,4'

‑

二氟二苯酮组成的聚醚砜微滤膜的

成膜聚合物、5份的成孔剂聚乙二醇以及75份的有机溶剂n,n

‑

二甲基甲酰胺混合,在80℃下搅拌至完全溶解后,室温下真空脱泡35min得到均一稳定的铸膜液,将铸膜液刮制平板膜得聚合物液膜;

[0072]

m3:将m2步骤得到的聚合物液膜浸入m1步骤得到的核壳花粉硅负载金属抗菌剂溶液中,进行凝固浴凝固成型,采用蒸馏水清洗4次后,得到核壳花粉硅负载金属抗菌剂改性微滤膜。

[0073]

实施例3

[0074]

本实施例提供一种核壳花粉硅负载金属抗菌剂改性微滤膜,核壳花粉硅负载金属抗菌剂的制备原料,按重量组分计,包括以下成分:

[0075][0076]

花粉硅的制备方法包括以下步骤:

[0077]

1)花粉硅的制备:将对乙醇水溶液0.3wt.%的间二苯酚和对乙醇水溶液0.35wt.%的甲醛溶于乙醇水溶液中,在对乙醇水溶液3wt.%的氨水的催化下搅拌12h形成球型酚醛树脂;

[0078]

2)然后将对乙醇水溶液1wt.%的硅源加入至酚醛树脂中,搅拌15min;硅源为六甲基二硅氧烷;

[0079]

3)向步骤2)得到的混合物中再次加入对乙醇水溶液0.7wt.%的间二苯酚和0.75wt.%的甲醛,反应3h经离心、清洗、烘干后空气氛围下600℃灼烧7h,获得花粉硅。

[0080]

本实施例提供的微滤膜为聚丙烯腈。

[0081]

核壳花粉硅负载金属抗菌剂的制备方法,包括以下步骤:

[0082]

s1:将22份的醋酸银溶于体积比为1:3的乙醇和蒸馏水形成的混合溶液中,得到核前驱体溶液;

[0083]

s2:将40份的花粉硅、8份的壳聚糖季铵盐、9份的海藻酸钠和15份的纳米氧化石墨烯溶于蒸馏水中,于200rpm转速下搅拌均匀,得到壳前驱体溶液;

[0084]

s3:将s1步骤得到的混合溶液与s2步骤得到的混合溶液混合,于室温下超声18min;

[0085]

s4:将7份的单宁酸和8份的柠檬酸三钠溶于100ml蒸馏水中,超声12min,其中单宁酸作为还原剂,柠檬酸三钠作为辅助还原剂和稳定剂;

[0086]

s5:将s4步骤得到的混合物加入至s3步骤得到的混合溶液中,于70℃下、180rpm转速下搅拌30min,于4.5bar压力下真空干燥30min,得到核壳花粉硅负载金属抗菌剂。

[0087]

本实施例还提供上述核壳花粉硅负载金属抗菌剂改性微滤膜制备方法,包括以下步骤:

[0088]

m1:将30份核壳花粉硅负载金属抗菌剂溶于蒸馏水中,超声分散25min后形成核壳花粉硅负载金属抗菌剂溶液;

[0089]

m2:将15份的微滤膜的成膜聚合物丙烯腈单体、7份的成孔剂聚醋酸乙烯酯以及78份的有机溶剂二甲基亚砜混合,在85℃下搅拌至完全溶解后,室温下真空脱泡15min得到均一稳定的铸膜液,将铸膜液刮制平板膜得聚合物液膜;

[0090]

m3:将m2步骤得到的聚合物液膜浸入m1步骤得到的核壳花粉硅负载金属抗菌剂溶液中,进行凝固浴凝固成型,采用蒸馏水清洗5次后,得到核壳花粉硅负载金属抗菌剂改性微滤膜。

[0091]

对比例1

[0092]

本对比例与实施例1的区别仅在于,本对比例在制备过程中直接采用纳米二氧化硅,而不是利用硅源进行花粉硅的制备。

[0093]

对比例2

[0094]

本对比例与实施例1的区别仅在于,本对比例在制备核壳花粉硅负载金属抗菌剂过程中直接采用花粉硅负载金属醋酸盐,即制备核壳花粉硅负载金属抗菌剂不采用纳米氧化石墨烯、海藻酸钠和壳聚糖季铵盐s1步骤中仅采用花粉硅支撑壳前驱体溶液。

[0095]

对比例3

[0096]

本对比例与实施例1的区别仅在于,本对比例在制备核壳花粉硅负载金属抗菌剂改性微滤膜时直接采用聚偏氟乙烯薄膜浸入核壳花粉硅负载金属抗菌剂溶液中,而不采用成膜聚合体、有机溶剂和成孔剂进行步骤m2的聚合物液膜的制备。

[0097]

采用稀释平板计数法测定上述对比例1

‑

2和实施例1

‑

3所制得的膜对大肠杆菌、金黄色葡萄球菌的抗菌性能,抗菌性能测试操作如下,抗菌性能测试结果如表1所示。

[0098]

实验例1

[0099]

抗菌性能测试操作:将膜(0.5cm2)浸泡于1ml md培养基中,加入104cells/ml的模型细菌悬液100μl,37℃下培养12h,取培养后的混合液进行梯度稀释100倍,接种于琼脂培养基,在37℃恒温培养24h后,进行细菌数量统计。并且实施例1

‑

3制备得到的壳聚糖季铵盐@花粉硅复合膜以及对比例1

‑

3制备得到的复合膜对大肠杆菌和金黄色葡萄球菌的抑制效果折线图如图1和图2所示。

[0100]

表1

[0101]

编号对大肠杆菌的抑制率对金黄色葡萄球菌的抑制率实施例197.3%98.6%实施例297.1%97.8%实施例394.8%95.1%对比例136.5%37.6%对比例226.1%30.4%对比例338.7%39.1%

[0102]

由表1可知,本技术提供的制备方法可以有效提高制备得到的微滤膜的抗菌性能。

[0103]

实验例2

[0104]

对本技术实施例1

‑

3和对比例1

‑

3得到的核壳花粉硅负载金属抗菌剂的孔隙率以及最终的核壳花粉硅负载金属抗菌剂改性微滤膜的使用寿命进行测试,结果如表2所示。

[0105]

表2

[0106]

编号孔隙率使用寿命实施例175.8%可重复使用5

‑

6次实施例273.2%可重复使用4

‑

5次实施例370.6%可重复使用4

‑

5次对比例122.3%可重复使用0

‑

1次对比例220.6%可重复使用0

‑

1次对比例318.5%可重复使用0

‑

1次

[0107]

由表1可知,本技术提供的制备方法可以有效提高制备得到核壳花粉硅负载金属抗菌剂孔隙率,以及最终的核壳花粉硅负载金属抗菌剂改性微滤膜的使用寿命。

[0108]

以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

[0109]

此外,本领域的技术人员能够理解,尽管在此的一些实施例包括其它实施例中所包括的某些特征而不是其它特征,但是不同实施例的特征的组合意味着处于本发明的范围之内并且形成不同的实施例。例如,在上面的权利要求书中,所要求保护的实施例的任意之一都可以以任意的组合方式来使用。公开于该背景技术部分的信息仅仅旨在加深对本发明的总体背景技术的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域技术人员所公知的现有技术。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。