1.本发明属于新能源汽车自动操纵技术领域,具体涉及一种新能源汽车用自动换档执行器。

背景技术:

2.汽车电控机械式自动变速器amt是在手动变速器和干式离合器的基础上,应用电子技术和自动变速理论,以电子控制单元ecu为核心,通过液压或气动执行机构控制离合器的分离和接合、变速器的选换档操作以及发动机油门的调节,实现起步、换档的自动操纵。而在车用自动换档执行器中,通常使用齿轮等组件进行传动,在换档运作过程中齿轮极易磨损,进而影响自动换档的安全性能。

3.授权公告号为cn 201875115 u的实用新型专利公开了一种电动车用二档减速器总成自动换档执行机构,具有换档叉轴,换档叉轴上设置有换档拨叉,换档拨叉与换档拨杆连接,换档拨杆的一端为扇形齿轮,扇形齿轮与驱动齿轮啮合;具有与驱动齿轮同轴的换档蜗轮,换档蜗轮与一蜗杆啮合,蜗杆固联于一个驱动电机的输出轴,驱动电机与外部电控单元电连接;具有角传感器设于与换档蜗轮对应的箱体位置上,角传感器与外部电控单元电连接。该执行机构结构简单,能根据实际路况条件自动选择最合适的档位行驶,减轻驾驶员操作时的劳动强度,提高安全行驶。

4.授权公告号为cn 206377256 u的实用新型专利公开了一种适用于电动车辆及带有高低档的电驱动后桥的电动车用换档执行机构,tcu直接控制直流电机正反转,通过蜗杆及斜齿轮组成的减速机构及反馈换档拨头位置的角位移传感器来实现高低档及空档三个位置切换。该电动车用换档执行机构与tcu配合可以实现精确地换档位移及换档速度控制,实现低噪音的快速换档。

技术实现要素:

5.本发明的目的在于提供一种复位准确度高、磨损度低、稳定性高的新能源汽车用自动换档执行器。

6.本发明为实现上述目的所采取的技术方案为:新能源汽车用自动换档执行器,包括换档拨杆,换档拨杆与扇形齿轮相连接,扇形齿轮上远离换档拨杆的一端与主齿轮相啮合,主齿轮的外侧设有同轴的蜗轮,主齿轮与蜗轮同步转动;蜗轮与蜗杆相啮合,蜗杆的一端与驱动电机的输出端相连接;蜗轮的上方配置有角度传感器,用于监测蜗轮的转动角度;驱动电机、角度传感器均与外部电控单元电连接;扇形齿轮的两侧对称配置有复位组件,复位组件设于扇形齿轮的极限摆动位置,复位组件能够与扇形齿轮弹性接触。

7.采用上述技术方案,以驱动电机驱动蜗杆来带动蜗轮转动,蜗轮旋转运动过程中通过主齿轮带动扇形齿轮的运动,进而带动底部的换档拨杆摆动,通过控制驱动电机的正转和反转来控制换档拨杆左右摆动的方向,进而在车辆的外部电控制单元ecu的传输信号

进行换档控制时,实现对换档拨杆的工作方向的控制。角度传感器来监测扇形齿轮的移动距离,保证换档拨杆的位移满足换档需求。

8.扇形齿轮的两侧对称的设置两组复位组件,扇形齿轮的运作过程中具有极限摆动位置,复位组件即设在极限摆动位置,用于对扇形齿轮的摆动进行辅助复位,提高扇形齿轮的复位速度,避免因换档拨杆回位不及时造成的安全隐患。通过复位组件辅助扇形齿轮复位还可以防止出现脱齿等不良,还可以避免因扇形齿轮长时间的使用磨损导致的回位速度降低等问题的出现。

9.根据本发明与实施方式,复位组件包括第二基体,第二基体上靠近扇形齿轮的一侧设有第二弹簧和推板,第二弹簧的一端与第二基体固接,第二弹簧的另一端与推板固接,推板与扇形齿轮对应设置。

10.第二弹簧与推板的方向就是复位组件与扇形齿轮接触的方向,推板与扇形齿轮相对设置,扇形齿轮随蜗轮的运作摆动到与推板接触,并使第二弹簧蓄能。待扇形齿轮停止摆动后,第二弹簧和推板释放能量,并推动扇形齿轮反向转动,回到起始位置。通过第二弹簧的弹性形变对扇形齿轮施加一定的推动力,促使扇形齿轮以较为缓和的方式复位。第二弹簧在弹性形变的过程中逐渐蓄能,其能量的释放也在恢复形状的过程中缓慢实现,从而推板对扇形齿轮的推动力平稳缓和,而非突然施力,对扇形齿轮的冲击力小,可以保证传动平稳。另一方面,第二弹簧在弹性形变的过程中蓄能或势能,其周围的气体受其影响而平稳流动,又因为稳定壳体为敞口结构,可以保证气体流动顺畅,噪声低。推板的设置增大了复位组件与扇形齿轮的接触面积,保证扇形齿轮在复位的过程中受力均衡,传动平稳,可避免扇形齿轮大幅振动,降低噪声。

11.进一步的,复位组件倾斜设于扇形齿轮的两侧,如此在扇形齿轮移动至极限摆动位置时,推板可以很容易的与扇形齿轮的侧面贴合,提供足够的复位推力,并保证推力方向。

12.根据本发明一实施方式,第二基体远离扇形齿轮的一侧设有第一基体;第一基体的内部配置有容置腔;容置腔靠近第二基体的一侧设有开口;第二基体上远离推板的一端配置有推杆,推杆的外侧套设有第一橡胶圈,推杆上远离推板的一端伸入容置腔内,并与容置腔的内壁抵接,第一橡胶圈位于第一基体外侧,并封闭开口。

13.由此,第一基体与第二基体通过推杆活动连接,并为第二基体提供足够的支撑。在扇形齿轮摆动到极限摆动位置并促使第二弹簧蓄能的过程中,第一基体通过推杆对第二基体提供支撑力,保证第二基体的稳定性。如此,可以避免扇形齿轮与主齿轮脱齿,保证扇形齿轮摆动位点的精准度。第一橡胶圈起到减振、降噪的作用。另一方面,第一基体对第二基体具有限位作用,可以通过推杆对第二基体的反作用力防止第二基体位移过度,如此,即使在扇形齿轮磨损状态下,也可以保证扇形齿轮在极限摆动位置停摆并复位,保证自动换档运作正常。

14.根据本发明一实施方式,第二基体为两个,两个第二基体上的推杆之间通过第一连杆相连,第一橡胶圈套设在两个推杆的外侧。

15.两个第二基体并列设置在扇形齿轮的一侧,进一步增加复位过程中第二基体与扇形齿轮的接触面积,提高复位的稳定性。

16.两个第二基体通过第一连杆连接,如此,两个第二基体同步运作,可以在扇形齿轮

的复位运作过程中提供较为稳定的推动力,保证复位顺畅。

17.根据本发明一实施方式,容置腔内配置有支撑柱,支撑柱的一端正对开口,支撑柱的另一端与第一基体的内壁相连,支撑柱的外侧套设有第一弹簧;推杆上远离推板的一端配置有推块,推块与第一弹簧相配合。

18.第一弹簧套设在支撑柱的外侧,并且第一弹簧的一端固接在容置腔的内壁上,另一端为自由端,支撑柱对第一弹簧的形变方向具有导向的作用。随第二基体与扇形齿轮的作用,推块与第一弹簧的自由端接触,并将第一弹簧向远离扇形齿轮的方向压缩,并在此过程中蓄能。第二弹簧和推板的蓄能能够传递至第一弹簧和支撑柱上进行蓄能,增强对第二基体的保护,防止推杆因扇形齿轮的作用而折断或弯曲。

19.扇形齿轮停摆后,在第一弹簧以及第二弹簧的推动作用下,推板对扇形齿轮施加推动力,促使扇形齿轮复位。支撑柱还可以限制第一弹簧的形变量,从而防止扇形齿轮摆动过度,保证扇形齿轮在既定范围内摆动,提高自动换档的准确性,尤其是扇形齿轮磨损状态下仍能保证换档准确性。

20.另一方面,第一基体上设置容置腔,对第二基体起到一定的限位和导向的作用,防止脱节,提高稳定性。

21.根据本发明一实施方式,容置腔内还配置有第三基体,第三基体位于支撑柱与第二基体之间;第三基体的一端与第一弹簧抵接,第三基体的另一端能够与推块抵接。

22.设置第三基体作为第二基体与第一基体之间的过渡,由此,第二弹簧和推板的蓄能通过第三基体传递至第一弹簧和支撑柱上,一方面将推块与第一弹簧的点接触替换为推块与第三基体端面的面接触,提高传动的平稳性,避免脱节,保证稳定性;另一方面通过第三基体的缓冲降低推块的磨损程度,延长使用寿命。

23.根据本发明一实施方式,第三基体为一圆柱形的壳体结构,其内部套设有摆动杆,摆动杆的侧壁与第三基体的内壁抵接;摆动杆上靠近支撑柱的一端设有球形连接部,球形连接部位于第三基体的外侧,支撑柱上靠近第三基体的端面配置有凹槽,凹槽与球形连接部抵接。

24.由此,可以根据摆动杆端部与支撑柱的配合角度能够调整第二弹簧和推板等部件相对于扇形齿轮的接触角度,提高推板与扇形齿轮的贴合度,降低对扇形齿轮侧壁的冲击与磨损,保证推力稳定连续。

25.摆动杆上的球形连接部与支撑柱端面上的凹槽抵接,并且根据受力情况的不同,球形连接部可在凹槽内滚动,调整彼此之间的夹角。推板与扇形齿轮的侧壁接触后,由于扇形齿轮特有的轮廓外形,使得推板与第二弹簧的受力方向在一定范围内小幅度的变化,由此,在受力形变的过程中第二基体通过推杆对第三基体的推力方向也发生变化,而球形连接部与支撑柱端面的抵接实现了在一定范围内调整第三基体角度的功能,保证第三基体与推杆的配合顺畅,防止脱节,提高稳定性。

26.此外,通过设置球形连接部,可在一定范围内调整推板对扇形齿轮施力的方向,进而避免扇形齿摆动回位后与主齿轮的齿形出现卡齿的问题,提高复位准确度。

27.根据本发明一实施方式,第三基体上远离支撑柱的一端通过第二连杆与第一连杆相连接,第二连杆与第一连杆互相垂直设置。通过第二连杆增强第二基体与第三基体之间连接的稳定性。

28.根据本发明一实施方式,第三基体内部配置有第二橡胶圈,摆动杆套设在第二橡胶圈内。由此,增强减振效果,避免磨损,加强对摆动杆的保护。

29.根据本发明一实施方式,第三基体上远离球形连接部的一端配置有第一回弹支撑件和第二回弹支撑件,第一回弹支撑件位于第三基体的内部,并与摆动杆的末端相配合;第二回弹支撑件位于第三基体的外部,并与第三基体的末端相配合。

30.由此,通过第一回弹支撑件和第二回弹支撑件实现在没有角度调整的状态下,第三基体以及摆动杆之间无晃动等,能够保持较佳的同轴度,提高稳定性。

31.根据本发明一实施方式,第一回弹支撑件与第二回弹支撑件具有相同的结构,包括支撑圆板和多个支撑脚,多个支撑脚均匀分布在支撑圆板的边缘;支撑脚的中部设有折弯部,并且支撑脚朝向第一基体一侧延伸。

32.第一回弹支撑件通过支撑脚与第三基体的内壁抵接,第二回弹支撑件通过支撑脚与第三基体的外壁抵接。由此,支撑脚可以在一定范围内调整角度,保证支撑圆板与摆动杆端部或者第三基体端部的接触角度,保证同轴度。

33.根据本发明一实施方式,扇形齿轮的中部设有转轴,转轴上套设有轴套,轴套的末端超出转轴,并且轴套的末端设有复位杆,复位杆的两个末端向扇形齿轮的两个末端延伸,复位杆的长度方向与扇形齿轮所在平面平行设置;复位杆上靠近转轴的位置通过连接短杆与扇形齿轮的表面相连接,复位杆的两个末端均连接有复位块。

34.由此,在扇形齿轮的表面设置复位块增加重量,从而可以提高扇形齿轮摆动的复位效果,提高扇形齿轮整体强度。复位杆以及连接短杆的配合可在扇形齿轮摆动的过程中,对扇形齿轮表面的气体进行切割,促进散热。另外,由于复位杆与连接短杆的设置,可在扇形齿轮摆动过程形成一定的风流,从而能够将扇形齿轮与主齿轮接触过程中可能出现的磨损颗粒吹走,避免磨损颗粒的存在造成磨损加剧。

35.本发明由于采用的第二基体、第一基体均为一端敞口的壳体结构,在运作过程中气体流动顺畅,便于散热和导热。第二基体与第一基体的连接处设有第一橡胶圈,第三基体与摆动杆的连接处设有第二橡胶圈,均具有减振、降噪的效果。本发明通过设置复位组件与扇形齿轮配合能够快速并准确的实现复位,是一种复位速度快、磨损度低、稳定性高的新能源汽车用自动换档执行器。

附图说明

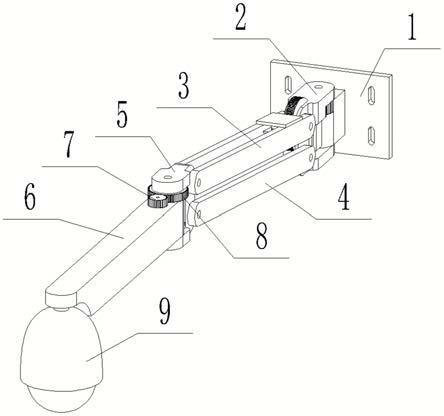

36.图1为根据本发明实施例1所示的新能源汽车用自动换档执行器的立体结构示意图;图2为图1所示新能源汽车用自动换档执行器的复位组件的正视图及其沿a

‑

a线的剖面示意图;图3为图2所示复位组件的第一基体的立体结构示意图;图4为图2所示复位组件的第二基体的立体结构示意图;图5为根据本发明实施例2所示的新能源汽车用自动换档执行器的复位组件的正视图及其沿b

‑

b线的剖面示意图;图6为图5所示复位组件的第一回弹支撑件的立体结构示意图;图7为根据本发明实施例2所示的新能源汽车用自动换档执行器的扇形齿轮的结

构示意图;图8为图7所示扇形齿轮的侧视图;附图标号:换档拨杆10;连接件11;主齿轮12;蜗轮13;蜗杆14;驱动电机15;扇形齿轮20;转轴21;轴套22;复位杆23;复位块24;连接短杆25;复位组件30;第一基体40;容置腔41;支撑柱42;第一弹簧43;凹槽44;第二基体50;稳定壳体51;第二弹簧52;推板53;推杆54;推块55;第一橡胶圈56;第一连杆57;第二连杆58;第三基体60;摆动杆61;球形连接部62;第二橡胶圈63;第一回弹支撑件64;第二回弹支撑件65;支撑圆板66;支撑脚67。

具体实施方式

37.以下结合具体实施方式和附图对本发明的技术方案作进一步详细描述:实施例1:图1~图4示意性的显示了根据本发明一实施方式的新能源汽车用自动换档执行器,包括换档拨杆10,换档拨杆10与扇形齿轮20相连接,扇形齿轮20上远离换档拨杆10的一端与主齿轮12相啮合,主齿轮12往返转动带动扇形齿轮20在一定范围内来回摆动,进而实现换档拨杆10的移动。

38.如图1所示,换档拨杆10横向设置,其中部套设有连接件11,扇形齿轮20上远离主齿轮12的一端与连接件11固定连接。主齿轮12的外侧设有与之同轴的蜗轮13,蜗轮13与蜗杆14相啮合,蜗杆14的一端与驱动电机15的输出端相连接。蜗杆14在驱动电机15的驱动下带动蜗轮13转动,蜗轮13能够带动主齿轮12与其同步转动,从而实现扇形齿轮20的摆动。蜗轮13的上方还配置有角度传感器,用于监测蜗轮13的转动角度。驱动电机15和角度传感器均与外部电控单元ecu电连接。由此,根据ecu的传输信号可以控制驱动电机15正向转动或者逆向转动,从而实现换档拨杆10向左或向右摆动,控制换档拨杆10的工作方向。角度传感器可以实时监测蜗轮13的转动角度,也就是实时监测换档拨杆10的工作状态,并将相关信息反馈至ecu,精准监控整个换档过程,提高自动换档的速度和准确度。

39.扇形齿轮20的左右两侧对称的设置有两组复位组件30,用于对扇形齿轮20的摆动进行辅助复位。复位组件30设在扇形齿轮20的极限摆动位置,对摆动到该位置的扇形齿轮20进行复位,可以避免出现脱齿等不良,并且能够在扇形齿轮20磨损严重时确保回位速度不受影响。

40.复位组件30包括彼此相连的第一基体40和两组第二基体50,其中两组第二基体50上下并排设置,第一基体40设置在两组第二基体50远离扇形齿轮20的一侧。

41.第二基体50包括稳定壳体51,稳定壳体51为一端开口的方形结构,稳定壳体51的开口朝向扇形齿轮20一侧。第二基体50上靠近扇形齿轮20的一侧设有第二弹簧52和推板53,推板53位于稳定壳体51的外部,并与稳定壳体51的开口相对设置。第二弹簧52的一端固接于稳定壳体51的内壁上,另一端向稳定壳体51的开口方向延伸,并与推板53相连接。推杆54设在稳定壳体51的外壁上,并且推杆54向远离推板53的方向延伸,也就是说推杆54的长度方向与第二弹簧52的长度方向一致。

42.第二弹簧52与推板53的方向就是复位组件30与扇形齿轮20接触的方向,推板53与扇形齿轮20相对设置,扇形齿轮20随蜗轮13的运作摆动到与推板53接触,并使第二弹簧52蓄能。待扇形齿轮20停止摆动后,第二弹簧52和推板53释放能量,并推动扇形齿轮20反向转

动,回到起始位置。

43.复位组件30倾斜的设置在扇形齿轮20的两侧,在扇形齿轮20移动至极限摆动位置时,推板53与扇形齿轮20的侧壁近似平行,如此可以很容易的与扇形齿轮20的侧面贴合,降低碰撞过程中的产生的噪声,减少磨损。

44.第一基体40的内部配置有容置腔41;容置腔41靠近第二基体50的一侧设有开口;容置腔41内配置有支撑柱42,支撑柱42的一端正对开口,支撑柱42的另一端与第一基体40的内壁相连,支撑柱42的外侧套设有第一弹簧43;容置腔41内还配置有第三基体60,第三基体60位于支撑柱42与第二基体50之间;第三基体60的一端与第一弹簧43抵接,第三基体60的另一端能够与第二基体50抵接。

45.第二基体50上远离推板53的一端配置有推杆54,两个第二基体50上的推杆54之间通过第一连杆57相连,两个推杆54的外侧套设有第一橡胶圈56,第一橡胶圈56位于第一基体40外侧,并封闭开口。第三基体60上远离支撑柱42的一端通过第二连杆58与第一连杆57相连接,第二连杆58与第一连杆57互相垂直设置。通过第二连杆58增强第二基体50与第三基体60之间连接的稳定性。第二连杆58的一端与第三基体60端面的中心相连,另一端与第一连杆57的中心相连。如此,两个第二基体50以第二连杆58为轴对称设置。可以提高整个组件的平衡性、稳定性。推杆54上远离推板53的一端配置有推块55,并且伸入容置腔41内,推块55与第三基体60的端面抵接。

46.第三基体60为一圆柱形的壳体结构,其内部套设有摆动杆61,摆动杆61的侧壁与第三基体60的内壁抵接;摆动杆61上靠近支撑柱42的一端设有球形连接部62,球形连接部62位于第三基体60的外侧,支撑柱42上靠近第三基体60的端面配置有凹槽44,凹槽44与球形连接部62抵接。第三基体60内部配置有第二橡胶圈63,摆动杆61套设在第二橡胶圈63内。由此,增强减振效果,避免磨损,加强对摆动杆61的保护。

47.如此,通过驱动电机15驱动蜗杆14以及蜗轮13运作,并进一步带动扇形齿轮20以及换档拨杆10摆动,实现自动换档。当扇形齿轮20在主齿轮12的带动下移动到极限摆动位置时,推板53与扇形齿轮20的侧壁相抵,对扇形齿轮20提供支撑并对第二弹簧52进行挤压,第二弹簧52蓄能并通过推杆54以及推块55等组件对第三基体60施加一定的推力。第二弹簧52和推板53的蓄能能够通过第三阶梯传递至第一弹簧43和支撑柱42上进行蓄能。第一弹簧43以及第二弹簧52释放能量时,带动推板53推动扇形齿轮20向起始位置回复,保证换档运作顺畅、平稳。

48.设置两个第二基体50,通过上下两个推板53扩大复位组件30与扇形齿轮20的接触面积,为其复位提供较为稳定的推动力,也可避免扇形齿轮20因受力不均而发生偏移。支撑柱42的设置可以对第二弹簧52以及推板53进行限位,从而避免第二基体50在扇形齿轮20的冲击作用下过度偏移,从而保证扇形齿轮20摆动至指定位置,即极限摆动位置后就可开始复位,而避免扇形齿轮20摆动过冲而造成的与主齿轮12脱齿,防止出现换档失灵等问题。特别是,在扇形齿轮20因磨损而与主齿轮12的啮合不紧密的情况下,通过复位组件30的配合,仍能保证扇形齿轮20在固定位置复位,防止换档失灵造成的安全事故。

49.而,第二基体50与第一弹簧43以及支撑柱42之间设置第三基体60作为过渡,受外力作用的影响,摆动杆61的球形连接部62可以在支撑柱42的凹槽44内摩擦转动,以保持平衡,进而调整第三基体60在容置腔41内部的角度,又因为第三基体60通过第二连接杆与第

二基体50上的推杆54相连,并且第三基体60的端部与推块55抵接,从而可以调整第二基体50的倾斜角度,从而保证推板53与扇形齿轮20侧壁贴合顺畅自然,避免冲击、减少磨损、降低噪音。此外,推板53与扇形齿轮20的贴合稳定,可以为扇形齿轮20的复位提供平稳的复位推力,使其自然回复,防止冲击过度造成的扇形齿轮20与主齿轮12卡齿、错位以及异响等不良。

50.实施例2:图5~图8示意性的显示了根据本发明另一实施方式的新能源汽车用自动换档执行器,与实施例1的不同之处在于:第三基体60上远离球形连接部62的一端配置有第一回弹支撑件64和第二回弹支撑件65,第一回弹支撑件64位于第三基体60的内部,并与摆动杆61的末端相配合;第二回弹支撑件65位于第三基体60的外部,并与第三基体60的末端相配合。

51.第一回弹支撑件64与第二回弹支撑件65具有相同的结构,包括支撑圆板66和多个支撑脚67,多个支撑脚67成辐射状均匀分布在支撑圆板66的边缘,如图6所示;支撑脚67的中部设有折弯部,并且支撑脚67朝向第一基体40一侧延伸。第一回弹支撑件64的支撑圆板66与摆动杆61的末端抵接,其上的多个支撑脚67朝向摆动杆61的球形连接部62方向延伸,并将摆动杆61包围在内。第二回弹支撑件65的支撑圆板66与第三基体60的末端抵接,其上的多个支撑脚67围绕第三基体60均匀分散设置。

52.具体的,如图5所示,第一回弹支撑件64的支撑脚67与第三基体60的内壁相抵接,第二回弹支撑件64的支撑脚67与第三基体60的外壁相抵接。如此,在没有角度调整的状态下,在支撑脚67的辅助作用下可以保持摆动杆61处于稳定状态,第三基体60以及摆动杆61之间无晃动,能够保持良好的同轴度,如此摆动杆61的球形连接部62与支撑柱42端面上的凹槽44之间没有摩擦,稳定性提高。

53.此外,如图7和图8所示,扇形齿轮20的中部设有转轴21,转轴21上套设有轴套22,轴套22的末端超出转轴21,并且轴套22的末端设有复位杆23,复位杆23的两个末端向扇形齿轮20的两个末端延伸,复位杆23的长度方向与扇形齿轮20所在平面平行设置;复位杆23上靠近转轴21的位置通过连接短杆25与扇形齿轮20的表面相连接,复位杆23的两个末端均连接有复位块24。

54.在扇形齿轮20的表面设置复位块24增加重量,从而可以提高扇形齿轮20摆动的复位效果,提高扇形齿轮20整体强度。复位杆23以及连接短杆25的配合可在扇形齿轮20摆动的过程中,对扇形齿轮20表面的气体进行切割,促进散热。另外,由于复位杆23与连接短杆25的设置,可在扇形齿轮20摆动过程形成一定的气体流动,从而能够将扇形齿轮20与主齿轮12接触过程中可能出现的磨损颗粒吹走,避免磨损颗粒的存在造成磨损加剧。

55.以上所述的实施例对本发明的技术方案进行了详细说明,应理解的是以上所述仅为本发明的具体实施例,并不用于限制本发明,凡在本发明的原则范围内所做的任何修改、补充或类似方式替代等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。