1.本发明涉及硅抛光片加工技术领域,具体涉及一种重掺砷硅片酸腐蚀后表面雾缺陷的清洗方法。

背景技术:

2.半导体硅作为现代电子工业的基础材料已有半个世纪的历史,随着硅材料的精密化发展,基体表面的亚微米污物足以导致大量缺陷产生并对生产领域造成一系列影响,给硅片表面质量提出了越来越苛刻的要求。硅材料表面的颗粒、有机物、金属、吸附分子、微粗糙度、自然氧化层等严重影响器件性能,清洗不佳引起的器件失效已超过集成电路制造中总损失的一半。因此,硅片片清洗技术成为硅晶片加工和超大规模集成电路工艺研究的一大热点 。在半导体器件生产中,大约有20%的工序和硅片清洗有关,而不同工序的清洗要求和目的也是各不相同的,这就必须采用各种不同的清洗方法和技术手段,以达到清洗的目的。

3.目前针对硅片腐蚀后的主流清洗方式有超声波清洗、特定清洗剂清洗、表面活性剂清洗,针对特定的缺陷采用特殊的清洗方式显得尤为重要,目前我司在加工8英寸硅片过程中,硅片在酸腐蚀过程中由于硅片自身掺杂大量砷元素原因,腐蚀过后硅片表面会自然形成一种较难清洗的“雾”缺陷,传统的硅片清洗方式很难将其完全去除,往往这些酸腐蚀表面不易去除的“雾”缺陷,将会在我司后道工序甚至下游客户产生不可预知的风险,因此,如何能够快速有效解决酸腐蚀后硅片表面“雾”缺陷,提高产品质量,保证后道工序及客户端加工的成品率,是技术人员亟需解决的技术问题。

技术实现要素:

4.为解决上述问题,本发明提供一种重掺砷硅片酸腐蚀后表面雾缺陷的清洗方法,能够快速有效解决重掺砷酸腐蚀后的雾缺陷,保障了产品质量。

5.本发明为解决上述技术问题采用的技术方案是:一种重掺砷硅片酸腐蚀后表面雾缺陷的清洗方法,包括以下制备步骤:步骤一、硅片的酸腐蚀:先将清洗干净的重掺砷研磨片通过腐蚀机进行酸腐蚀,腐蚀工艺参数要求为:硅片旋转速度30~45rpm,酸腐蚀液循环量为200~300升/min,酸腐蚀液进液量5~10l/min,排液量为4~8l/min,氮气鼓泡时间100~200s,工艺时间100~150s,腐蚀温度28~30℃,其中酸腐蚀液由以下质量份数的各组分组成硝酸:40~50份,氢氟酸:10~15份,冰乙酸:15~20份;步骤二、腐蚀后重掺砷硅片依次经过清洗槽ⅰ、清洗槽ⅱ、清洗槽ⅲ、清洗槽ⅳ、清洗槽

ⅴ

、清洗槽

ⅵ

、清洗槽

ⅶ

进行清洗;步骤三、待清洗结束,经甩干机甩干后进行送检,将检验合格的产品进行收集。

6.进一步的,步骤二中的清洗槽ⅰ为o/f溢流槽。

7.进一步的,步骤二中的清洗槽ⅱ为碱洗槽,其中碱液温度为50~70℃,超声频率为

40~80khz,碱洗液为tsc

‑

1表面活性剂、氢氧化钠和去离子水的混合溶液,其中tsc

‑

1:氢氧化钠:去离子水的体积比为1:3:96~1:7:92。

8.进一步的,步骤二中的清洗槽ⅲ为qdr槽ⅰ,为冲洗硅片表面碱液残留,快速排空时间≤ 10 s 。

9.进一步的,步骤二中的清洗槽ⅳ为传统sc

‑

2槽,其中溶液温度为25~28℃,配制溶液循环功能,循环量不低于30 l/min,溶液为hcl、h2o2和h2o的混合液,溶液中hcl:h2o2:h2o体积比为1:1.5:16~1:3:16。

10.进一步的,步骤二中的清洗槽

ⅴ

为qdr槽ⅱ,为冲洗硅片表面sc

‑

2残留,快速排空时间≤ 10 s。

11.进一步的,步骤二中的清洗槽

ⅵ

为传统sc

‑

1槽,其中溶液温度为50~70℃,配制溶液循环功能,循环量不低于30 l/min,溶液中氨水:双氧水体积比为1:2:16~1:3:16。

12.进一步的,步骤二中的清洗槽

ⅶ

为qdr槽ⅲ,为冲洗硅片表面sc

‑

1残留,快速排空时间≤ 10 s。

13.本发明的有益效果为:本发明提供一种8英寸重掺砷硅片酸腐蚀后表面雾缺陷的清洗方法,相对于传统的酸腐蚀后的rca清洗,此种酸腐蚀后的清洗方式清洗能力提升近30%,能更快捷、有效的解决重掺砷在腐蚀后所产生的“雾”缺陷,产品合格率可以达98%以上,从而满足客户对重掺砷腐蚀面的质量要求,并在半导体市场占据有利地位。

附图说明

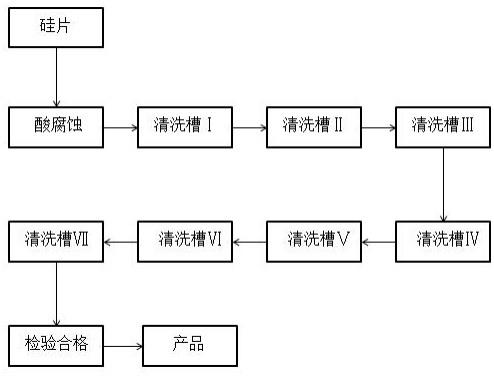

14.图1是本发明的工艺流程图。

具体实施方式

15.结合附图对本发明实施例加以详细说明,本实施例以本发明技术方案为前提,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

16.一种重掺砷硅片酸腐蚀后表面雾缺陷的清洗方法,包括以下制备步骤:步骤一、硅片的酸腐蚀:先将清洗干净的重掺砷研磨片通过腐蚀机进行酸腐蚀,腐蚀工艺参数要求为:硅片旋转速度30~45rpm,酸腐蚀液循环量为200~300升/min,酸腐蚀液进液量5~10l/min,排液量为4~8l/min,氮气鼓泡时间100~200s,工艺时间100~150s,腐蚀温度28~30℃,其中酸腐蚀液由以下质量份数的各组分组成硝酸:40~50份,氢氟酸:10~15份,冰乙酸:15~20份;步骤二、腐蚀完毕后的硅片不能进行甩干,直接将腐蚀完毕的硅片进行湿法传递至腐蚀清洗岗位,避免重掺砷硅片表面与空气直接,加重雾缺陷的程度;腐蚀后重掺砷硅片依次经过清洗槽ⅰ、清洗槽ⅱ、清洗槽ⅲ、清洗槽ⅳ、清洗槽

ⅴ

、清洗槽

ⅵ

、清洗槽

ⅶ

进行清洗;其中每个清洗槽处理的工艺时间为6~8min;步骤三、待清洗结束,经甩干机甩干后进行送检,将检验合格的产品进行收集。

17.进一步的,步骤二中的清洗槽ⅰ为o/f溢流槽,纯水流量为5

‑

15l/min。

18.进一步的,步骤二中的清洗槽ⅱ为碱洗槽,其中碱液温度为50~70℃,超声频率为

40~80khz,碱洗液为tsc

‑

1表面活性剂、氢氧化钠和去离子水的混合溶液,氢氧化钠为45%的饱和溶液,其中tsc

‑

1:氢氧化钠:去离子水的体积比为1:3:96~1:7:92。

19.进一步的,步骤二中的清洗槽ⅲ为qdr槽ⅰ,为冲洗硅片表面碱液残留,快速排空时间≤ 10 s 。

20.进一步的,步骤二中的清洗槽ⅳ为传统sc

‑

2槽,其中溶液温度为25~28℃,配制溶液循环功能,循环量不低于30 l/min,溶液为hcl、h2o2和h2o的混合液,h2o可以是去离子水,溶液中hcl:h2o2:h2o体积比为1:1.5:16~1:3:16。

21.进一步的,步骤二中的清洗槽

ⅴ

为qdr槽ⅱ,为冲洗硅片表面sc

‑

2残留,快速排空时间≤ 10 s。

22.进一步的,步骤二中的清洗槽

ⅵ

为传统sc

‑

1槽,其中溶液温度为50~70℃,配制溶液循环功能,循环量不低于30 l/min,溶液中氨水:双氧水体积比为1:2:16~1:3:16。

23.进一步的,步骤二中的清洗槽

ⅶ

为qdr槽ⅲ,为冲洗硅片表面sc

‑

1残留,快速排空时间≤ 10 s。

24.实施例1以8英寸重掺砷硅片,电阻率0.003~0.004ω

▪

cm研磨片,腐蚀去除量要求40微米,具体腐蚀及腐蚀后清洗工艺如下:1、设置酸腐蚀工艺,本次使用日本jac厂家腐蚀设备,硅片旋转速度设置30~45rpm,酸腐蚀液循环量设置为250升/min,酸腐蚀液进液量设置为7l/min,排液量设置为6l/min,氮气鼓泡时间设置为100s,工艺时间设置为110s,腐蚀温度设置为29.3℃,将硅片放置腐蚀机中执行腐蚀工艺;2、酸腐蚀工艺结束后将硅片直接放置在清洗槽ⅰ中,使硅片完全浸泡在清洗槽ⅰ中待腐蚀后清洗;3、经过清洗槽ⅰ样品进入清洗槽ⅱ进行清洗,配制腐蚀后清洗槽ⅱ的溶液,按tsc

‑

1:naoh:去离子水diw=1:3:96

‑

1:7:92的体积比例进行配制,溶液槽温度设置为65

°

c,打开超声功能,超声频率要求40~80khz,功率要求1000w;4、经过清洗槽ⅱ样品进入清洗槽

ⅲ‑

qdr槽ⅰ,目的为冲洗硅片表面碱液残留,快速排空时间≤ 10 s;5、经过清洗槽ⅲ样品进入清洗槽ⅳ进行清洗,配制腐蚀后清洗槽ⅳ的溶液,按hcl:h2o2:h2o=1:1.5:16~1:3:16比例进行配制,循环量设置32l/min。

25.6、经过清洗槽ⅳ样品进入清洗槽

ⅴ‑ꢀ

qdr槽ⅱ,目的为冲洗硅片表面sc

‑

2残留,快速排空时间≤ 10 s;7、经过清洗槽

ⅴ

样品进入清洗槽

ⅵ

进行清洗,配制腐蚀后清洗槽

ⅵ

溶液,按氨水:双氧水=1:2:16~1:3:16体积比例进行配制,循环量设置32 l/min;8、经过清洗槽

ⅵ

样品进入清洗槽

ⅶ‑ꢀ

qdr槽ⅲ,目的为冲洗硅片表面sc

‑

1残留,快速排空时间≤ 10 s;9、8英寸重掺砷硅片进腐蚀清洗机清洗后,经甩干机甩干后送检。

26.10、检测条件为:人工目检、kodak光源光强大于60000 lux;技术效果检测采用上述重掺砷硅片酸腐蚀后清洗工艺清洗硅片8515片,以通过人工目检在

kodak光源光强大于60000 lux条件下无可见雾缺陷为检验标准进行检验,合格硅片8429,合格率为98.99%;该检测结果表明:该腐蚀后清洗工艺能够明显消除重掺砷腐蚀后雾缺陷。

27.以上实施例仅用以说明本发明的技术方案而非限制,仅仅参照较佳实施例对本发明进行了详细说明。本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。