1.本发明涉及曲面显示技术领域,尤其涉及一种曲面显示面板的成型设备及其成型方法、曲面显示面板。

背景技术:

2.现有的全面屏手机无法实现真正的100%全面屏,但四曲面手机搭配升降式或屏下摄像头则可以在视觉上实现真正的全面屏。但柔性显示模组想要实现四曲面,实现起来相当困难。柔性显示模组在进行3d贴合时四个角落会出现冗余部分,该部分会导致贴合褶皱,影响显示效果。且目前常规贴合方式是将显示模组贴到承载膜上,然后采用真空吸附或模具压合的方式进行四曲面成型。这些方式会存在成型方式的不可控,模压成型时对显示模组的造成损坏等问题,很难达到需求的四曲面贴合效果。

技术实现要素:

3.本发明实施例提供一种曲面显示面板的成型设备及其成型方法、曲面显示面板,以解决现有的曲面显示面板的成型方式存在不可控的风险,会对显示面板造成损伤的技术问题。

4.为解决上述问题,本发明提供的技术方案如下:

5.本发明实施例提供一种曲面显示面板的成型设备,包括:

6.映射结构,包括可沿竖直方向移动的多个顶针,所述顶针一端被配置为与显示面板贴合;

7.顶升机构,包括底板组件和多个驱动件;

8.其中,所述底板组件包括多个底板,所述显示面板包括平面显示区和曲面显示区,所述平面显示区和所述曲面显示区对应不同的所述底板,所述底板被配置为与相应的所述顶针的另一端贴合,任一所述底板独立地受一所述驱动件驱动。

9.在本发明的一些实施例中,所述映射结构包括第一平面映射区、第二平面映射区以及设于所述第一平面映射区和所述第二平面映射区之间的曲面映射区,所述第一平面映射区的所述顶针之间的间距、所述第二平面映射区的所述顶针之间的间距均大于所述曲面映射区的所述顶针之间的间距。

10.在本发明的一些实施例中,所述底板组件包括一第一底板和多个第二底板,所述第一底板被配置为贴合所述第一平面映射区的多个所述顶针,所述曲面映射区包括多个子曲面映射区,每一所述第二底板被配置为对应贴合一所述子曲面映射区的多个所述顶针。

11.在本发明的一些实施例中,所述曲面映射区的多个所述子曲面映射区依次环绕所述第一平面映射区,多个所述第二底板依次环绕所述第一底板。

12.在本发明的一些实施例中,所述顶针包括顶针主体、位于所述顶针主体一端的软垫、以及位于所述顶针主体另一端的润滑层,所述软垫用于与所述显示面板贴合,所述润滑层用于与相应的所述底板贴合。

13.在本发明的一些实施例中,所述软垫的弹性模量为1~1.4gpa。

14.在本发明的一些实施例中,所述润滑层的表面摩擦系数为0.02~0.10。

15.在本发明的一些实施例中,所述曲面映射区的所述顶针的软垫的表面能小于与所述第一平面映射区的所述顶针的软垫的表面能。

16.在本发明的一些实施例中,所述映射结构通过粘胶层与所述显示面板贴合,所述曲面映射区的所述顶针的软垫不与所述粘胶层粘结,所述第一平面映射区的所述顶针的软垫与所述粘胶层粘结。

17.在本发明的一些实施例中,所述曲面映射区的所述顶针的软垫掺杂有润滑剂。

18.在本发明的一些实施例中,所述第一平面映射区的所述顶针主体的侧表面的摩擦系数小于所述曲面映射区的所述顶针主体的侧表面的摩擦系数。

19.在本发明的一些实施例中,所述驱动件包括一伺服电机和与所述伺服电机固定连接的丝杆,所述丝杆远离所述伺服电机的一端与相应的一所述底板背离所述顶针的一侧固定连接。

20.在本发明的一些实施例中,所述显示面板包括平面显示区和曲面显示区,所述平面显示区对应所述第一平面映射区,所述曲面显示区对应所述曲面映射区,所述显示面板的所述平面显示区的部分的预设上升高度为h,所述显示面板的所述曲面显示区部分的预设弯曲曲率半径为r,所述曲面映射区的顶针之间的间距为p,其中,

21.本发明实施例还提供一种曲面显示面板的成型方法,包括:

22.s10,提供一种曲面显示面板的成型设备,包括映射结构和顶升机构,所述映射结构包括可沿竖直方向移动的多个顶针,所述顶升机构包括底板组件和多个驱动件,所述底板组件包括多个底板,任一所述底板独立地受一所述驱动件驱动;

23.s20,将所述映射结构的多个所述顶针的一端与所述显示面板贴合,将所述映射结构的多个所述顶针的另一端与多个所述底板贴合;

24.s30,驱动多个所述驱动件以使得多个所述驱动件对应的所述顶针沿所述竖直方向移动。

25.在本发明的一些实施例中,同时驱动多个所述驱动件,不同的所述驱动件对应的所述顶针的移动速度不同,不同的所述驱动件对应的所述顶针的移动位移不同。

26.在本发明的一些实施例中,所述映射结构第一平面映射区、第二平面映射区以及设于所述第一平面映射区和所述第二平面映射区之间的曲面映射区,所述第一平面映射区对应一所述底板,所述曲面映射区对应多个所述底板,所述第一平面映射区的所述顶针的移动速度大于所述曲面映射区的所述顶针的移动速度,所述第一平面映射区的所述顶针的移动位移大于所述曲面映射区的所述顶针的移动位移。

27.在本发明的一些实施例中,所述曲面映射区包括依次环绕所述第一平面映射区的多个子曲面映射区,每一所述子曲面映射区对应一所述底板,自所述第一平面映射区指向所述第二平面映射区的方向,多个所述子曲面映射区对应的所述顶针的移动速度逐渐减小,多个所述子曲面映射区对应的所述顶针的移动位移逐渐减小。

28.在本发明的一些实施例中,所述显示面板对应所述曲面映射区的部分发生拉伸以形成曲面。

29.本发明实施例还提供一种曲面显示面板,所述曲面显示面板采用上述实施例中的成型方法制备。

30.在本发明的一些实施例中,所述曲面显示面板包括平面显示区和绕所述平面显示区设置的曲面显示区,所述曲面显示区的外轮廓是连续的。

31.在本发明的一些实施例中,所述平面显示区的拉伸率为零,所述曲面显示区的拉伸率大于零。

32.在本发明的一些实施例中,沿所述平面显示区指向所述曲面显示区的方向,所述曲面显示区的拉伸率逐渐增大。

33.在本发明的一些实施例中,所述曲面显示区包括分别位于所述平面显示区四侧的四个第一曲面显示区,以及连接相邻的两所述第一曲面显示区的高斯区,所述高斯区的拉伸率大于所述第一曲面显示区的拉伸率。

34.本发明的有益效果为:本发明实施例提供的成型设备包括映射结构和顶升机构,映射结构包括可沿竖直方向移动的多个顶针,顶针的一端被配置为显示面板贴合,顶升结构包括底板组件和多个驱动件,底板组件包括被配置为与相应的顶针的另一端贴合的多个底板,任一底板独立地受一驱动件驱动。多个底板在对应的驱动件的作用下可对多个顶针进行分区驱动,可独立控制每一底板对应的顶针的移动位移,从而带动显示面板相应区域上升不同的位移,从而精准控制显示面板的成型过程中的形态,降低显示面板在受力拉伸变形过程中的局部应力集中现象,能实现较好的成型效果。

附图说明

35.图1为本发明实施例提供的显示面板成型前的成型设备示意图;

36.图2为本发明实施例提供的显示面板成型后的成型设备结构示意图;

37.图3为本发明实施例提供的顶升机构的结构示意图;

38.图4为本发明实施例提供的映射结构的正面结构示意图;

39.图5为本发明实施例提供的映射结构的反面结构示意图;

40.图6为本发明实施例提供的映射结构的顶针分布示意图;

41.图7为本发明实施例提供的显示面板成型前和成型后的结构示意图;

42.图8为本发明实施例提供的底板组件的平面示意图;

43.图9为本发明实施例提供的顶针的结构示意图;

44.图10为本发明实施例提供的显示面板成型后的映射结构的正面示意图;

45.图11为本发明实施例提供的软垫掺杂润滑剂前后的显示面板拉伸变形的对比示意图;

46.图12为本发明实施例提供的软垫掺杂润滑剂前后的显示面板的拉伸区域的对比示意图;

47.图13为本发明实施例提供的曲面显示面板的成型方法的步骤流程图;

48.图14为本发明实施例提供的曲面显示面板的成型过程的结构示意图;

49.图15为本发明实施例提供的曲面显示面板的结构示意图;

50.图16为现有技术的曲面显示面板为平直状态的结构示意图。

具体实施方式

51.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

52.在本技术的描述中,需要理解的是,术语“中心”、“长度”、“宽度”、“上”、“下”、“竖直”、“水平”、“顶”、“底”、等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个所述特征。在本技术的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

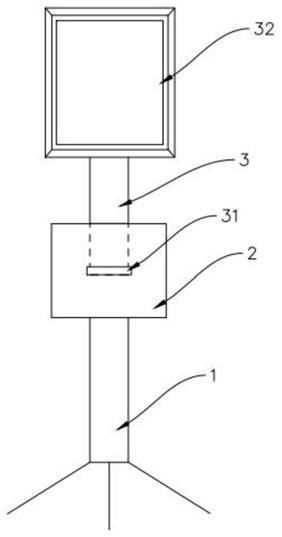

53.请参阅图1和图3,图1为本发明实施例提供的显示面板成型前的成型设备示意图,图3为本发明实施例提供的顶升机构的结构示意图。本发明实施例提供一种曲面显示面板的成型设备100,包括映射结构20和顶升机构10,所述映射结构20包括可沿竖直方向移动的多个顶针21,所述顶针21一端被配置为与显示面板200贴合,所述顶升机构10包括底板组件11和多个驱动件12,所述底板组件11包括多个底板111,所述底板111被配置为与相应的所述顶针21的另一端贴合,任一所述底板111独立地受一所述驱动件12驱动。

54.请参阅图1和图2,图2为显示面板成型后的成型设备结构示意图,本发明实施例提供的成型设备100,多个顶针21的一端与显示面板200贴合,多个顶针21的另一端与多个底板111贴合,所述显示面板200包括平面显示区和曲面显示区,所述平面显示区和所述曲面显示区对应不同的所述底板111,多个底板111在对应的驱动件12的作用下可对多个顶针21进行分区驱动,可独立控制每一底板111对应的顶针21在竖直方向上的移动位移,带动显示面板200相应区域上升不同的位移,从而精准控制显示面板200的成型过程中的形态,降低显示面板200在受力拉伸变形过程中的局部应力集中现象,能实现较好的成型效果。相比于现有技术的热压成型、真空吸附等成型方式,本发明实施例提供的成型设备具有点对点映射成型的特点,不仅能精准控制成型过程,且在常温常压下便能实现曲面显示面板的成型过程。

55.请参阅图3,所述驱动件12包括一伺服电机122和与所述伺服电机122固定连接的丝杆121,所述丝杆121远离所述伺服电机122的一端与相应的一所述底板111背离所述顶针21的一侧固定连接。

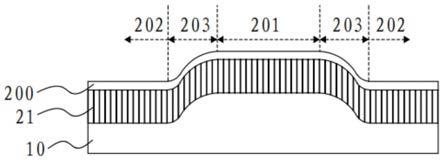

56.具体地,所述伺服电机122的旋转轴与丝杆121的中心线处于同一直线上,所述驱动件12还包括伺服驱动器,所述伺服驱动器发出脉冲控制所述伺服电机122旋转,所述丝杆121上具有螺纹,将旋转运动转化为直线运动,通过调节驱动件12的脉冲、丝杆121的螺距等参数设置,来调节驱动件12的顶升速度及顶升高度。

57.请参阅图4和图5,图4为映射结构的正面结构示意图,图5为映射结构的反面结构示意图。所述映射结构20包括一底座22,所述底座22包括多个限位孔(图中未示出),所述限位孔阵列分布于所述底座22的中部,多个所述顶针21一一对应位于所述限位孔内,并伸出所述限位孔。所述限位孔起到卡位的作用,将每个顶针21固定于设定的位置。所述限位孔被

配置为能够允许顶针21在竖直方向上运动,但不允许顶针21在水平方向上运动。

58.可以理解的是,所述映射结构20在未用于将显示面板200拉伸成型为曲面显示面板时,所述映射结构20的顶针21处于复位状态,复位状态指的是所有顶针21的用于与显示面板200贴合的一端相互平齐,其用于与底板111贴合的另一端相互平齐。

59.请参阅图1和图2,所述映射结构20包括第一平面映射区201、第二平面映射区202以及设于所述第一平面映射区201和所述第二平面映射区202之间的曲面映射区203,在成型过程中,所述第一平面映射区201内的所有顶针21在相应的底板111的作用下上升相同的位移,所述第二平面映射区202内的所有顶针21在相应的底板111作用下上升相同的位移,所述曲面映射区203内的顶针21在不同的底板111作用下上升不同的位移,即第一平面映射区201内的所有顶针21与显示面板200贴合的一端所形成表面为平面,所述显示面板200对应所述第一平面映射区201的部分不发生拉伸变形,所述第二平面映射区202内的所有顶针21与显示面板200贴合的一端形成的表面为平面,所述显示面板200对应所述第二平面映射区202的部分不发生拉伸变形,所述曲面映射区203的所有顶针21与显示面板200贴合的一端形成的表面为曲面,所述显示面板200对应所述曲面映射区203的部分发生拉伸变形,形成曲面。

60.请参阅图6和图7,图6为本发明实施例提供的映射结构的顶针分布示意图,图7为本发明实施例提供的显示面板成型前和成型后的结构示意图。显示面板200包括平面显示区aa1和曲面显示区aa2,所述平面显示区aa1与所述第一平面映射区201对应,成型后的显示面板200的平面显示区aa1的部分为一平面显示面,所述曲面显示区aa2与所述曲面映射区203对应,成型后的显示面板200的曲面显示区aa2的部分为一曲面显示面。由于所述第一平面映射区201的顶针21上升相同的高度且处于同一水平面,因此平面显示区aa1不会发生拉伸变形。所述第一平面映射区201和第二平面映射区202内的顶针21不需精准控制显示面板200的外形及拉伸变形量,因此第一平面映射区201和第二平面映射区202内的顶针21分布密度可小一些。由于所述曲面映射区203的多个顶针21上升不同的高度且处于不同的水平面,因此曲面显示区aa2会在曲面映射区203的顶针21的作用下发生拉伸变形。曲面映射区203内的顶针21需要精准控制显示面板200的外形及拉伸变形量,因此曲面映射区203内的顶针21的分布密度可大一些。换言之,所述第一平面映射区201的所述顶针21之间的间距、所述第二平面映射区202的所述顶针21之间的间距均大于所述曲面映射区203的所述顶针21之间的间距。通过将多个顶针21分区域分不同密度设计,无需整面采用高密度的顶针设计,可有效降低映射结构20的复杂程度,也能减少顶升机构10的作用区域,有利于提升顶升机构10操作的便利性。

61.进一步地,图7为本发明实施例提供的一种显示面板成型后的结构示意图。在本发明的一些实施例中,所述显示面板200成型后为四曲面显示面板,即显示面板200的中央区域为平面显示区,围绕中央区域的四周为曲面显示区。请参阅图6,相应地,为形成上述四曲面显示面板,所述曲面映射区203环绕所述第一平面映射区201,所述第二平面映射区202环绕所述曲面映射区203。

62.具体地,请参阅图3和图8,图8为底板组件的平面示意图。所述底板组件11包括一第一底板111a和多个第二底板111b,所述第一底板111a被配置为贴合所述第一平面映射区201的多个所述顶针21,所述曲面映射区203包括多个子曲面映射区,每一所述第二底板

111b被配置为对应贴合一所述子曲面映射区的多个所述顶针21。在本发明实施例中,由于所述第二平面映射区202的顶针21不需进行驱动,因此无需在第二平面映射区202的对应处设置底板。可以理解的是,在其他实施例中,若第二平面映射区202对应的显示面板的部分需要在顶针作用下进行成型时,应当在所述第二平面映射区202设置对应的底板以驱动该处的顶针。

63.进一步地,所述曲面映射区203的多个子曲面映射区依次环绕所述第一平面映射区201,相应地,多个所述第二底板111b依次环绕所述第一底板111a,以实现每一子曲面映射区的顶针21均受一个所述第二底板111b驱动。多个所述第二底板111b在对应的驱动件12的作用下,对曲面映射区203的多个顶针21进行分区驱动,可以精准控制显示面板200在成型过程中的形态,有效降低显示面板200在拉伸变形过程中的局部应力集中现象,达到好的四曲面成型效果。

64.请参阅图9,图9为本发明实施例提供的顶针的结构示意图。本发明实施例的顶针21包括顶针主体211、位于所述顶针主体211一端的软垫212、以及位于所述顶针主体211另一端的润滑层213,所述软垫212用于与所述显示面板200贴合,所述润滑层213用于与相应的底板111贴合。

65.由于所述顶针21的上端需要与显示面板200贴合,因此为了避免顶针21在顶升过程中对显示面板200造成损伤,在顶针主体211的一端设置软垫212,起到保护显示面板200的作用。优选地,所述软垫212的弹性模量为1~1.4gpa,在此弹性模量范围内,可有效防止显示面板200损伤。

66.在本发明的一些实施例中,所述软垫212的材料包括硅胶,所述软垫212与所述显示面板200贴合的一侧表面可为球面。

67.由于所述顶针21的下端需要与底板111贴合,在底板111的顶升作用下,顶针21沿竖直方向向上移动。为了避免顶针21与底板111的摩擦系数太大,在所述顶针主体211的另一端设置润滑层213,起到润滑和防磨损的作用。优选地,所述润滑层213的表面摩擦系数为0.02~0.10,在此摩擦系数范围内,可有效降低顶针21与底板111之间的磨损。

68.在本发明的一些实施例中,所述润滑层213的材料包括具有润滑作用的氟树脂,所述氟树脂可为铁氟龙材料。可通过在所述顶针主体211需与底板111接触的部分刷涂一层铁氟龙材料而形成所述润滑层213。

69.所述顶针21的整体可为圆柱形,具体地,所述顶针主体211可为圆柱形。在本发明的实施例中,所述曲面映射区203内的所述顶针主体211的侧表面为不平整表面,以增大曲面映射区203内的顶针主体211侧表面的阻尼,使顶针21缓慢上移,且相邻的顶针21不会被显示面板带动向上运动,从而增大曲面映射区203对应的各个点位顶针21的位移的精准度,进一步提升显示面板的拉伸变形的精确度。

70.由于第一平面映射区201内的各个顶针21被顶升的位移相同,不会发生拉伸,因此第一平面映射区201的顶针主体211的侧面无需做不平整的表面处理,所述第一平面映射区201的所述顶针主体211的侧表面的摩擦系数小于所述曲面映射区203的所述顶针主体211的侧表面的摩擦系数。

71.在本发明的一些实施例中,通过在顶针主体211的侧表面进行磨砂处理,来提高表面粗糙度以形成不平整表面。还可在顶针主体211的侧表面涂覆阻尼液,增加表面阻尼。

72.所述顶针主体211的材料包括不锈钢等金属材料或硬质材料。

73.在本发明的一些实施例中,第一平面映射区201和第二平面映射区202内的顶针21的宽度大于或等于曲面映射区203的顶针21的宽度。本实施例提及的顶针21的宽度指的是顶针21的顶针主体211的横截面的宽度,当顶针主体211形状为圆柱体时,顶针21的宽度指的是顶针主体211的直径。

74.本发明的实施例的成型设备100可应用于小型尺寸(如手机大小)的显示面板的成型,相邻的顶针21的中心线之间的间距s小于1毫米,所述顶针主体211的柱形直径w小于或等于0.5毫米。在其他实施例中,所述成型设备100还可用于大型尺寸(如电视),顶针21的实际尺寸可根据成型产品的尺寸及需进行拉伸区域的面积来设计。

75.请参阅图10,图10为显示面板成型后的映射结构的正面示意图。在成型过程中,与第一平面映射区201对应的第一底板111a、与多个子曲面映射区一一对应的第二底板111b在各自对应的驱动件12的作用下竖直向上运动,多个顶针21在不同底板111的作用下被顶升,在竖直方向发生不同程度的位移,显示面板200随之被顶针21向上顶起,此时显示面板200对应所述第一平面映射区201的部分被同一底板111顶升,因此不发生拉伸变形,显示面板对应曲面映射区203的部分被不同的底板111以不同的速度或位移顶升,发生局部拉伸变形,这种拉伸变形随着顶针21上移量的增加而增大,直至显示面板拉伸区域的变形形状达到预设的形态,从而完成显示面板200的成型,成型后的显示面板、具有与第一平面映射区201和曲面映射区203的多个顶针21的一端形成的表面具有相同的形状。此种成型方式不需热压、不需真空吸附,在常温常压下便能实现显示面板200的成型,且成型过程可控,也能避免对显示面板200造成损伤。

76.进一步地,在本发明的一些实施例中,曲面映射区203内的顶针21的软垫212掺杂有润滑剂,以降低曲面映射区203内的软垫212的表面能,使得曲面映射区203内的软垫212在与显示面板200贴合接触时,显示面板200对应曲面映射区203的部分在发生拉伸时,显示面板200会相对顶针21左右滑动,拉伸变形会向两边过渡,能够有效降低显示面板200在拉伸变形的过程中的局部应力集中。

77.具体地,所述显示面板200通过粘胶层(图中未示出)贴合在顶针21上。通过对曲面映射区203的软垫212进行表面能降低处理,该表面能以低到能够使得该软垫212不与粘胶层发生粘结为准,而第一平面映射区201对应的显示面板200的部分不会发生拉伸变形,因此第一平面映射区201的顶针21的软垫212不需做表面能降低处理,与第一平面映射区201的顶针21的软垫212与所述粘胶层粘结,以起到固定作用,避免显示面板200在成型过程中发生位移。本发明实施例提及的表面能定义是材料表面相对于材料内部所多出的能量,被粘物的表面能越低,润湿性越差,粘接效果越差。

78.所述润滑剂包括氟树脂。具体地,可将软垫212预先置于有机溶剂(酒精、二甲苯等)中溶胀,再置于氟树脂溶液中,使氟树脂侵入到软垫的组织内,等溶剂挥发后,氟树脂会被封闭在软垫中,经这样处理后的软垫具有润滑涂层不易脱落的特点,具有持久的润滑性,其表面能低,不能与oca等粘胶层粘接。在其他实施例中,还可在软垫表面直接涂覆一层氟树脂溶液,但涂覆的方式在使用一段时间后,涂层易脱落,润滑性会降低。所述氟树脂具体可为铁氟龙,铁氟龙表面张力仅有0.019n/m,表面能小,与oca等粘胶层的粘结性能差。软垫的表面能设计的大小取决于氟树脂等润滑剂选择的种类及粘胶层的类型来确定。

79.在显示面板成型过程中,曲面映射区203对应的显示面板发生局部拉伸,曲面映射区203的多个顶针21发生不同程度的位移,显示面板的拉伸变形随着顶针上移量的增加而增大,由于本实施例的曲面映射区203的顶针的顶端具有低表面能的软垫212,软垫212不与粘胶层粘结,显示面板可沿着平面方向发生轻微滑动,因此显示面板200在此处的拉伸变形会向两边过渡,这种过渡可以有效降低显示面板在拉伸变形的整个过程中的局部应力集中。

80.请参阅图11,图11为软垫掺杂润滑剂前后的显示面板拉伸变形的对比示意图,如图11的a和b所示,由于未加入润滑剂,因此软垫212通过粘胶层与显示面板200粘结固定,顶针21与显示面板200之间不可滑动,此时显示面板参与拉伸变形区域为所述曲面仿形面113对应的区域,显示面板参与变形的截面周长从l1拉伸为l1’。如图11的c和d所示,曲面映射区203对应的顶针21的软垫212掺杂有润滑剂,软垫表面能降低,显示面板对应该顶针21的部分可水平滑动,此时显示面板200参与拉伸变形区域会在曲面映射区203对应的区域的基础上进行外扩(由l1变为l2),显示面板参与变形的截面周长由l2拉伸为l2’,由于此两种拉伸方式的曲面映射区203对应位置的底板111的顶升高度相同,两种方式的显示面板的拉伸变形后的外形相同,因此δl=l1

’‑

l1=l2

’‑

l2。

81.请参阅图12,图12的a为未加入润滑剂时的显示面板拉伸区域的平面示意图,图12的b为曲面映射区203的顶针的软垫掺杂有润滑剂时的显示面板拉伸区域的平面示意图。采用掺杂有润滑剂的顶针21使得显示面板参与拉伸变形的区域的原始面积从s1增大到s2,拉伸后产生实际变形的面积δs=δl

×

c,其中c为显示面板的曲面边缘部分曲率发生突变交界处的周长,由于曲面映射区203对应的底板的顶升高度不变,所以c为常数。显示面板的拉伸率为δs/s,而δs/s=(δl

×

c)/s,因此显示面板的拉伸率与参与拉伸变形区域的面积有关,参与拉伸变形区域面积越大,显示面板的拉伸率越小。顶针的软垫掺杂有润滑剂的设计,可使得显示面板具有更大区域参与拉伸,显示面板在拉伸过程中的拉伸率越小,越易达到曲面贴合的效果及提高弯曲成型的成功率。

82.在本发明的实施例中,所述显示面板200为可拉伸的显示面板,包括oled显示面板、micro led显示面板中的任意一种。

83.所述显示面板200为可拉伸的显示面板,在外力作用下可发生拉伸变形。在本发明的一些实施例中,所述显示面板200具有可拉伸的岛桥结构,包括多个像素岛和连接相邻两所述像素岛的连接桥,所述像素岛上设置有像素驱动电路及与所述像素驱动电路电连接的像素发光单元,所述连接桥上设置有电连接相邻两像素岛上的像素驱动电路的多条走线。所述连接桥的形状包括蛇形或s形,所述像素岛可为刚性岛,在显示面板200发生拉伸变形时,所述连接桥参与拉伸,像素岛不发生拉伸,从而保护像素岛上的器件不受影响。

84.所述显示面板200还可包括设置于所述像素岛和所述连接桥一侧的第一柔性支撑层和设置于所述像素岛和所述连接桥另一侧的第二柔性支撑层,所述第一柔性支撑层和所述第二柔性支撑层起到支撑、保护作用,避免显示面板200在拉伸过程中,像素岛和连接桥发生扭曲变形。所述第一柔性支撑层和第二柔性支撑层的材料包括弹性优良的pdms(polydimethylsiloxane,聚二甲基硅氧烷,)基材。

85.具备上述可拉伸性能的显示面板200与常规的显示面板相比,在进行3d贴合实现四曲面显示时,在外力作用下其可发生局部拉伸变形,四个角落不会出现冗余部分,不会出

现褶皱。具备上述可拉伸性能的显示面板200在本发明实施例提供的成型设备100的作用下,能够从平面状态拉伸到所需的特定四曲面桩专题,且本发明实施例提供的成型设备100的成型方式在常温下便能进行,同时能保证显示面板200整体的拉伸形变过程可控。

86.请参阅图3、图13、图14,基于上述曲面显示面板的成型设备,本发明实施例还提供一种曲面显示面板的成型方法,包括以下步骤:s10,提供一种曲面显示面板的成型设备100,包括映射结构20和顶升机构10,所述映射结构20包括可沿竖直方向移动的多个顶针21,所述顶升机构10包括底板组件11和多个驱动件12,所述底板组件11包括多个底板111,任一所述底板111独立地受一所述驱动件12驱动;s20,将所述映射结构20的多个所述顶针21的一端与所述显示面板200贴合,将所述映射结构20的多个所述顶针21的另一端与多个所述底板111贴合;s30,驱动多个所述驱动件12以使得多个所述驱动件12对应的所述顶针21沿所述竖直方向移动。

87.所述成型设备100的具体结构可参考上述实施例的描述,这里不再赘述。

88.所述显示面板200的一侧预先贴合有粘胶层,再将粘胶层与多个所述顶针21的一端贴合,以固定所述显示面板200与顶针21,使得后续成型过程中能点对点的将顶针21的外形映射在显示面板上。

89.在所述s20中,多个所述顶针21与显示面板贴合的一端相互平齐,多个所述顶针21的与多个底板111贴合的另一端相互平齐,即多个底板111的顶面(与顶针21贴合的一侧表面)相互平齐。

90.在本发明的一些实施例中,可同时驱动多个所述驱动件12,不同的驱动件12驱动对应的底板111的驱动速度不同,以使得不同的驱动件12对应的顶针21的移动速度不同,不同的驱动件12对应的顶针21的移动位移不同,从而促使显示面板200的不同位置上升不同的位移,形成预设的曲面形状。

91.具体地,所述第一平面映射区201的所述顶针21的移动速度大于所述曲面映射区203的所述顶针21的移动速度,所述第一平面映射区201的所述顶针21的移动位移大于所述曲面映射区203的所述顶针21的移动位移。

92.进一步地,自所述第一平面映射区201指向所述第二平面映射区202的方向,多个所述子曲面映射区对应的所述顶针21的移动速度逐渐减小,多个所述子曲面映射区对应的所述顶针21的移动位移逐渐减小,从而形成中部为平面、四周为曲面的四曲面显示面板。

93.本发明实施例中的第一平面映射区201和曲面映射区203的顶针21均对应有一底板111,以被驱动向上顶升。每一底板111对应的顶针21圈数可不相同,曲面映射区203对应的底板111的个数越多,则曲面成型的形态控制的越精准。具体底板111对应的顶针21圈数视实际显示面板的尺寸大小及生产成本而定。

94.在成型过程中,所述显示面板200对应第一平面映射区201的部分不发神拉伸,显示面板对应所述曲面映射区的部分发生拉伸以形成曲面。

95.请参阅图15,在本发明的实施例中,所述曲面映射区203内设置有至少3个所述顶针21,所述曲面映射区203的顶针21与显示面板200贴合的一端顶升以形成至少一个圆弧面,所述显示面板200对应所述第一平面映射区201的部分(即平面显示区aa1的部分)的预设上升高度为h,所述显示面板200对应所述曲面映射区203的部分(即曲面显示区aa2的部分)的预设弯曲曲率半径为r,所述曲面映射区203的顶针21之间的间距为p,其中,(2p)2≤

r2‑

(r

‑

h)2,即

96.基于上述成型方法和成型设备的应用,本发明实施例还提供一种曲面显示面板,由上述成型方法制备。请参阅图7,所述曲面显示面板200包括平面显示区aa1和曲面显示区aa2,所述曲面显示区aa2围绕所述平面显示区aa1,所述平面显示区aa1与所述第一平面映射区201对应,所述曲面显示区aa2与所述曲面映射区203对应。所述曲面显示面板200可以为可拉伸显示面板,对于可拉伸显示面板的描述可参考前述描述。

97.请参阅图7,在本发明的实施例中,所述曲面显示面板200的曲面显示区aa2的外轮廓是连续的,本发明实施例不需对曲面显示面板200的边角处进行异形切割,便能形成四面曲形状。而在现有技术中,如图16所示,图16为现有技术的曲面显示面板为平直状态的结构示意图,通常为了防止显示面板在曲面成型过程中,边角处发生褶皱,会在显示面板的边角处进行异形切割以形成缺口101,现有显示面板的曲面显示区的外轮廓是不连续性的,存在缺口设计。

98.进一步地,由于所述平面显示区aa1各处被顶升的高度相同,因此所述平面显示区aa1不会受到拉伸,所述平面显示区aa1的拉伸率为零。由于所述曲面显示区aa2的显示面为曲面,其不同位置被顶升的高度不同,因此所述曲面显示区aa2会受到拉伸,所述曲面显示区aa2的拉伸率大于零。

99.当所述曲面显示面板200放置在水平面时,(即水平面与平面显示区aa1所在的平面平行),水平面的单位面积为s0,在水平面的单位面积区域内所正对的曲面显示面板200的实际面积为sa,具有曲面形状的所述曲面显示面板200的拉伸率可定义为:(sa

‑

s0)与s0的比值。对于单位面积区域内所正对的曲面显示面板200的实际面积的测量,可利用3d测量仪器进行扫描和计算而获得。所述曲面显示面板200的某个区域的拉伸率越大,其对应的曲率越大,其对应的拉伸程度越大。

100.在本发明的实施例中,请参阅图7,在所述曲面显示面板200中,沿所述平面显示区aa1指向所述曲面显示区aa2的方向,所述曲面显示区aa2的拉伸率逐渐增大,其拉伸程度逐渐增大。

101.具体地,所述曲面显示面板200可为四曲面显示面板,所述曲面显示区aa2包括分别位于所述平面显示区aa1四侧的第一曲面显示区201a,以及连接相邻的两所述第一曲面显示区201a的高斯区201b,所述高斯区201b的拉伸率大于所述第一曲面显示区201a的拉伸率。

102.相比于图16中的现有技术,本发明实施例的高斯区201b内无需进行异形切割,相邻两个第一曲面显示区201a之间不存在拼缝。而现有技术的曲面显示面板中,由于在边角处需进行异形切割,形成有缺口101,导致其曲面显示区会存在拼缝。

103.所述平面显示区aa1每一边侧对应的第一曲面显示区201a沿垂直于该边侧的方向进行拉伸,即第一曲面显示区201a仅沿一个方向拉伸。所述高斯区201b位于所述曲面显示面板200的边角处,与两个不同拉伸方向的第一曲面显示区201a相邻,因此所述高斯区201b会受到两个方向的拉伸,因此高斯区201b的拉伸程度会大于第一曲面显示区201a的拉伸程度。

104.综上,本发明实施例提供一种曲面显示面板的成型设备及其成型方法、曲面显示

面板,成型设备100包括映射结构20和顶升机构10,映射结构20包括可沿竖直方向移动的多个顶针21,顶针21的一端被配置为显示面板200贴合,顶升机构10包括底板组件11和多个驱动件12,底板组件11包括被配置为与相应的顶针21的另一端贴合的多个底板111,任一底板111独立地受一驱动件12沿竖直方向驱动。多个底板111在对应的驱动件12的作用下可对多个顶针21进行分区驱动,可独立控制每一底板111对应的顶针的移动位移,从而带动显示面板200相应区域上升不同的位移,从而精准控制显示面板200的成型过程中的形态,降低显示面板200在受力拉伸变形过程中的局部应力集中现象,能实现较好的成型效果。

105.在上述实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详述的部分,可以参见其他实施例的相关描述。

106.以上对本发明实施例所提供的一种曲面显示面板的成型设备及其成型方法、曲面显示面板进行了详细介绍,本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的技术方案及其核心思想;本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例的技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。