1.本发明涉及照明技术领域,尤其涉及一种发光二极体支架料带加工方法及其加工设备。

背景技术:

2.发光二极体光源具有发光效率高,耗电量少,使用寿命长,可靠性强和有利于环保等优点,广泛应用于工业、生活等方面。

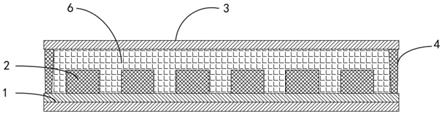

3.请参阅图1,是现有技术一种发光二极体基板料带的平面示意图。现有技术的发光二极体基板料带制作工艺是将基板20固定至发光二极体支架料带10上,所述发光二极体支架料带10包括第一料带11、第二料带13及支撑条15,所述第一料带11及所述第二料带13轴对称设置。所述支撑条15用以连接所述第一料带11及所述第二料带13,并固定所述第一料带11及所述第二料带13的间距,以固定所述基板20,所述发光二极体支架料带10的宽度为75.95mm。

4.但是,所述基板20固定后,所述支撑条15属于需切除部件。且所述发光二极体支架料带10由导电片加工而成,作为原材料的导电片宽度为76mm,在加工工程中,对所述支撑条15保持的所述第一料带11及所述第二料带13之间间距内的导电片片进行了切除,导电片利用率不高,造成原材料浪费。

5.因此,需要提供一种新的发光二极体支架料带加工设备及其加工方法解决上述导电片利用率不高、浪费原材料的技术问题。

技术实现要素:

6.本发明为了解决上述导电片利用率不高、浪费原材料的问题,提供一种金属片利用高、节省原材料的发光二极体支架料带加工设备及其加工方法。

7.一种发光二极体支架料带的加工方法,包括如下步骤:

8.提供连接状态下的发光二极体支架料带,切除所述发光二极体支架料带的连接部,将所述发光二极体支架料带的左料带及右料带分离至设置间距,所述发光二极体支架料带由所述连接状态进入分离状态;

9.提供基板,弯折所述左料带及所述右料带固定所述基板,

10.其中,所述设置间距对应所述基板设置。

11.进一步地,所述基板包括依序连接设置的第一固定端、裸露部及第二固定端,所述左料带用于弯折固定所述第一固定端,所述右料带用于弯折固定所述第二固定端,所述设置间距等于所述裸露部的长度。

12.进一步地,所述基板为陶瓷基板。

13.发光二极体支架料带,包括左料带、右料带、连接部、分离状态和连接状态,处于所述连接状态时,所述连接部连接所述左料带及所述右料带,处于所述分离状态时,所述连接部被切除,所述左料带及所述右料带分离至所述设置间距。

14.一种发光二极体支架料带的加工设备,包括裁切机构及铆压机构,所述裁切机构包括左定位针组、右定位针组及裁切刀,所述左定位针组及所述右定位针组分别对应所述连接状态下的发光二级体支架料带的左料带及右料带设置,裁切刀对应所述发光二极体支架料带的连接部设置,用于切除所述连接部,所述铆压机构包括送料板、导料槽、间隔件及铆压模具,所述导料槽及所述间隔件设于所述送料板,所述间隔件将所述导料槽间隔为左导料槽及右导料槽,所述左导料槽及所述右导料槽分别对应所述分离状态下的发光二级体支架料带的左料带及右料带设置,所述铆压模具用于弯折所述左料带及所述右料带固定所述基板,其中,所述间隔件的宽度为所述设置间距。

15.进一步地,所述裁切机构与所述铆压机构设于同一轴线。

16.进一步地,所述裁切机构还包括送料组件,所述送料组件牵引所述发光二极体支架料带向所述裁切刀方向移动,包括动力齿轮,所述动力齿轮的轮齿贯穿所述发光二极体支架料带。

17.进一步地,所述裁切机构还包括裁切下模,用于承载所述发光二极体支架料带,所述裁切下模包括分别对应左定位针组及所述右定位针组设置的左定位针孔及右定位针孔。

18.进一步地,所述铆压机构还包括步距送料组件,临近所述送料板设置,用于将所述发光二级体支架料带向所述铆压模具方向传送,所述步距送料组件包括左送料针组及右送料针组,所述左送料针组及所述右送料针组分别对应所述分离状态下的发光二级体支架料带的左料带及右料带设置。

19.进一步低,所述左定位针组及所述右定位针组的间距小于所述左送料针组及所述右送料针组的间距。

20.相较于现有技术,本发明的发光二极体支架料带的加工方法,通过先切除所述连接部,再进行铆压固定所述基板至所述发光二级体支架料带的方法,所述发光二级体支架料带不需预留长度以固定所述基板,设置所述发光二极体支架料带的左料带及右料带的间距小于所述裸露部的长度,提高了金属片利用率,节省了原材料。

21.同时,采用本发明的发光二极体支架料带的加工方法,使用所述发光二级体支架料带的加工设备对所述发光二级体支架料带30进行加工,所述分离状态下的所述发光二级体支架料带可以适用于不同长度的基板,使用灵活方便。

附图说明

22.图1是现有技术一种发光二极体基板料带的平面示意图;

23.图2是本发明揭示的一种发光二极体支架料带的平面结构示意图;

24.图3是用于固定至图2所示的发光二极体支架料带的基板的平面示意图;

25.图4是图2所示的区域iv的局部放大图;

26.图5是本发明揭示的一种发光二极体支架料带的加工设备的结构框图;

27.图6是图5所示的料带进料机构的立体组装示意图;

28.图7是图5所示的裁切机构的立体组装示意图;

29.图8是图7所示的送料组件的立体部分分解示意图;

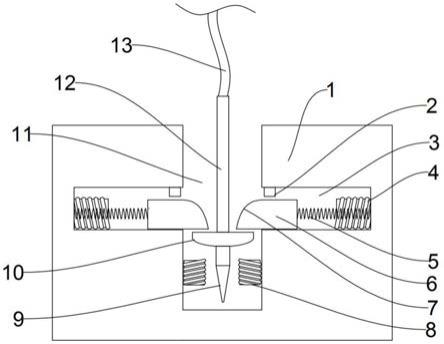

30.图9是图7所示的裁切组件的正视图;

31.图10是图7所示裁切下模的裁切位置示意图;

32.图11是图5所示的铆压机构的立体组装示意图;

33.图12为图11所示的步距送料组件另一角度的立体结构示意图;

34.图13是图2所示发光二极体支架料带加工过程中的状态变化示意图。

具体实施方式

35.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

36.请参阅图2,是本发明揭示的一种发光二极体支架料带的平面结构示意图。所述发光二极体支架料带30用于固定基板40,所述基板40包括依序连接设置的第一固定端41、裸露部43及第二固定端45,所述裸露部43长度为l,如图3所示。在本实施例中,所述基板40为陶瓷基板。

37.请参阅图4,是图2所示的区域iv的局部放大图。所述发光二极体支架料带30包括左料带31、右料带33及连接部35。所述左料带31与所述右料带33对应设置,所述连接部35同时连接所述左料带31及所述右料带35。所述发光二极体支架料带30采用金属片加工形成,所述左料带31、所述右料带33及所述连接部35为一体结构。在本实施例中,所述金属片为钢片,所述发光二极体支架料带30宽度为38.95mm,作为原材料的钢片宽度为39mm。

38.所述左料带31用于固定所述第一固定端41,包括左本体311及多个左端子313。所述左端子313自所述左本体311向所述右料带方向延伸形成。多个所述左端子313相互间隔阵列设置。

39.所述左本体311包括左切边槽3111、左定位孔3113及左逃料孔3115。所述左切边槽3111设于所述左本体311远离所述连接部35的边缘,所述左切边槽3111数量为多个,相互间隔阵列设置。所述左逃料孔3115设于所述左本体311与所述连接部35连接端,所述左逃料孔3115数量为多个,相互间隔阵列设置。所述左定位孔3113设于所述左切边槽3111与所述左逃料孔3115之间,所述左定位孔3113数量为多个,相互间隔阵列设置。

40.所述左端子313包括依序连接设置的延伸部3135、左接触部3131及左弯折脚3133。所述延伸部3135自所述左本体311延伸形成,包括方向识别孔31351,用于人工识别所述发光二极体支架料带30的方向。所述左弯折脚3133自所述左接触部3131向所述发光二极体支架料带30的长度方向延伸形成,所述左接触部3131用于接触所第一固定端41,所述左弯折脚3133用于弯折固定所述第一固定端41。

41.其中,所述左弯折脚3133数量为四,分设所述左接触部3131两侧,每一侧相互间隔设置两所述左弯折脚3133。

42.对应地,所述右料带33用于固定所述第二固定端45,包括右本体331及多个相互间隔设置的右端子333。所述右本体331包括右切边槽3311、右定位孔3313及右逃料孔3315。所述右端子333包括依序连接设置的右延伸部3335、右接触部3331及右弯折脚3333。所述右延伸部3335包括机器识别孔33351。所述左端子313及所述右端子333的间距d小于所述裸露部43的长度l。

43.在本实施例中,所述左料带31与所述右料带33基本对称设置,唯一区别在于:所述

方向识别孔31351与所述机器识别孔3335设置不同,所述方向识别孔31351为矩形孔,为人工识别方便较大,所述机器识别孔33351为圆孔。

44.所述连接部35包括左连接部351、右连接部353及中间连接部355。所述左连接部351与所述右连接部353对称设置。所述述中间连接部355同时连接所述左连接部351及所述右连接部353,所述左连接部351及所述右连接353分设所述中间连接部355两侧。

45.所述左连接部351自所述左本体311向所述中间连接部355方向延伸形成,与所述左端子313相互间隔设置。所述左连接部351数量为多个,且相互间隔设置,每二所述左连接部351之间设置三个所述左端子313。

46.对称地,所述右连接部353自所述右本体331向所述中间连接部355方向延伸形成,与所述右端子333相互间隔设置。所述右连接部353数量为多个,且相互间隔设置,每二所述右连接部353之间设置三个所述右端子333。

47.所述发光二极体支架料带30还包括分离状态和连接状态,处于所述连接状态时,所述连接部35连接所述左料带31及所述右料带33;处于所述分离状态,所述连接部35被切除,所述左料带31及所述右料带33分离至设置间距,所述设置间距为所述基板40的裸露部43的长度l。

48.本发明还提供一种发光二级体支架料带的加工设备50,如图5所示,所述发光二级体支架料带的加工设备50包括料带进料机构51、裁切机构52、点胶机53、铆压机构55及基板进料机构57。所述料带进料机构51、所述裁切机构52与所述铆压机构55设于同一轴线。所述发光二极体支架料带30自所述料带进料机构51进入所述发光二极体支架料带的加工设备50。

49.请参阅图6,是图5所示的料带进料机构的立体组装示意图。在本实施例中,所述料带进料机构51为进料盘。

50.请参阅图7,是图5所示的裁切机构的立体组装示意图。所述裁切机构52用于裁切所述连接部35,包括机架521、送料组件523及裁切组件525。所述送料组件523及所述裁切组件525设于所述机架521,所述送料组件523及所述裁切组件525同一轴线连接设置。

51.请参阅图8,是图7所示的送料组件的立体部分分解示意图,所述送料组件523用于提供动力牵引所述发光二极体支架料带30的进料方向,包括过料板5231、第一限位件5233、动力齿轮5235及第二限位件5237。所述第一限位件5233叠设于所述过料板5231,所述发光二极体支架料带30夹设于所述过料板5231及所述第一限位件5233之间,限制所述发光二极体支架料带30的左右偏移及向上弯曲。所述过料板5231对应所述动力齿轮5235设第一通孔52311,所述动力齿轮5235的轮齿贯穿所述第一通孔52311。所述动力齿轮5235的数量为二,分别对应所述左料带31及所述右料带33,二所述动力齿轮5235的轮齿对应贯穿所述左料带31的左定位孔3113及所述右料带33的右定位孔3313。当所述动力齿轮5235转动时,所述动力齿轮5235的轮齿通过所述左定位孔3113及所述右定位孔3313,带动所述发光二极体支架料带30向所述裁切组件525方向移动。

52.所述第一限位件5233对应所述动力齿轮5235的轮齿贯穿右定位孔3313的部位设第二通孔52331,所述第二限位件5237设于所述第二通孔52331处,抵接所述右料带33,所述第二限位件5237为滚轮,所述滚轮包括对应所述动力齿轮5235的轮齿设置的凹槽,防止所述动力齿轮5235的轮齿脱离所述左定位孔3113及所述右定位孔3313。

53.请参阅图9及图10,其中图9是图7所示的裁切组件的正视图,图10是图7所示裁切下模的裁切位置示意图。所述裁切组件525与所述过料板5231连接,包括相互配合的裁切下模5251及裁切上模5253。所述裁切下模5251与所述过料板5231相接设置,用于承载所述发光二极体支架料带30。所述裁切下模5251包括裁切管52511、左定位针孔52513及右定位针孔52515,所述裁切管52511对应所述连接部35设置,且夹设于所述左定位针孔52513及右定位针孔52515之间。所述裁切上模5253包括朝向所述裁切下模5251设置的左定位针组52531、右定位针组52533及裁切刀52535,所述左定位针组52531及所述右定位针组52533分别对应所述连接状态下的发光二级体支架料带30的左定位孔3113及右定位孔3313,所述左定位针孔52513及所述右定位针孔52515分别对应所述左定位针组52531及所述右定位针组52533设置。所述裁切刀52535对应所述连接部35及所述裁切管52511设置,所述裁切刀52535向所述裁切管52511方向移动,所述连接部35被裁切,且自所述裁切管52511出料。

54.其中,所述左定位针组52531依次穿过所述左定位孔3113及所述左定位针孔52513,所述右定位针组52533依次穿过所述右定位孔3313及右定位针孔52515,定位所述发光二级体支架料带30,实现精准裁切,且防止在裁切过程中,所述发光二级体支架料带30受力偏移,造成裁切位置偏移。所述裁切下模5251还包括分离件52517,用于分离切除所述连接部35后的所述左料带31及所述右料带33。

55.请结合参阅图11及图12,其中图11是图5所示的铆压机构的立体组装示意图,图12为图11所示的步距送料组件另一角度的立体结构示意图。切除所述连接部35后,所述分离状态下的发光二级体支架料带30进入所述铆压机构55,所述铆压机构55包括送料板551、导料槽553、间隔件554、铆压模具556及步距送料组件558。所述送料板551与所述铆压模具556相接设置。

56.所述导料槽553及所述间隔件554设于所述送料板551,所述间隔件554将所述导料槽553间隔为左导料槽5531及右导料槽5533,所述左导料槽5531及所述右导料槽5533分别对应所述分离状态下的发光二级体支架料带30的左料带31及右料带33设置,所述左料带31自所述左导料槽5531由所步距送料组件558送料至所述铆压模具556,所述右料带31自所述右导料槽5533由所步距送料组件558送料至所述铆压模具556。所述间隔件554的宽度为设置间距,从而保持所述左料带31及右料带33的间距为所述设置间距,所述设置间距即为所述基板40裸露部43的长度l。

57.所述步距送料组件558设于所述送料板551下,用于将所述发光二级体支架料带30向所述铆压机构55方向传送,每次传送一个步距长度。所述步距送料组件558包括左送料针组5581及右送料针组5583,所述左送料针组5581及右送料针组5583分别对应所述分离状态下的发光二级体支架料带30的左定位孔3113及右定位孔3313设置。

58.在本实施例中,所述左定位针组52531及所述右定位针组52533的间距小于所述左送料针组5581及所述右送料针组5583的间距。当然在其他实施例中,根据实际需求,所述左定位针组52531及所述右定位针组52533的间距可设置为大于所述左送料针组5581及所述右送料针组5583的间距。

59.所述步距送料组件558工作时,所述左送料针组5581及右送料针组5583向所述送料板551方向移动,分别对应贯穿所述左定位孔3113及所述右定位孔3313,然后向所述铆压模具556方向,移动一个步距长度,从而带动所述发光二级体支架料带30向所述铆压模具

556方向移动;所述左送料针组5581及右送料针组5583向远离所述送料板551方向移动,脱离所述左定位孔3113及所述右定位孔3313,再向远离所述铆压模具556方向移动,进行复位。即,所述步距送料组件558在一个步距长度内往复移动,完成将所述发光二级体支架料带30向所述铆压机构55方向传送。

60.其中,所述点胶机53临近所述送料板551与所述铆压模具556相接处设置,用于向所述左端子313及所述右端子333点胶,加强固定效果。

61.所述铆压模具556用于对点胶后的所述发光二级体支架料带30进行铆压,从而将所述基板40固定至所述发光二级体支架料带30。所述铆压模具556包括相互配合的铆压上模5561和铆压下模5563。通过所述铆压上模5561和所述铆压下模5563的开合,完成铆压固定。

62.所述基板进料机构57包括依序设置的振盘571、直振板573及吸料臂575,所述基板40自所述振盘571进入所述直振板573,自动整齐排列。当所述铆压上模5561和所述铆压下模5563开模时,所述吸料臂575将所述基板40移动至位于所述铆压下模5563处的发光二级体支架料带30上,具体而言,所述基板40的第一固定端41放置在所述左端子313的左接触部3131,所述基板40的第二固定端45放置在所述右端子333的右接触部3331。放置完成后,所述铆压上模5561和所述铆压下模5563合模。合模时,所述铆压下模5563抵接所述左接触部3131及所述右接触部3331,所述铆压上模5561弯折所述左弯折脚3133固定所述第一固定端41,同时弯折所述右弯折脚3333固定所述第二固定端45。在本实施例中,所述基板进料机构57数量为二,交替将所述基板40移动至所述铆压下模5563处。合模后,开模时,一所述基板进料机构57复位,另一所述基板进料机构57将所述基板40移动至位于所述铆压下模5563处。

63.所述铆压模具556还包括切断刀(图未示),将铆压后的所述发光二级体支架料带30切片,具体而言,在所述铆压模具556的出料端,当所述铆压后的所述发光二级体支架料带30出料至预定长度后,切断所述发光二级体支架料带30。

64.请参阅图13,是图2所示发光二极体支架料带加工过程中的状态变化示意图。本发明还提供一种发光二极体支架料带的加工方法,包括如下步骤:

65.所述连接状态的发光二极体支架料带30自所述料带进料机构51进入所述发光二极体支架料带的加工设备50;

66.所述裁切机52切除所述连接部35;

67.所述铆压机构55将所述左料带31及所述右料带33分离至所述设置间距;

68.所述点胶机53向所述左料带31及所述右料带33点胶;

69.所述基板40自所述基板40进料机构57进料;

70.所述铆压机构55弯折所述左料带31及所述右料带33固定所述基板40;

71.所述铆压机构55按照所述预定长度切断所述发光二极体支架料带30。

72.相较于现有技术,本发明的发光二极体支架料带的加工方法,通过先切除所述连接部35,再进行铆压固定所述基板40至所述发光二级体支架料带30的方法,所述发光二级体支架料带30不需预留长度l的空间以固定所述基板40,设置所述发光二极体支架料带30的左端子313及右端子333的间距d小于所述裸露部43的长度l,提高了金属片利用率,节省了原材料。

73.较优的,相比于76mm的导电片,本发明的钢片宽度为39mm,原材料节省了48.68%。

74.同时,采用本发明的发光二极体支架料带的加工方法,使用所述发光二级体支架料带的加工设备50对所述发光二级体支架料带30进行加工,所述分离状态下的所述发光二级体支架料带30可以适用于不同长度的基板,使用灵活方便。

75.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本发明的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。