一种基于锰氧化物修饰的铜锰尖晶石降解水中双酚a的方法

技术领域

1.本发明涉及一种基于锰氧化物修饰的铜锰尖晶石降解水中双酚a的方法,属于水处理技术领域。

背景技术:

2.双酚a是一种人工合成的化合物,在自然条件下并不存在。双酚a(bpa)在化工产业链上端具有举足轻重的地位,作为原料用于合成聚碳酸酯、环氧树脂、酚醛树脂、pvc稳定剂、阻燃剂和增塑剂等。日本、美国和世界野生动物基金会等国家或者组织均指出bpa是环境激素,将其划为酚类内分泌干扰物之一。通常bpa在环境中半衰期较短,在环境中能够被生物降解,降解后最终转化为co2。但是这个过程较慢。有学者研究河流中双酚a的生物降解发现降解周期大约为几十天。并且它的应用范围广,需求量也日益增加,世界每年对bpa的需求量大约几百万吨。生产或者使用bpa化学品的工业会排放出含有bpa的废水、污泥和废渣,经过地表径流和雨水的冲刷,bpa就进入到水环境中,这是bpa在水环境的主要来源。除此之外,暴露于高温环境和水环境的含有bpa的塑料制品也会溶出,这些bpa最终也会进入到水环境中。人类一般通过食用或者饮用聚碳酸酯作为包装材料的食物或者饮料直接接触bpa。bpa的含量即使处于痕量水平,也会危害生物健康。目前大多数人认为bpa的危害有:破坏人体免疫系统以及神经系统,干扰正常激素导致内分泌失调,影响胎儿和儿童的健康发育,会造成生殖障碍,引发癌症等等。bpa和活性氧接触后会发生一种叫做氧化应激的反应,其产物被认为或许具有遗传毒性,将干扰人体的内分泌系统从而导致各种异常现象。

3.随着工业快速发展,对bpa的需求量越来越大,环境水体中bpa浓度也越来越高,自然的生物降解不能快速的降解自然水体中日益增加bpa。现有报道的bpa废水处理方法有生物降解法、高级氧化法、吸附法和膜分离技术等。

4.高盐度有机废水其特点是可溶性盐和难降解有机化合物浓度较高,在农业、食品、化工、印染、和医疗等多种工业生产过程都有可能产生,高盐会对细菌有严重的抑制作用,所以一般的生物处理不适用于高盐废水。而当高盐废水中存在一些难降解的有机污染物时,一般的高级氧化工艺也不能高效的对其降解,因为高盐对高级氧化工艺产生的具有强氧化性的自由基会有抑制其生成的作用,并且有可能与污染物反应生成有毒副产物。因此,提供一种即可处理普通废水,还能够适应于高盐环境下降解去除bpa的方法是非常重要的。

技术实现要素:

5.技术问题:针对上述关于普通废水以及高盐条件下普通高级氧化技术不适用于难降解有机物比如bpa的问题,本发明提供了一种可用于降解高盐背景下bpa的方法,可在短时间内高效解目标污染物bpa。

6.技术方案:

7.本发明提供了一种降解水中bpa的方法,所述方法是将锰氧化物修饰的铜锰尖晶石催化剂、过硫酸盐加入到水体中进行降解处理;

8.所述锰氧化物修饰的铜锰尖晶石催化剂通过如下方法制得:

9.将可溶性的二价铜盐、二价锰盐、聚乙二醇和柠檬酸分散在水中,混匀获得混合体系;将混合体系先浓缩、干燥,再在马弗炉里煅烧,获得固体粉末;洗涤、干燥,即得锰氧化物修饰的铜锰尖晶石催化剂。

10.本发明还提供了一种降解高盐水体中bpa的方法,所述方法是将锰氧化物修饰的铜锰尖晶石、过硫酸盐加入到高盐水体中进行降解处理;所述高盐水体通常指总溶解性固体物(tds)质量分数大于3.5%的废水;

11.所述锰氧化物修饰的铜锰尖晶石通过如下方法制得:

12.将可溶性的二价铜盐、二价锰盐、聚乙二醇和柠檬酸分散在水中,混匀获得混合体系;将混合体系先浓缩、干燥,再在马弗炉里煅烧,获得固体粉末;洗涤、干燥,即得锰氧化物修饰的铜锰尖晶石催化剂,记作mn2o3/mn3o4‑

cu

1.5

mn

1.5

o4。

13.在本发明的一种实施方式中,高盐水体是一种总溶解性固体物(tds)质量分数大于3.5%的水环境体系,包括如下任意一种或多种阳离子:na

、k

;和如下任意一种或多种阴离子:cl

‑

、no3‑

、hco3‑

、co

32

‑

、so

42

‑

、hpo

43

‑

。

14.在本发明的一种实施方式中,锰氧化物修饰的铜锰尖晶石相对水体或者高盐水体的投加量为0.05

‑

0.3g/l;优选0.15

‑

0.25g/l;进一步优选为0.20

‑

0.25g/l。

15.在本发明的一种实施方式中,过硫酸盐(ps)选用的是廉价易得的过二硫酸盐(pds);过二硫酸盐可选用常见的过二硫酸钠或过二硫酸钾;优选过二硫酸钠。

16.在本发明的一种实施方式中,过二硫酸盐相对水体或者高盐水体的投加量为1.0

‑

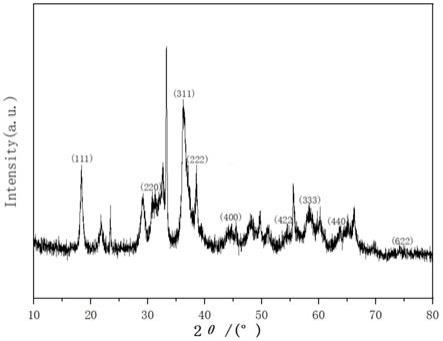

2.5mmol/l;优选投加量为1.5

‑

2.5mmol/l;进一步优选2.0

‑

2.5mmol/l。

17.在本发明的一种实施方式中,煅烧的温度为550

‑

750℃;时间为1

‑

3h。具体煅烧温度可选为600℃,时间可选为2h。

18.在本发明的一种实施方式中,降解处理的应温度没有限制,常见的室温都适用。

19.在本发明的一种实施方式中,目标污染物bpa的实验浓度为2

‑

20ppm,考虑到bpa在实际污水厂出厂中可能的浓度以及降解速率优选最适bpa浓度为10ppm。

20.在本发明的一种实施方式中,高盐水体中的盐浓度为1

‑

100g/l。

21.在本发明的一种实施方式中,在制备锰氧化物修饰的铜锰尖晶石催化剂的过程中,二价铜盐选自:硝酸铜、三水合硝酸铜、氯化铜、二水合氯化铜;二价锰盐选自:四水合乙酸锰、硝酸锰、氯化锰。

22.在本发明的一种实施方式中,在制备锰氧化物修饰的铜锰尖晶石催化剂的过程中,混合体系中二价铜盐的浓度为0.01

‑

0.04mol/l;优选0.03

‑

0.04mol/l。具体可选0.0375mol/l。

23.在本发明的一种实施方式中,在制备锰氧化物修饰的铜锰尖晶石催化剂的过程中,混合体系中二价锰盐的浓度为0.1

‑

0.4mol/l;优选0.3

‑

0.4mol/l。具体可选0.3375mol/l。

24.在本发明的一种实施方式中,在制备锰氧化物修饰的铜锰尖晶石催化剂的过程中,二价铜盐中铜离子与二价锰盐中锰离子的摩尔比为1:(1

‑

9);进一步优选1:(3

‑

9);最优选为1:9。

25.在本发明的一种实施方式中,在制备锰氧化物修饰的铜锰尖晶石催化剂的过程

中,柠檬酸与二价铜盐中铜离子的摩尔比为(20

‑

50):3;优选为30:3。

26.在本发明的一种实施方式中,在制备锰氧化物修饰的铜锰尖晶石催化剂的过程中,聚乙二醇与柠檬酸的质量比为(0.2

‑

3):1;优选(1

‑

2):1;具体可选1.2:1。

27.在本发明的一种实施方式中,在制备锰氧化物修饰的铜锰尖晶石催化剂的过程中,混合体系中聚乙二醇的浓度为0.05

‑

0.1g/ml;优选0.08

‑

0.1mol/l。具体可选0.0875g/ml。

28.在本发明的一种实施方式中,在制备锰氧化物修饰的铜锰尖晶石催化剂的过程中,混合体系中柠檬酸的浓度为0.1

‑

0.4mol/l;优选0.3

‑

0.4mol/l。具体可选0.375mol/l。

29.在本发明的一种实施方式中,所述锰氧化物修饰的铜锰尖晶石催化剂(mn2o3/mn3o4‑

cu

1.5

mn

1.5

o4)具体可通过如下方法制得:

30.(1)铜源为三水合硝酸铜,锰源为四水合乙酸锰,加水溶解,加入分散剂聚乙二醇和络合剂柠檬酸,磁力搅拌30min,形成均匀络合状的浅蓝色混合体系;

31.(2)将上述混合体系转移至坩埚中,干燥温度为65℃,时间为30min;然后将干燥后的络合物转移至马弗炉中,升温至600℃,煅烧2h;将煅烧后的粉末用乙醇和去离子水反复冲洗、过滤,收集固体,放入60℃的烘箱干燥一整夜,最终得到上述mn2o3/mn3o4‑

cu

1.5

mn

1.5

o4。

32.有益效果:

33.(1)本发明制备催化剂过程简单,材料丰富低廉,适合大规模生产使用。

34.(2)本发明制备的锰氧化物修饰的铜锰尖晶石可以在短时间内降解高盐(100g/l)下的bpa。

35.(3)锰氧化物修饰的铜锰尖晶石结构稳定,金属溶出量少,并且重复五次后仍能对bpa达到98%以上的降解效果,高效环保。

36.(4)本反应体系在ph 5~9范围内对bpa均能达到95%以上的降解效果,适用于实际水体中去除部分有机污染物。

附图说明

37.图1为对比例1中单纯铜锰尖晶石对bpa的吸附效果图。

38.图2为实施例2中ph对反应的影响图。

39.图3为实施例3中过硫酸盐投加量对处理效果的影响图。

40.图4为实施例4双酚a浓度对处理效果影响图。

41.图5为实施例5催化剂mn2o3/mn3o4‑

cu

1.5

mn

1.5

o4投加量对处理效果影响图。

42.图6为实施例6中催化剂mn2o3/mn3o4‑

cu

1.5

mn

1.5

o4循环使用处理效果的影响图。

43.图7为实施例7中投加nacl模拟高盐废水条件对处理效果的影响图。

44.图8为实施例8中投加na2so4模拟高盐废水条件对处理效果的影响图。

45.图9为对比例2中不同方法合成的铜锰复合氧化物催化剂的bpa去除率结果对比图。

46.图10为对比例2中不同方法合成的铜锰复合氧化物催化剂的cu

2

、mn

2

离子溶出对比图。

47.图11为实施例1所得催化剂mn2o3/mn3o4‑

cu

1.5

mn

1.5

o4的xrd图。

48.图12为实施例9(一)中不同铜锰比例合成的尖晶石材料的bpa去除率结果对比图。

49.图13为实施例9(二)中不同浓度聚乙二醇参与合成的尖晶石材料的bpa去除率结果对比图。

50.图14为实施例9(三)中不同浓度柠檬酸参与合成的尖晶石材料的bpa去除率结果对比图。

具体实施方式

51.下面结合具体实施例对本发明作进一步的详细描述,但本发明的实施方式不限于这些实例。

52.下述涉及的bpa去除率=(降解后的bpa浓度

‑

初始bpa浓度)/初始bpa浓度*100%。

53.下述涉及的cu

2

、mn

2

溶出量是指在体系中游离cu、mn离子的含量。

54.实施例1

55.制备锰氧化物修饰的铜锰尖晶石:

56.柠檬酸盐络合法制备mn2o3/mn3o4‑

cu

1.5

mn

1.5

o457.(1)将三水合硝酸铜0.36g(1.5mmol)和四水合乙酸锰3.31g(13.5mmol)溶解于40ml去离子水中,搅拌均匀,然后加入3.5g结构导向剂聚乙二醇(peg2000)和2.88g(15mmol)络合剂柠檬酸,室温磁力搅拌30min,形成均匀络合状的浅蓝色混合物;

58.(2)将上述均匀的混合物转移至坩埚中,于65℃的烘箱中进行干燥,时间为30min;然后将干燥后的络合物转移至马弗炉中,升温至600℃,煅烧2h;将煅烧后的粉末用乙醇和去离子水反复冲洗、过滤,收集固体,放入60℃的烘箱干燥一整夜,最终得到锰氧化物修饰的铜锰尖晶石催化剂mn2o3/mn3o4‑

cu

1.5

mn

1.5

o4。

59.降解水中双酚a:

60.将目标污染物bpa加入去离子水中,控制bpa浓度为10ppm,加入bpa后水体ph=6.3(中性),然后加入2mmol/l过二硫酸钠,混匀;再加入锰氧化物修饰的铜锰尖晶石,投加量为0.2g/l,为了使污染物、氧化剂和催化剂分散均匀,加入转子搅拌,搅拌速度为200r/min,在一定的时间间隔取样过滤,加入淬灭剂乙醇,用高效液相色谱检测溶液中剩下bpa的浓度。

61.本实施例得到的处理效果如表1所示:

62.表1

63.反应前ph6.3反应后体系ph3.9bpa去除率(120min后)100%cu

2

溶出量(ppm)1.1571mn

2

溶出量(ppm)2.454

64.实施例2

65.参照实施例1,将目标污染物bpa加入去离子水中,控制bpa浓度为10ppm,加入bpa后水体ph=6.3(中性),为了探究实验适宜ph条件,分别用0.1mol/l hcl和naoh调溶液ph为4.5、6.3(初始ph)、7.5、9、10.5,然后加入2mmol/l过二硫酸钠,由于过二硫酸钠偏酸性,加入体系后ph相对较小;最后加入锰氧化物修饰的铜锰尖晶石,投加量为0.2g/l。为了使污染物、氧化剂和催化剂分散均匀,加入转子搅拌,搅拌速度为200r/min,在一定的时间间隔取样过滤,加入淬灭剂乙醇,用高效液相色谱检测溶液中剩下bpa的浓度。

66.本实施例得到的不含盐不同ph处理效果如表2所示:

67.表2不同ph环境下的处理效果

68.反应前ph4.56.37.59.010.5反应后体系ph3.83.944.17.5bpa去除率(120min后)99%100%97%92%70%cu

2

溶出量(ppm)1.34381.15711.13141.07150.0648mn

2

溶出量(ppm)2.53422.4542.29492.13860.174

69.从表2中可以看出,mn2o3/mn3o4‑

cu

1.5

mn

1.5

o4可以在较宽泛的水体ph条件(4.5

‑

9.0)下活化过二硫酸钠降解bpa,且cu

2

、mn

2

离子溶出量随着ph的升高而不断下降,在酸性状态下依旧能达到《污水排入城镇下水道水质控制项目》标准,环保实用。

70.实施例3

71.参照实施例1,将过二硫酸钠投加进含有目标污染物bpa的水体中,bpa浓度为10ppm,分别投加过二硫酸钠的量为0.2、1、1.5、2、3mmol/l,最后加入等量的锰氧化物修饰的铜锰尖晶石,投加量为0.2g/l。为了使污染物、氧化剂和催化剂分散均匀,加入转子搅拌,搅拌速度为200r/min,在一定的间隔时间取样过滤,加入淬灭及乙醇,用高效液相色谱检测溶液中剩下bpa的浓度。

72.本实施例得到的加入不同剂量的氧化剂对bpa的处理效果如表3所示:

73.表3投加材料后的水质参数

74.过二硫酸钠(mmol/l)0.211.523bpa去除率(120min后)47%81%97%100%100%

75.从表3中可以看出,氧化剂的投加到一定的量以后,其发挥的作用就饱和,过量的氧化剂并不会对降解bpa有明显的促进作用,并且过二硫酸钠投加过量(3mmol/l时)后会导致水体ph降低,cu

2

、mn

2

溶出也会增多,综合考虑氧化剂的最优投加量为2mmol/l。

76.实施例4

77.参照实施例1,将过二硫酸钠投加进含有目标污染物bpa的水体中,目标污染物bpa的浓度分别为2、6、8、10、12、16ppm,过二硫酸钠的投加量为2mmol/l,最后加入等量的锰氧化物修饰的铜锰尖晶石,投加量为0.2g/l。为了使污染物、氧化剂和催化剂分散均匀,加入转子搅拌,搅拌速度为200r/min,在一定的间隔时间取样过滤,加入淬灭及乙醇,用高效液相色谱检测溶液中剩下bpa的浓度。

78.本实施例得到mn2o3/mn3o4‑

cu

1.5

mn

1.5

o4活化过二硫酸盐对不同浓度bpa的处理效果如表4所示:

79.表4不同浓度bpa的影响

80.bpa浓度(ppm)268101216bpa去除率(120min后)100%100%100%100%95%88%

81.从表4中可以看出,该处理方法对较低浓度目标污染物都有优异的处理效果。

82.实施例5

83.参照实施例1,将过二硫酸钠投加进含有目标污染物bpa的水体中,目标污染物bpa的浓度为10ppm,过二硫酸钠的投加量为2mmol/l,最后加入等量的锰氧化物修饰的铜锰尖

晶石,投加量分别为0.05、0.1、0.15、0.2、0.3g/l。为了使污染物、氧化剂和催化剂分散均匀,加入转子搅拌,搅拌速度为200r/min,在一定的间隔时间取样过滤,加入淬灭及乙醇,用高效液相色谱检测溶液中剩下bpa的浓度。

84.本实施例得到的mn2o3/mn3o4‑

cu

1.5

mn

1.5

o4不同投加量下对bpa处理效果如表5所示:

85.表5mn2o3/mn3o4‑

cu

1.5

mn

1.5

o4不同投加量的处理效果

86.催化剂投加量g/l0.050.10.150.20.3bpa去除率(120min后)87%93%98%100%100%

87.从表5中可以看出,用量低至0.05g/l仍具有较好的处理效果,随着mn2o3/mn3o4‑

cu

1.5

mn

1.5

o4投加的增加,bpa降解的越多,并在0.15

‑

0.3g/l时,去除率高达98%以上。但是,mn2o3/mn3o4‑

cu

1.5

mn

1.5

o4投加过多(高于0.2g/l)会导致cu

2

、mn

2

溶出过多,并且导致催化剂材料的浪费,综合考虑mn2o3/mn3o4‑

cu

1.5

mn

1.5

o4的最优投加量为0.2g/l。

88.实施例6

89.参照实施例1的降解过程,将催化剂mn2o3/mn3o4‑

cu

1.5

mn

1.5

o4投加进含有目标污染物bpa的水体中,加过二硫酸钠,在一定的时间取样过滤加入淬灭剂乙醇,用高效液相色谱测样品中剩余bpa的浓度,直至目标污染物bpa被降解完全,之后过滤出催化剂;并用乙醇和去离子水反复冲洗,放入60℃的烘箱干燥一整夜,收集后以0.2g/l投加量投加进含有10ppm目标污染物bpa的水体中,然后加入过二硫酸钠,重复此次实验测试催化剂的可循环使用次数,结果如表6所示。

90.表6锰氧化物修饰的铜锰尖晶石循环利用处理效果

[0091][0092]

从表6中可以看出,在催化剂mn2o3/mn3o4‑

cu

1.5

mn

1.5

o4循环使用了5次之后bpa的降解效果能能达到99%以上,所以在此反应体系下有望实现催化剂的多次循环使用。

[0093]

实施例7

[0094]

将氯化钠投加进含有目标污染物bpa的水体中,目标污染物bpa的浓度为10ppm,高盐废水中氯化钠盐浓度如表7所示,分别为1、50、100g/l,过二硫酸钠的投加量为2mmol/l,最后加入0.2g/l锰氧化物修饰的铜锰尖晶石。为了使各物质分散均匀,加入转子搅拌,搅拌速度为200/min,在一定的间隔时间取样过滤,加入淬灭及乙醇,用高效液相色谱检测溶液中剩bpa的浓度。

[0095]

本实施例得到的不同nacl浓度下实验条件的处理效果如表7所示:

[0096]

表7不同浓度nacl环境下的bpa降解处理效果

[0097]

nacl浓度g/l150100bpa去除率(120min后)100%100%100%

[0098]

从表7中可以看出,降解处理过程能够适用于较宽nacl浓度范围。当浓度高达100g/l时,bpa降解还可达到100%去除率。而从图7可以看出,nacl的加入使bpa的降解得到了促进,并且浓度越高促进作用越明显。

[0099]

实施例8

[0100]

将硫酸钠投加进含有目标污染物bpa的水体中,用高浓度的硫酸根来模拟高盐废水的部分条件,目标污染物bpa的浓度为10ppm,硫酸钠的投加量分别为1、2、50、100g/l,过二硫酸钠的投加量为2mmol/l,最后加入等量的纳米加入等量的锰氧化物修饰的铜锰尖晶石,投加量0.2g/l。为了使各物质分散均匀,加入转子搅拌,搅拌速度为200r/min,在一定的间隔时间取样过滤,加入淬灭及乙醇,用高效液相色谱检测溶液中剩下bpa的浓度。

[0101]

本实施例得到的不同硫酸钠浓度实验条件下的处理效果如表8所示:

[0102]

表8不同浓度na2so4下的处理效果

[0103]

na2so4投加量g/l1250100bpa去除率(120min后)99.2%97%76%78%

[0104]

从表8中可以看出,降解处理过程能够适用于较宽na2so4浓度范围。当在高盐状态下,浓度为1

‑

100g/l时,bpa去除率不低于76%。

[0105]

对比例1

[0106]

参照实施例1,将锰氧化物修饰的铜锰尖晶石直接投加进含有目标污染物bpa的水体中,不加过硫酸盐,其他条件不变。在一定的时间取样过滤加入淬灭剂乙醇,用高效液相色谱测样品中剩余bpa的浓度,研究mn2o3/mn3o4‑

cu

1.5

mn

1.5

o4对污染物bpa是否存在吸附作用。

[0107]

本实施例得mn2o3/mn3o4‑

cu

1.5

mn

1.5

o4对bpa的吸附效果如表9所示。

[0108]

表9 mn2o3/mn3o4‑

cu

1.5

mn

1.5

o4对bpa的吸附效果

[0109]

时间(min)515306090120bpa去除率4.3%6.5%8.1%12.9%14.2%15.7%

[0110]

从表9中可以看出,单纯使用mn2o3/mn3o4‑

cu

1.5

mn

1.5

o4的处理过程对污染物bpa的吸附降解作用不明显,可忽略不计。

[0111]

对比例2不同铜锰复合氧化物对bpa的降解效果对比

[0112]

参照实施例1,替换使用不同的催化剂:

[0113]

将过二硫酸盐加进含有目标污染物bpa的水体中,目标污染物bpa的浓度为10ppm,过二硫酸钠的投加量为2mmol/l;分别加入表10所示的三种不同制备方法的铜锰复合氧化物(包括本方法中的锰氧化物修饰的铜锰尖晶石),为了使各物质分散均匀,加入转子搅拌,搅拌速度为200r/min,在一定的间隔时间取样过滤,加入淬灭及乙醇,用高效液相色谱检测溶液中剩下bpa的浓度。

[0114]

其中,凝胶溶胶法制备的铜锰复合氧化物为mn3o4‑

cu

1.5

mn

1.5

o4,制备过程为:将0.005mol乙酸铜和0.015mol四水合乙酸锰溶于200ml乙醇溶液中,磁搅拌10min;再向混合溶液中加入一定量的聚乙烯吡咯烷酮,再次磁力搅拌,得到均匀透明的溶液;将得到的混合溶液转移到85℃的超恒温水浴锅中制备凝胶,再在400℃下煅烧4h得mn3o4‑

cu

1.5

mn

1.5

o4样品。

[0115]

溶剂热法制备的铜锰复合氧化物为mn2o3‑

cu

1.5

mn

1.5

o4,制备过程为:将1mmol乙酸铜和2mmol四水合乙酸锰在适量的乙二醇中磁搅拌溶解,形成澄清溶液;再在室温下加入30mmol碳酸铵,大力搅拌30min;合成的混合物转移到50cm3不锈钢高压反应釜中在200℃下进行水热反应,反应时间为20h;然后离心收集茶庵吾,用乙醇和去离子水反复清洗,60℃过

夜烘干,得cumn2co3前驱体;收集的前驱体在800℃空气中煅烧10h后,得到mn2o3‑

cu

1.5

mn

1.5

o4样品。

[0116]

不同锰氧化物修饰的铜锰尖晶石参与的含有bpa的水体处理结果见表10。

[0117]

表10不同锰氧化物修饰的铜锰尖晶石的处理效果

[0118]

制备方法凝胶溶胶法柠檬酸盐络合法溶剂热法催化剂mn3o4‑

cu

1.5

mn

1.5

o4mn2o3/mn3o4‑

cu

1.5

mn

1.5

o4mn2o3‑

cu

1.5

mn

1.5

o4bpa去除率(120min后)100%100%95.8%cu

2

溶出量(ppm)3.821.015.75mn

2

溶出量(ppm)7.602.455.38

[0119]

从表10可以看出,几种不同制备方法制备出的锰氧化物修饰的铜锰尖晶石在处理不含盐水体时,凝胶溶胶法合成的mn3o4‑

cu

1.5

mn

1.5

o4和柠檬酸盐络合法合成的mn2o3/mn3o4‑

cu

1.5

mn

1.5

o4的处理效果最好,但柠檬酸盐络合法合成的mn2o3/mn3o4‑

cu

1.5

mn

1.5

o4离子溶出量最少,能够更有利于回收再利用,更加实用环保。

[0120]

实施例9:不同柠檬酸盐络合法制备过程所得的锰氧化物修饰的铜锰尖晶石的降解对比

[0121]

(一)cu、mn用量条件优化

[0122]

参照实施例1制备催化剂的过程,仅改变cu与mn摩尔比,其他不变,获得相应的尖晶石产品。然后按照实施例1的处理过程降解bpa,结果如下表所示。

[0123]

表11不同cu、mn含量制备的催化剂降解效率及离子溶出情况

[0124][0125]

结果分析:从表11可以看出,当增大材料中cu含量时,溶液中cu

2

溶出量也在增多,对bpa的去除效率也在减少,所以对比之后,优选cu:mn=1:9时合成的尖晶石材料效果最好,环境友好。

[0126]

(二)结构导向剂优化

[0127]

参照实施例1制备催化剂的过程,仅改变聚乙二醇(peg2000)用量,其他不变,获得相应的尖晶石产品。然后按照实施例1的处理过程降解bpa,结果如下表所示。

[0128]

表12不同浓度聚乙二醇参与合成的催化剂降解效率及离子溶出情况

[0129]

聚乙二醇用量0.7g3.5g7.0gm(聚乙二醇):m(柠檬酸)0.24:11.2:12.4:1bpa去除率(120min后)100%100%100%cu

2

溶出量(ppm)2.251.011.11mn

2

溶出量(ppm)2.522.453.04

[0130]

结果分析:从表12可以看出,改变参与的结构导向剂聚乙二醇的浓度,并不影响对bpa的降解效果,但在铜、锰离子浸出上,以m(聚乙二醇):m(柠檬酸)为1.2:1条件添加聚乙二醇更佳。

[0131]

(三)络合剂优化

[0132]

参照实施例1制备催化剂的过程,仅改变柠檬酸(ca)用量,其他不变,获得相应的尖晶石产品。然后按照实施例1的处理过程降解bpa,结果如下表所示。

[0133]

表13不同浓度柠檬酸参与合成的催化剂降解效率及离子溶出情况

[0134]

柠檬酸用量10mmol15mmol25mmoln(柠檬酸):n(cu

2

)20:330:350:3bpa去除率(120min后)99.28%100%100%cu

2

溶出量(ppm)1.181.012.97mn

2

溶出量(ppm)2.462.453.07

[0135]

结果分析:从表13可以看出,改变参与的络合剂柠檬酸的浓度,在低浓度下对bpa的降解会有稍许抑制,且从离子浸出角度分析,当加入以30:3用量条件投加柠檬酸时,所得催化剂材料更高效环保。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。