1.本发明属于精密机械系统检测领域,具体涉及一种基于误差建模的机械产品几何精度虚拟检测方法。

背景技术:

2.在精密机械产品的生产制造过程中,存在部分内部几何特征不可达,用现有绝大多数检测方法无法直接测量的问题。而此类几何特征的精度在部分产品中起着重要的作用,如涡轮发动机中连接机匣与转子的多个轴承的同轴度值、涡轮发动机转子叶片与机匣内壁间隙量等等。此类几何精度指标的高低直接影响机械产品的质量与稳定性的好坏。实现对精密机械系统内部关键几何特征的测量有助于实现在制造过程中对产品质量的控制。

技术实现要素:

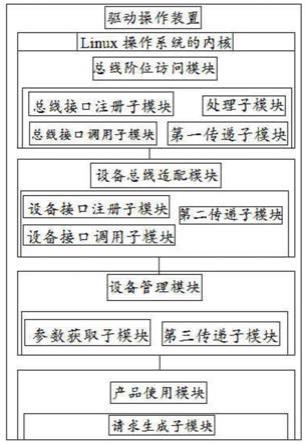

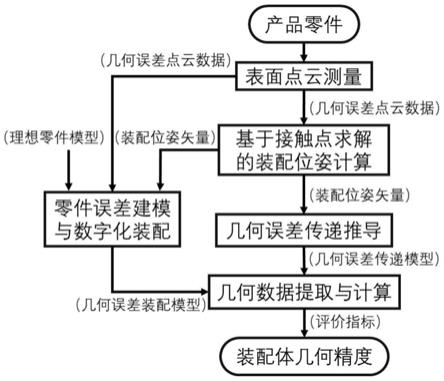

3.有鉴于此,本发明提出了一种基于误差建模的机械产品几何精度虚拟检测方法。通过对零件表面点云测量、表面几何误差表达、装配位姿计算、几何误差传递推导或者零件误差建模与数字化装配、几何数据提取与计算,对装配体的几何精度进行虚拟检测。

4.一种基于误差建模的机械产品几何精度虚拟检测方法,包括如下步骤:

5.步骤一,表面点云测量。分析机械产品结构,选择对几何精度指标有影响的零件和关键表面,对关键表面进行误差测量,得到点云数据。

6.步骤二,基于接触点求解的装配位姿计算。应用测量得到的点云数据,分别对每一对接触面的点云数据进行装配位姿计算,求解得到接触点坐标,以及接触后实际装配位姿相比较理想装配位姿的空间变动量,获得装配位姿矢量。

7.步骤三,根据几何精度检测的要求不同,本步骤有两种实施方式,可以选择其一。

8.在需要建立机械产品的三维几何误差装配体模型的情况下,进行零件误差建模与数字化装配。应用步骤一中测量得到的点云数据,对几何误差表面进行数学重构,建立几何误差曲面模型,并与三维理想进行一体化集成,建立三维几何误差零件模型。接着应用步骤二中计算得到的每一对装配关系的装配位姿矢量,将三维几何误差零件模型进行数字化装配,建立三维几何误差装配模型。

9.在不需要建立机械产品的三维几何误差装配体模型的情况下,进行几何误差传递推导。分析和计算机械产品中与几何精度指标相关的零件的空间关系,以及零件上关键表面之间的空间关系。推导表征从基准面到几何精度指标要求的表面之间的误差传递过程的公式,建立几何误差传递模型。

10.步骤四,几何数据提取与计算。根据步骤三中选择的实施方式,本步骤实施方式也有不同。

11.在建立三维几何误差装配模型的基础上,选择几何精度指标要求的表面,对该表面进行离散采样,获取装配后该表面的点云数据,进行几何精度计算,完成该几何精度指标的虚拟检测。

12.在建立几何误差传递模型的基础上,将步骤二中计算得到的装配位姿矢量与几何精度指标要求的表面的点云数据带入步骤三中推导得到的几何误差传递模型中,计算得到装配后该表面的点云数据,进行几何精度计算,完成该几何精度指标的虚拟检测。

13.有益效果:

14.1、本发明提供了一种基于误差建模的机械产品几何精度计算机虚拟检测方法,能够通过零件的几何误差测量、建模与计算得到三维几何误差装配模型和几何误差传递模型,进一步提取与计算得到机械产品装配体的包含几何误差建模表面在内的任一表面的空间位置和几何形状数据,实现几何精度的计算机虚拟检测。

15.2、本发明考虑零件表面几何误差,建立精确表征产品真实装配状态的三维几何误差装配模型和几何误差传递模型,精确预测装配体几何精度,为装配工艺和参数优化提供模型基础。

16.3、本发明仅需在物理空间对零件表面几何误差进行检测,在数字空间进行基于误差传递的数字化装配,即可完成对装配体任一表面的虚拟检测,以解决装配后部分几何特征无法在物理空间直接测量的问题。

附图说明

17.图1.基于误差建模的机械产品几何精度虚拟检测方法流程图;

18.图2.发动机原理性模型的装配结构;

19.图3.发动机原理性模型的基准坐标系和装配坐标系;

20.图4.误差表面接触点和装配位姿求解;

21.图5.零件误差模型表面误差放大图;

22.图6.基于三维几何误差装配模型的轴承孔同轴度虚拟检测结果;

23.图7.基于误差传递模型的轴承孔同轴度虚拟检测结果。

具体实施方式

24.下面结合附图并举实施例,对本发明进行详细描述。

25.本发明的目的在于为高精度机械产品的装配体提供一种基于误差建模的机械产品几何精度虚拟检测方法。根据本方法进行零件表面点云测量、表面几何误差表达、装配位姿计算、几何误差传递推导或者零件误差建模与数字化装配、几何数据提取与计算,对装配体的几何精度进行虚拟检测,得到产品几何精度。图1是本发明基于误差建模的机械产品几何精度虚拟检测方法流程图。本发明提供一种发动机原理性模型,对装配后3个轴承孔的同轴度进行虚拟检测,作为实施例进行说明。

26.所述模步骤如下:

27.步骤一,表面点云测量:

28.分析机械产品结构,选择对几何精度指标有影响的零件和关键表面。图2是发动机原理性模型的装配结构,包含零件a、零件b、零件c、零件d和零件e,其中零件a上有轴承孔1,零件d上有轴承孔2,零件e上有轴承孔3。图3是发动机原理性模型的基准坐标系和装配坐标系,其中装配坐标系表征两个零件表面装配后上方零件的装配位姿。

29.将每个装配零件接触表面和3个轴承孔作为关键表面。本例子模拟误差数据,代替

误差测量,得到点云数据。包括零件a上表面au和轴承孔1表面z1,零件b下表面bd和上表面bu,零件c下表面cd和上表面cu,零件d下表面dd、上表面du和轴承孔2表面z2,零件e下表面ed和轴承孔3表面z3。

30.步骤二,基于接触点求解的装配位姿计算:

31.应用点云数据,分别对每一对接触面的点云数据进行装配位姿计算,求解得到接触点坐标,以及接触后实际装配位姿相比较理想装配位姿的空间变动量,获得装配位姿矢量。图4是a上表面au和零件b下表面bd的装配计算效果,可以看出,从初始的点云自由分布状态,到最终的三点接触状态。同时得以下方零件a为基准,上方零件b的装配坐标系cs1的变动矩阵,并根据坐标系变动矩阵数值计算得到上方零件b绕x轴和y轴转动的角α1和角β1,以及z向平移量。

[0032][0033][0034][0035]

z=

‑

0.001654mm

[0036]

以同样的方法计算零件b和零件c之间、零件c和零件d之间、零件d和零件e之间的装配坐标系变动矩阵,计算每个零件以上一个零件为基准,绕x轴和y轴转动角和z向平移量。

[0037]

同样还要计算图3中在整体装配坐标系中,装配坐标系cso与cs1之间、cs1与cs2之间、cs2与cs3之间、cs3与cs4之间的空间变换矩阵,这些空间变换矩阵代表零件a底部基准和另一端接触表面测量基准的相对位置,以及零件b、零件c、零件d两端接触面测量基准的相对位置。

[0038]

步骤三,根据几何精度检测的要求不同,本步骤有两种实施方式,可以选择其一。

[0039]

在需要建立机械产品的三维几何误差装配体模型的情况下,进行零件误差建模与数字化装配。应用步骤一中测量得到的点云数据,对几何误差表面进行数学重构,建立几何误差曲面模型,并与三维理想进行一体化集成,建立三维几何误差零件模型。这是带有几何误差的零件模型,图5中展示的是零件a上表面和零件b下表面在z方向误差放大500倍后的几何误差形貌。接着应用步骤二中计算得到的每一对装配关系的装配位姿矢量,将三维几何误差零件模型进行数字化装配,建立三维几何误差装配模型。

[0040]

在不需要建立机械产品的三维几何误差装配体模型的情况下,进行几何误差传递推导。分析和计算机械产品中与几何精度指标相关的零件的空间关系,以及零件上关键表面之间的空间关系。推导表征从基准面到几何精度指标要求的表面之间的误差传递过程的公式,建立几何误差传递模型。

[0041]

轴承孔1的测量坐标系与基准坐标系cs0重合。轴承孔1表面在装配体中没有因装

配发生空间位姿变动,所以装配体中轴承孔1表面点云集合p1′

与初始点云集合p1相同。

[0042]

p1′

=p1[0043]

轴承孔2的测量坐标系与装配坐标系cs3重合。轴承孔2表面在装配体中,轴承孔2会因零件a与零件b装配、零件b与零件c装配、零件c与零件d装配发生空间位姿过程变动,导致初始点云集合p2和基准坐标系cs0中点云集合p2′

的空间变换过程如下式所示:

[0044]

p2′

=(πt

i

)p2[0045]

πt

i

是空间变换矩阵连乘,其中t

i

既包含装配体中有配合关系的两零件因装配引起的装配坐标系的误差空间变换矩阵,如代表装配坐标系cs1的空间变换矩阵,还包含了代表两相邻装配坐标系相对位置的空间变换矩阵,如cs2与cs3之间的空间变换矩阵。

[0046]

轴承孔3的测量坐标系与装配坐标系cs4重合。同理得到轴承孔3表面的初始点云集合p3和基准坐标系cso中点云集合p3′

的空间变换过程如下式所示:

[0047]

p3′

=(πt

j

)p3[0048]

由此得到三个轴承孔的几何误差传递模型。

[0049]

步骤四,几何数据提取与计算。根据步骤三中选择的实施方式,本步骤实施方式也有不同。

[0050]

在建立三维几何误差装配模型的基础上,选择轴承孔1、轴承孔2和轴承孔3的表面,进行离散采样,获取装配后的点云数据。再以理想基准坐标系cso的z轴为同轴度基准,分别进行3个孔的同轴度误差计算,完成虚拟检测。图6是轴承孔表面离散化点云和虚拟检测结果,轴承孔1、轴承孔2和轴承孔3的同轴度误差分别为0.0049mm,0.1070mm,0.1904mm。实现了轴承孔同轴度的虚拟检测。

[0051]

在建立几何误差传递模型的基础上,将步骤二中计算得到的装配位姿矢量与几何精度指标要求的表面的点云数据带入步骤三中推导得到的几何误差传递模型中,计算得到装配后该表面的点云数据,进行几何精度计算,完成该几何精度指标的虚拟检测。

[0052]

将轴承孔1、轴承孔2和轴承孔3的原始点云集合p1、p2、p3,带入步骤三的误差传递公式中,计算得到的基准坐标系cso里的点云集合p

′1、p2′

、p3′

,并进一步以基准坐标系cs0的z轴为基准,分别计算计算同轴度误差。图7是同轴度计算结果,轴承孔1、轴承孔2和轴承孔3的同轴度误差分别为0.0049mm、0.1070mm、0.1904mm。实现了轴承孔同轴度的虚拟检测。

[0053]

综上所述,以上仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。