1.本实用新型属于金刚石技术领域,尤其涉及一种聚晶金刚石复合片。

背景技术:

2.聚晶金刚石复合片作为石油、煤炭地质行业钻探的主要切削元件,其性能由耐磨性、抗冲击性、耐热性等性能指标为主要表征。聚晶金刚石复合片其复合层多为平面圆形结构,但随着使用环境的变化,平面圆形的聚晶金刚石复合片难以应对复杂多变的使用环境。对复合片的使用要求越来越高,尤其对复合片的抗冲击性、研磨与排屑等性能要求越来越高。异型聚晶金刚石复合片其结构特征具有良好的抗冲击、研磨、排屑等性能。

3.聚晶金刚石复合片是由金刚石粉末添加粘结剂与硬质合金基体在超高温高压条件下烧结而成,兼顾了金刚石的高硬度高耐磨性与硬质合金的高抗冲击性,其优异的综合性能使其广泛应用于石油、煤炭、地质钻探等领域。

4.随着聚晶金刚石复合片行业的发展,为应对在实际使用过程中出现的各种问题,本领域技术人员及制作商通过改进聚晶金刚石复合片的各个方面来提高聚晶金刚石复合片的整体性能,使其能更好的应对使用过程中产生的问题。聚晶金刚石复合片在钻探过程中往往需要抵御较大的冲击,在冲击力的作用下复合片使用寿命大大降低,而不利的复合片造型特征会导致排屑不畅,产生泥包钻头等减缓钻进效率的不良影响。

技术实现要素:

5.有鉴于此,本实用新型的目的在于提供一种聚晶金刚石复合片,本实用新型提供的聚晶金刚石复合片具有较好的钻进效果。

6.本实用新型提供了一种聚晶金刚石复合片,包括:

7.圆柱形硬质合金基体;

8.设置在所述圆柱形硬质合金基体表面的长方体金刚石复合层;

9.所述长方体金刚石复合层与圆柱形硬质合金基体表面接触的角的位置设置于圆柱形硬质合金基体径向截面的圆形线或椭圆形线上。

10.优选的,所述圆柱形硬质合金基体的直径为10~22mm。

11.优选的,所述圆柱形硬质合金基体的高度为3~20mm。

12.优选的,所述长方体金刚石复合层的高度为1.5~5.0mm。

13.优选的,所述长方体金刚石复合层的侧面为平面或曲面。

14.优选的,所述曲面的半径为8~50mm。

15.优选的,所述长方体金刚石复合层的顶面与圆柱形硬质合金的顶面通过金刚石曲面过渡连接。

16.优选的,所述长方体金刚石复合层的角为直角。

17.优选的,所述长方体金刚石复合层的角为倒角。

18.优选的,所述倒角的尺寸为0.6~3mm。

19.本实用新型提供了一种异型结构的聚晶金刚石复合片,聚晶金刚石复合片的主要特征为天方地圆,聚晶金刚石复合片天方地圆的特征能有效的提高聚晶金刚石复合片的抗冲击性,减小钻进失效率,较小的切削部有利于提高钻进速度,切削部曲面具有良好的排屑性,能够优化钻头齿顶部压力,整体来提高钻进效率。

附图说明

20.图1为本实用新型实施例1提供的聚晶金刚石复合片的结构示意图;

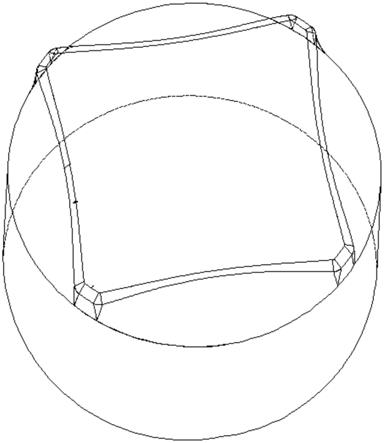

21.图2为本实用新型实施例2提供的聚晶金刚石复合片的结构示意图;

22.图3为本实用新型实施例3提供的聚晶金刚石复合片的结构示意图;

23.图4为本实用新型实施例4提供的聚晶金刚石复合片的结构示意图;

24.图5为本实用新型实施例5提供的聚晶金刚石复合片的结构示意图。

具体实施方式

25.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员经改进或润饰的所有其它实例,都属于本发明保护的范围。应理解,本发明实施例仅用于说明本发明的技术效果,而非用于限制本发明的保护范围。实施例中,所用方法如无特别说明,均为常规方法。

26.本实用新型提供了一种聚晶金刚石复合片,包括:

27.圆柱形硬质合金基体;

28.设置在所述圆柱形硬质合金基体表面的长方体金刚石复合层;

29.所述长方体金刚石复合层与圆柱形硬质合金基体表面接触的角的位置设置于圆柱形硬质合金基体径向截面的圆形线或椭圆形线上。

30.在本实用新型中,所述圆柱形硬质合金基体的径向截面或横截面可以为圆形也可以为椭圆形;本实用新型对所述圆柱形硬质合金基体的尺寸没有特殊的限制,本领域技术人员可根据实际需要选择合适尺寸的圆柱形硬质合金基体。在本实用新型中,所述圆柱形硬质合金基体的直径优选为10~22mm,更优选为13~20mm,最优选为16~19mm,最最优选为13mm、16mm或19mm;所述圆柱形硬质合金基体的高度或轴向长度优选为3~20mm,更优选为5~15mm,更优选为8~12mm,最优选为10mm。

31.在本实用新型中,所述圆柱形硬质合金基体的材质为硬质合金,本实用新型对所述硬质合金的成分没有特殊的限制,本领域技术人员可根据实际需要选择现有技术中不同成分的硬质合金制备圆柱形硬质合金基体即可。

32.在本实用新型中,所述长方体金刚石复合层设置在所述圆柱形硬质合金基体表面;所述长方体金刚石复合层的形状优选为正方体。在本实用新型中,所述长方体金刚石复合层的高度优选为1.5~5.0mm,更优选为1.8~5.0mm,更优选为2~4mm,更优选为2.5~3.5mm,最优选为3mm;所述长方体金刚石复合层和圆柱形硬质合金基体表面接触的形状为矩形,所述矩形的长和宽为长方体金刚石复合层的长和宽,与所述矩形垂直方向的长方体金刚石复合层的边长为长方体金刚石复合层的高度。

33.在本实用新型中,所述长方体金刚石复合层的材质为金刚石,本实用新型对所述

金刚石没有特殊的限制,本领域技术人员可根据实际需要选择现有技术中常用的金刚石制备长方体金刚石复合层即可。

34.在本实用新型中,所述长方体金刚石复合层与圆柱形硬质合金表面接触的角的位置设置于圆柱形硬质合金径向截面的圆形线或椭圆形线上;在本实用新型中,所述圆柱形硬质合金的径向截面为圆形或椭圆形,所述长方体金刚石复合层在所述圆柱形硬质合金的径向截面上的投影为矩形,所述矩形和圆形或椭圆形外接,当圆柱形硬质合金的径向截面为圆形时,矩形外接圆形即为正方形。

35.在本实用新型中,所述长方体金刚石复合层的侧面可以为平面也可以为曲面,所述长方体金刚石复合层与圆柱形硬质合金基体接触的面为长方体金刚石复合层的底面,与此底面平行的相对一面为长方体金刚石复合层的顶面,其它表面为长方体金刚石复合层的侧面;所述底面和顶面优选为平面;所述侧面可以为平面也可以为曲面,所述侧面可以全部为平面,也可以全部为曲面,还可以几个侧面为平面几个侧面为曲面;当侧面均为平面时长方体金刚石复合层为标准形状的长方体;当侧面为曲面时,长方体金刚石复合层的形状为带有曲面弧度的长方体。在本实用新型中,所述曲面的半径优选为8~50mm,更优选为10~45mm,更优选为15~40mm,更优选为20~35mm,最优选为25~30mm。

36.在本实用新型中,所述长方体金刚石复合层在圆柱形硬质合金基体径向截面的投影为矩形,所述矩形的边可以为直线也可以为曲线或弧线,所述矩形的边可以全部为直线,也可以全部为曲线,还可以几条边为直线几条边为曲线;当所述矩形的边为曲线或弧线时,所述曲线或弧线的弯曲角度既可以为靠近圆心的角度也可以远离圆心的角度;所述曲线或弧线的半径与上述技术方案所述曲面的半径一致,在此不再赘述。

37.在本实用新型中,所述长方体金刚石复合层的顶面与圆柱体硬质合金的顶面优选通过金刚石曲面过渡连接,所述圆柱体硬质合金的顶面即为长方体金刚石复合层与圆柱体硬质合金接触的面。在本实用新型中,所述长方体金刚石复合层顶面的矩形边线与圆柱形硬质合金顶面的圆形或椭圆形边线优选通过曲面过渡连接,即圆柱形硬质合金顶面的边线与长方体金刚石复合层顶面的边线之间的空间采用金刚石填充。

38.在本实用新型中,所述长方体金刚石复合层上的角可以为直角也可以为倒角;所述倒角可以为圆倒角也可以为线倒角;所述倒角的尺寸优选为0.6~3mm,更优选为0.6~2.6mm或1~3mm,更优选为1~2.5mm,更优选为1.5~2mm。

39.在本实用新型中,所述长方体金刚石复合层与圆柱形硬质合金基体径向截面垂直的边即为聚晶金刚石复合层的切削刃,所述长方体金刚石复合层上的角为直角时切削刃为直线刃,所述长方体金刚石复合层上的角为倒角时切削刃为弧线刃,不同的切削刃具有不同的切削效果;所述直线刃的长度与长方体金刚石复合层的高度相同,优选为1.5~5mm,更优选为1.8~5mm,更优选为2.5~3.5mm,最优选为3mm。

40.在本实用新型中,所述长方体金刚石复合层上的角为直角时直线刃在圆柱形硬质合金基体径向截面上的投影为点,所述长方体金刚石复合层上的角为倒角时弧线刃在圆柱形硬质合金基体径向截面上的投影为曲线或弧线,所述曲线或弧线的尺寸与上述技术方案所述倒角的尺寸一致,在此不再赘述。在本实用新型中,所述弧线刃和直线刃均与圆柱形硬质合金基体径向截面垂直,即长方体金刚石复合层在高度方向的边与圆柱形硬质合金基体径向截面垂直,二者之间的夹角为90

°

,并且长方体金刚石复合层在高度方向上的边在圆柱

形硬质合金基体径向截面的投影位于圆柱形硬质合金基体径向截面的边线(圆形线或椭圆形线)上。在本实用新型中,所述切削刃位于长方体金刚石复合层的侧面。

41.本实用新型提供的聚晶金刚石复合片整体上呈天方地圆构造,其上顶为平面,底部为圆。本实用新型提供的聚晶金刚石复合片优异的异型构造特征具有良好的排屑性、抗冲击性;切削部的特征变化能有效的结合地层特征来有较佳的可变性,较软地层上提高机速,较硬地层提高抗冲击性,且切削刃位于复合层侧面(切削刃与圆柱形硬质合金基体径向截面垂直,且位于径向截面的边线上)能有效抵抗钻进时侧面的破坏力;切削刃为直线刃时兼具传统圆柱平面齿的高切削量;还能通过其结构曲面来优化整体抗冲击性,切削刃为弧线刃时能提高切削刃部的抗冲击性又具有高耐磨性特征;不同的切削刃情况下金刚石复合层的上表面均为平面,兼具了平面复合片高切削量的特点。

42.实施例1

43.本实施例提供的聚晶金刚石复合片的结构示意图如图1所示,包括:

44.直径为15.88mm、高度为13.2mm的圆柱形硬质合金基体;

45.设置在所述圆柱形硬质合金基体表面的长方体金刚石复合层;所述长方体金刚石复合层的高度为2.15mm;

46.所述长方体金刚石复合层的侧面均为曲面,在圆柱形硬质合金径向截面上的投影为矩形,所述矩形与圆柱形硬质合金径向截面的边线圆形外接;所述矩形的边长为弧线,所述弧线的半径为25mm;所述圆柱形硬质合金顶面边线和长方体金刚石复合层顶面边线通过金刚石曲面过渡连接,圆柱形硬质合金顶面边线和长方体金刚石复合层顶面边线之间的空间采用金刚石填充;

47.所述长方体金刚石复合层的角均为直角,在高度方向上的边形成直线刃,直线刃的长度与长方体金刚石复合层的高度相同。

48.实施例2

49.本实施例提供的聚晶金刚石复合片的结构示意图如图2所示,包括:

50.直径为15.88mm、高度为13.2mm的圆柱形硬质合金基体;

51.设置在所述圆柱形硬质合金基体表面的长方体金刚石复合层;所述长方体金刚石复合层的高度为2.15mm;

52.所述长方体金刚石复合层的侧面均为平面,在圆柱形硬质合金径向截面上的投影为矩形,所述矩形与圆柱形硬质合金径向截面的边线圆形外接;所述矩形的边长为直线;所述圆柱形硬质合金顶面边线和长方体金刚石复合层顶面边线通过金刚石曲面过渡连接,圆柱形硬质合金顶面边线和长方体金刚石复合层顶面边线之间的空间采用金刚石填充;

53.所述长方体金刚石复合层的角均为直角,在高度方向上的边形成直线刃,直线刃的长度与长方体金刚石复合层的高度相同。

54.实施例3

55.本实施例提供的聚晶金刚石复合片的结构示意图如图3所示,包括:

56.直径为15.88mm、高度为13.2mm的圆柱形硬质合金基体;

57.设置在所述圆柱形硬质合金基体表面的长方体金刚石复合层;所述长方体金刚石复合层的高度为2.5mm;

58.所述长方体金刚石复合层的侧面均为平面,在圆柱形硬质合金径向截面上的投影

为矩形,所述矩形与圆柱形硬质合金径向截面的边线圆形外接;所述矩形的边长为直线;所述圆柱形硬质合金顶面边线和长方体金刚石复合层顶面边线通过金刚石曲面过渡连接,圆柱形硬质合金顶面边线和长方体金刚石复合层顶面边线之间的空间采用金刚石填充;

59.所述长方体金刚石复合层的角均为倒角,在高度方向上的边形成弧线刃,弧线刃在圆柱形硬质合金基体径向截面上的投影为曲线,所述倒角的尺寸为0.8mm。

60.实施例4

61.本实施例提供的聚晶金刚石复合片的结构示意图如图4所示,包括:

62.直径为15.88mm、高度为13.2mm的圆柱形硬质合金基体;

63.设置在所述圆柱形硬质合金基体表面的长方体金刚石复合层;所述长方体金刚石复合层的高度为2.15mm;

64.所述长方体金刚石复合层的侧面均为曲面,在圆柱形硬质合金径向截面上的投影为矩形,所述矩形与圆柱形硬质合金径向截面的边线圆形外接;所述矩形的边长为弧线,所述弧线的半径为10mm;所述圆柱形硬质合金顶面边线和长方体金刚石复合层顶面边线通过金刚石曲面过渡连接,圆柱形硬质合金顶面边线和长方体金刚石复合层顶面边线之间的空间采用金刚石填充;

65.所述长方体金刚石复合层的角均为倒角,在高度方向上的边形成弧线刃,弧线刃在圆柱形硬质合金基体径向截面上的投影为弧线,所述弧线的半径为2mm。

66.实施例5

67.本实施例提供的聚晶金刚石复合片的结构示意图如图5所示,包括:

68.直径为15.88mm、高度为13.2mm的圆柱形硬质合金基体;

69.设置在所述圆柱形硬质合金基体表面的长方体金刚石复合层;所述长方体金刚石复合层的高度为2.5mm;

70.所述长方体金刚石复合层的侧面两面为曲面,两面为平面,平面和曲线相邻,在圆柱形硬质合金径向截面上的投影为矩形,所述矩形与圆柱形硬质合金径向截面的边线圆形外接;所述矩形的边长两条为直线,两条为弧线,弧线和直线相邻,所述弧线的半径为25mm;所述圆柱形硬质合金顶面边线和长方体金刚石复合层顶面边线通过金刚石曲面过渡连接,圆柱形硬质合金顶面边线和长方体金刚石复合层顶面边线之间的空间采用金刚石填充;

71.所述长方体金刚石复合层的角均为直角,在高度方向上的边形成直线刃,直线刃的长度与长方体金刚石复合层的高度相同。

72.本实用新型提供的聚晶金刚石复合片优异的异型构造特征具有良好的排屑性、抗冲击性;切削部的特征变化能有效的结合地层特征来有较佳的可变性,较软地层上提高机速,较硬地层提高抗冲击性,且切削刃位于复合层侧面(切削刃与圆柱形硬质合金基体径向截面垂直,且位于径向截面的边线上)能有效抵抗钻进时侧面的破坏力;切削刃为直线刃时兼具传统圆柱平面齿的高切削量;还能通过其结构曲面来优化整体抗冲击性,切削刃为弧线刃时能提高切削刃部的抗冲击性又具有高耐磨性特征;不同的切削刃情况下金刚石复合层的上表面均为平面,兼具了平面复合片高切削量的特点。

73.以上所述的仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。