1.本实用新型涉及一种可跨大缝的光伏清洁机器人。

背景技术:

2.光伏能源作为绿色可再生能源,在能源变革中占有重要地位。而智能清洁机器人越来越多的被应用到光伏板清洁过程中。太阳能光伏作为一种可再生清洁能源,已成为当今全球能源变革的重要力量。

3.太阳能电池板表面容易积累风沙、灰尘等污垢,若没有及时科学专业的清洁,最高可导致组件发电功率衰减40%

‑

60%,发电量下降20%

‑

30%。因此,通过合理科学地清洁太阳能电池板以及对组件的悉心养护来提升电站发电量和效益的理念,受到业界认可。

4.光伏板在野外现场安装固定时,因生产装配和维护的要求,光伏板之间就存在不同间距的大缝隙,光伏清洁行走机器人工作的时候,需要进行跨越光伏板之间的不同缝隙间隔。这就要求要光伏清洁机器人能人行走时能工智能自动识别不同的现场情况,跨大缝的能力,提高工作效率。

技术实现要素:

5.鉴于现有技术中存在的上述问题,本实用新型的主要目的在于提供一种可跨大缝的光伏清洁机器人,其具有可跨大缝、履带自清洁、高效智能且自动清扫的特点。

6.本实用新型的技术方案是这样的:

7.一种可跨大缝的光伏清洁机器人,所述光伏清洁机器人包括车体、滚刷清洁组件以及履带驱动组件,所述滚刷清洁组件设置在所述车体的前侧,所述光伏清洁机器人通过所述滚刷清洁组件进行清洁,所述履带驱动组件设置在所述车体的两侧,所述光伏清洁机器人在所述履带驱动组件的驱动下进行行走,所述车体包括车架以及设置在所述车架上的壳体,所述壳体位于所述履带驱动组件上方的侧壁设置有第四通孔,所述车架包括底盘以及设置在所述底盘上的固定框架,所述固定框架的左侧壁外侧和右侧壁外侧分别设置有一所述履带驱动组件,所述车架上位于所述履带驱动组件的上方设置有履带自清洁结构,通过所述履带自清洁结构对所述履带驱动组件中的履带进行清洁,所述车架的底部设置有中央旋转吸盘组件,所述光伏清洁机器人通过所述中央旋转吸盘组件吸附在工作面上并进行旋转运动。

8.所述中央旋转吸盘组件包括中央吸盘、气压检测模块以及过滤器,其中:所述中央吸盘通过吸盘气管与吸盘气管快速接头的一端相连通,所述吸盘气管快速接头的另一端与第一气管的一端相连通,所述第一气管的另一端通过快速接头与第二气管的一端相连通,所述第二气管的另一端与气压检测模块的进气口相连通;所述气压检测模块的出气口与第三气管的一端相连通,所述第三气管的另一端与所述过滤器的第一连接口相连通,所述过滤器的第二连接口与第四气管的一端相连通。

9.所述中央旋转吸盘组件还包括电磁阀以及真空泵,所述第四气管的另一端与电磁

阀的第一接口相连通,所述电磁阀的第二接口与第五气管的一端相连通,所述第五气管的另一端与所述真空泵相连通。

10.所述履带驱动组件包括履带以及设置在所述履带内部的驱动模块、从动模块、承压架以及压紧模组,所述从动模块和驱动模块分别位于所述履带内的前端和后端,所述承压架的一侧与所述车架的外侧壁固定连接,所述压紧模组活动设置在承压架的下方。

11.所述驱动模块包括驱动轴以及固定设置在所述驱动轴上的驱动轮,所述驱动轴在所述车架上设置的驱动电机的驱动下进行转动,并通过所述驱动轮驱动履带进行运动;所述从动模块包括从动轴以及设置在所述从动轴上的从动轮,所述从动轴位于所述从动轮的一端设置有防松螺母。

12.所述承压架包括第一承压板和第二承压板,所述第一承压板沿长度方向竖直设置且通过紧固螺栓固定设置在所述车架的外侧壁,所述第二承压板沿长度方向水平设置且沿长度方向的一侧壁与所述第一承压板的下端固定连接,所述第二承压板下表面沿长度方向设置有多组固定部;每组固定部中均设置有一支架固定梁,所述支架固定梁的两端分别设置有压紧轮外支架和压紧轮内支架,所述压紧轮外支架与所述压紧轮内支架之间设置有压紧轮固定轴,所述压紧轮固定轴的两端均通过轴承设置有压紧轮,所述压紧轮抵靠在所述履带的内侧壁上;所述支架固定梁、压紧轮外支架、压紧轮内支架、压紧轮固定轴以及压紧轮形成所述压紧模组。

13.所述压紧轮外支架和压紧轮内支架均包括安装部,所述安装部的左侧和右侧分别设置有第一连接板以及第二连接板,且所述第一连接板、第二连接板与所述安装部形成倒v形结构,所述支架固定梁的端部设置在所述安装部上的安装孔中,所述第一连接板远离所述安装部的一端设置有第一连接孔,所述第一连接孔中设置有所述压紧轮固定轴,所述第二连接板远离所述安装部的一端设置有第二连接孔,所述第二连接孔中设置有所述压紧轮固定轴。

14.所述滚刷清洁组件包括滚刷模组、连接支架以及安装支架,其中:所述滚刷模组设置在所述连接支架中,所述连接支架通过两个所述安装支架与所述车架的外侧壁前端连接。

15.所述安装支架包括固定板,所述固定板上设置有锁紧滑槽限位卡槽以及转动滑槽,所述固定板通过所述限位卡槽与所述车架外侧壁上设置的第一轴承轮接触,同时固定板通过转动滑槽与所述车架外侧壁上设置的第二轴承轮活动连接,并通过车架外侧壁上设置的第一限位螺栓进行锁紧。

16.所述滚刷模组包括刷毛、固定辊以及从动齿轮,其中:所述刷毛固定设置在所述固定辊上,所述固定辊的两端分别设置有滚轮,所述固定辊的一端固定设置有所述从动齿轮,且所述从动齿轮与所述连接支架上设置的主动齿轮啮合传动,所述连接支架上还设置有滚刷电机,所述主动齿轮在所述滚刷电机的驱动下进行转动。

17.所述履带自清洁结构包括毛刷组件和清洁组件,所述毛刷组件固定设置在所述车体上且位于所述履带驱动组件的上方以对所述履带驱动组件中的履带进行清洁作业,所述清洁组件设置在所述车体上且位于所述壳体内部,所述清洁组件的出风口或出气口通过所述第四通孔向外延伸以对所述履带进行喷气,进而对履带进行再次清洁作业。

18.所述毛刷组件包括毛刷固定座、毛刷固定架、拉簧以及毛刷,其中:所述毛刷固定

座固定设置在所述车体上,且所述毛刷固定座通过轴肩螺钉与毛刷固定架连接,所述毛刷通过螺栓与所述毛刷固定架固定连接,且所述毛刷的下端与履带相抵靠,所述拉簧的两端分别与所述毛刷固定架和所述车体连接。

19.所述清洁组件包括通气管、连接头以及扇形喷嘴,其中:所述通气管的一端与所述车体上设置的通气总管相连接,且所述通气管的另一端与所述连接头的一端相连,所述连接头的另一端与所述扇形喷嘴相连通,所述扇形喷嘴的出气口位于所述第四通孔中。

20.所述清洁组件包括鼓风机,所述鼓风机通过紧固螺丝设置在所述车体上,所述鼓风机的出风口位于所述第四通孔中;所述鼓风机的外侧壁向外延伸设置有第一连接部和第二连接部,所述第一连接部中设置有第一连接孔,所述第二连接部中设置有第二连接孔。

21.所述车体上还设置智能循迹组件,所述智能循迹组件设置在所述车体的前端下侧,其中:所述智能循迹组件包括循迹摄像头和防跌超声波传感器,所述循迹摄像头和防跌超声波传感器分别通过导线与所述车体上设置的微控制单元电连接。

22.本实用新型具有以下优点和有益效果:本实用新型实施例提供的一种可跨大缝的光伏清洁机器人,光伏清洁机器人利用其车体的自重,重心位于车体的尾部,且通过履带下部设置的有多个可自由转动的张紧轮,保证了车体在凸凹的工作面有效的接触面的摩擦力,同时履带的结构自身具有较强越障能力,能跨越履带长度为二分之一宽度的相邻两个光伏板之间的大缝隙;同时,履带首端和尾端的斜面均大于35度,由于紧轮组可自由转动,进而增加斜面角度而增大越障能性能,实现了较强的爬坡能力;另外,通过设置在履带上方的履带自清洁结构,可使履带具有自除尘功能,实现履带与光伏板之间具有良好的摩擦附着力,能在与履带存在较小的有效接触时,实现光伏清洁机器人的车体前后运动,从而实现更大的跨缝也即跨大缝能力;光伏清洁机器人在清洁作业过程中开始跨缝时,车体的重心位于第一块光伏板上,保证了车体前部不下垂,履带前端平稳到达第二块光伏板上,当跨缝工作完成时,车体的重心移到第二块光伏板下,实现了平稳跨大缝的作业。

附图说明

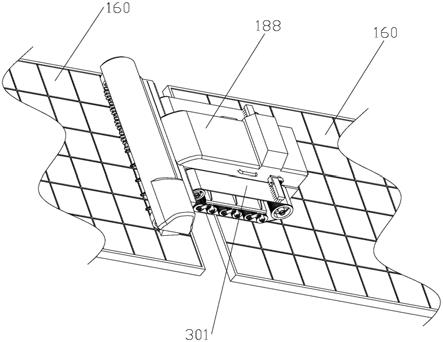

23.图1为本实用新型实施例提供的可跨大缝的光伏清洁机器人在光伏板上跨大缝的立体结构示意图。

24.图2为本实用新型实施例提供的可跨大缝的光伏清洁机器人在光伏板上开始跨大缝的主视结构示意图。

25.图3为本实用新型实施例提供的可跨大缝的光伏清洁机器人在光伏板上开始跨大缝的俯视结构示意图。

26.图4为本实用新型实施例提供的可跨大缝的光伏清洁机器人在光伏板上完成跨大缝的主视结构示意图。

27.图5为本实用新型实施例提供的可跨大缝的光伏清洁机器人去掉壳体后的立体结构示意图。

28.图6为本实用新型实施例提供的可跨大缝的光伏清洁机器人去掉壳体后的主视结构示意图。

29.图7为本实用新型实施例提供的可跨大缝的光伏清洁机器人去掉壳体后的俯视结构示意图。

30.图8为本实用新型实施例提供的过滤器的放大立体结构示意图。

31.图9为本实用新型实施例提供的中央旋转吸盘组件一个方向的立体结构示意图。

32.图10为本实用新型实施例提供的中央旋转吸盘组件另一个方向的立体结构示意图。

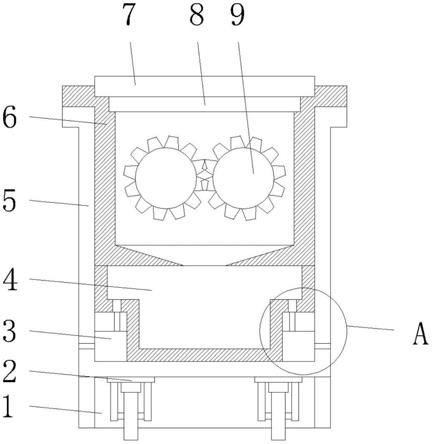

33.图11为图10中a处位置的放大结构示意图。

34.图12为本实用新型实施例提供的电磁阀一个方向的放大立体结构示意图。

35.图13为本实用新型实施例提供的中央旋转吸盘组件的分解结构示意图。

36.图14为本实用新型实施例提供的电磁阀另一个方向的放大立体结构示意图。

37.图15为图13中b处位置的放大结构示意图。

38.图16为本实用新型实施例提供的中央旋转吸盘组件与吸盘防尘装置相配合的立体结构示意图。

39.图17为本实用新型实施例提供的中央旋转吸盘组件与吸盘防尘装置相配合的立剖视结构示意图。

40.图18为图17中c处位置的放大结构示意图。

41.图19为本实用新型实施例提供的中央旋转吸盘组件与吸盘防尘装置相配合的分解视结构示意图。

42.图20为本实用新型实施例提供的硅胶密封套的放大立体结构示意图。

43.图21为本实用新型实施例提供的下连接架的放大主视结构示意图。

44.图22为本实用新型实施例提供的上连接架的放大立体结构示意图。

45.图23为本实用新型实施例提供的轴承座与第二卡簧相配合的放大立体结构示意图。

46.图24为本实用新型实施例提供的中央吸盘、下连接架、轴承座、第一卡簧、轴承以及第二卡簧相配合的放大分解结构示意图。

47.图25为本实用新型实施例提供的履带驱动组件的分解结构示意图。

48.图26为本实用新型实施例提供的主动模块以及从动模块的分解结构示意。

49.图27为本实用新型实施例提供的承压架与压紧模组相配合的立体结构示意图。

50.图28为本实用新型实施例提供的架固定梁、压紧轮外支架以及压紧轮内支架相配合的立体结构示意图。

51.图29为本实用新型实施例提供的承压架的放大立体结构示意图。

52.图30为本实用新型实施例提供的压紧轮外支架或压紧轮内支架的放大结构示意图。

53.图31为本实用新型实施例提供的承压架以及压紧模组相配合的分解结构示意图。

54.图32为本实用新型实施例提供的驱动模块、从动模块以及履带相配合的主视结构示意图。

55.图33为图32中d处位置的放大结构示意图。

56.图34为本实用新型实施例提供的滚刷清洁组件的放大主视结构示意图。

57.图35为本实用新型实施例提供的滚刷清洁组件的放大分解结构示意图。

58.图36为本实用新型实施例提供的滚刷清洁模块与车体相配合的分解结构示意图。

59.图37为图36中e处位置的放大结构示意图。

60.图38为本实用新型实施例提供的一种结构的履带自清洁结构与车体相配合的立体结构示意图。

61.图39为图38中f处位置的放大结构示意图。

62.图40为本实用新型实施例提供的毛刷组件的放大立体结构示意图。

63.图41为本实用新型实施例提供的毛刷组件的放大分解结构示意图。

64.图42为本实用新型实施例提供的毛刷组件的放大俯视结构示意图。

65.图43为本实用新型实施例提供的毛刷固定座的放大立体结构示意图。

66.图44为本实用新型实施例提供的一种结构的清洁组件的放大俯视结构示意图。

67.图45为本实用新型实施例提供的一种结构的清洁组件的放大主视结构示意图。

68.图46为本实用新型实施例提供的一种结构的清洁组件与毛刷组件相配合的右视结构示意图。

69.图47为本实用新型实施例提供的另一种结构的履带自清洁结构与车体相配合的立体结构示意图。

70.图48为图47中g处位置的放大结构示意图。

71.图49为本实用新型实施例提供的另一种结构的履带自清洁结构与车体相配合的主视结构示意图。

72.图50为图49中h处位置的放大结构示意图。

73.图51为本实用新型实施例提供的另一种结构的清洁组件的放大俯视结构示意图。

74.图52为本实用新型实施例提供的智能循迹组件与车架相配合的立体结构示意图。

具体实施方式

75.下面将参照附图和具体实施例对本实用新型作进一步的说明。

76.如图1至图52所示:为本实用新型实施例提供的一种可跨大缝的光伏清洁机器人,光伏清洁机器人包括车体100、滚刷清洁组件200以及履带驱动组件 300,滚刷清洁组件200设置在车体100的前侧,光伏清洁机器人通过滚刷清洁组件200进行清洁,履带驱动组件300设置在车体100的两侧,光伏清洁机器人在履带驱动组件300的驱动下进行行走,车体100包括车架101以及设置在车架101上的壳体188,壳体188位于履带驱动组件300上方的侧壁设置有第四通孔103,车架101包括底盘104以及设置在底盘上的固定框架105,固定框架105的左侧壁外侧和右侧壁外侧分别设置有一履带驱动组件300,车架101 上位于履带驱动组件300的上方设置有履带自清洁结构,通过履带自清洁结构对履带驱动组件300中的履带301进行清洁,车架101的底部设置有中央旋转吸盘组件400,光伏清洁机器人通过中央旋转吸盘组件400吸附在工作面也即光伏板160上并进行旋转运动。

77.如图8至图15所示,中央旋转吸盘组件400包括中央吸盘401、气压检测模块402、过滤器403、电磁阀420以及真空泵404,中央吸盘401通过吸盘气管(图中未示出)与吸盘气管快速接头405的一端相连通,吸盘气管快速接头 405的另一端与第一气管411的一端相连通,第一气管411的另一端通过快速接头406与第二气管412的一端相连通,第二气管412的另一端与气压检测模块402的进气口相连通,气压检测模块402的出气口与第三气管413的一端相连通,第三气管413的另一端与过滤器403的第一连接口407相连通,过滤器 403的第二连接口408与第四气管414的一端相连通,第四气管414的另一端与电磁阀420的第一接口

421相连通,电磁阀420的第二接口422与第五气管 415的一端相连通,第五气管415的另一端与真空泵404相连通。

78.快速接头406为直角快速接头,第一气管411的另一端设置在快速接头406 的第一接口461中,第二气管412的一端设置在快速接头406的第二接口462 中。通过上述设计,也即通过将快速接头406设计为直角快速接头,可使第一气管411和第二气管412与快速接头406实现快速插接,方便前期的组装以及后期的维护。电磁阀420为二位三通电磁阀。

79.中央吸盘组件设置在底盘104上。具体的,中央吸盘101设置在底盘104 的下方,底盘104上设置有定位孔118,吸盘气管快速接头405位于定位孔418 中,底盘104下方设置有安装组件,过滤器403通过安装组件设置在底盘104 的下方,进而可使过滤器403通过安装组件与固定板410牢固连接,安全可靠性得到提升。

80.电磁阀420设置在底盘104的上方,且真空泵404设置在底盘104的上方。同时,气压检测模块402也设置在底盘104的上方,组装方便且快捷。

81.安装组件包括安装底板430、第一安装支架和第二安装支架,安装底板430 设置在底盘104的下表面,其中:第一安装支架的上端固定设置在安装底板430 的下表面,且第一安装支架的下端设置有第一开口431,过滤器403的一端通过第一开口431设置在第一安装支架中;第二安装支架的上端固定设置在安装底板430的下表面,且第二安装支架的下端设置有第二开口432,过滤器403 的另一端通过第二开口431设置在第二安装支架中,进而通过第一安装支架和第二安装支架将过滤器403牢固设置在安装底板430的下方,同时安装底板430 固定设置在底盘104的下表面,从而可使过滤器403牢固的安装在底盘104的下方,安全可靠性得到提升,以达到延长过滤器403使用寿命的目的;另外,由于过滤器103与第一安装支架和第二安装支架之间的安装方式为快拆方式,因此方便前期的组装以及后期的拆卸和更换。

82.安装底板430的上表面向上延伸设置有安装柱433,安装柱433固定设置在底盘104的安装孔(图中未示出)中。也即安装底板430通过其上表面设置的安装柱433牢固设置在底盘104的下方,方便组装以及拆卸维护。同时,由于安装柱433与安装底板430为一体成型,因此可提高安装底板430与安装柱 433之间相结合的牢固性,使用寿命的延长。

83.第一安装支架包括第一卡爪434和第二卡爪435,第一卡爪434和第二卡爪435的上端均固定设置在安装底板430的下表面,第一卡爪434和第二卡爪 435的下端之间的区域形成第一开口431,第一卡爪434的下部形成有第一限位凹槽436,第二卡爪435的下部形成有第二限位凹槽437,过滤器403的一端位于第一限位凹槽436和第二限位凹槽437形成的第一安装区域438中,可使过滤器403的一端牢固固定在第一安装区域438中,安全可靠性得到提升。

84.第二安装支架包括第三卡爪439和第四卡爪440,第三卡爪439和第四卡爪440的上端均固定设置在安装底板430的下表面,第三卡爪439和第四卡爪 440的下端之间的区域形成第二开口432,第三卡爪439的下部形成有第三限位凹槽441,第四卡爪440的下部形成有第四限位凹槽442,过滤器的另一端位于第三限位凹槽441和第四限位凹槽442形成的第二安装区域143中,可使过滤器403的另一端牢固固定在第二安装区域443中,安全可靠性得到进一步提升,同时方便前期的组装以及后期的拆卸维护。

85.第一卡爪434、第二卡爪435、第三卡爪439以及第四卡爪440与安装底板 430为一

体成型,也即第一卡爪434、第二卡爪435、第三卡爪439以及第四卡爪440均由安装底板430的下表面向下延伸形成,因此可提高第一卡爪434、第二卡爪435、第三卡爪439以及第四卡爪440与安装底板430相结合的牢固性,进而可延长第一安装组件和第二安装组件的使用寿命。

86.通过上述设计,也即在中央旋转吸盘组件中设置过滤器403,可使中央旋转吸盘组件具有过滤功能;通过将带过滤功能的中央旋转吸盘组件安装于清洁机器人理想状态下的旋转中心位置,光伏清洁机器人正常前进或则后退时,中央旋转吸盘组件处于待机状态,当光伏清洁机器人需要转动角度,改变行进方向时,中央旋转吸盘组件的中央吸盘401下降到行走平面上,真空泵404工作,空气从中央吸盘401中被抽出到第一气管411中,再通过直角快接头到第二气管412到气压检测模块402中,再通过第三气管413到过滤器403中过滤灰尘及污液,然后干净的空气经第四气管414到二位三通电磁阀中,然后通过第五气管415到真空泵404中排出到大气中,转向完成后真空泵404关闭,电磁阀 420将中央吸盘401与大气连接,中央吸盘401内外压力平衡,中央吸盘401 收起,光伏清洁机器人继续工作。

87.当光伏清洁机器人清洁了一定的面积或周期之后,需更换过滤器403,更换时将过滤器403两端的快接接口(也即第一连接口407和第二连接口408) 连接的第三气管413和第四气管414拔出,将旧的过滤器403从固定底板430 下方的第一安装支架和第二安装支架中取下,将新的过滤器按指示的进气口和出气口方向连接好两端第三气管413和第四气管414,并安装在第一安装支架中的第一安装区域138和第二安装支架中的第二安装区域443中即可,安装以及拆卸均方便快捷。

88.同时,中央旋转吸盘组件中还设置有吸盘防尘装置。中央旋转吸盘组件还包括连接板513,连接板513的下端向下延伸设置有第一连接凸部21和第二连接凸部22,且第一连接凸部521和第二连接凸部522均贯穿定位孔118并向下延伸,中央吸盘401通过连接组件与第一连接凸部521和第二连接凸部522连接,吸盘防尘装置包括硅胶密封套501,硅胶密封套501包括密封套本体515,密封套本体515的上端和下端分别开口,密封套本体515的上端向外延伸设置有圆环形的安装部516,硅胶密封套501通过安装部516设置在底盘104的下表面,且安装部516位于定位孔514的外侧,密封套本体15的下端向下延伸设置有固定部517,固定部517内部设置有安装凹槽(图中未示出),安装凹槽的底部设置有第一通孔518。具体的,安装部516沿圆周方向设置有多个第一安装孔519,第一安装孔519中设置有紧固螺丝503,安装部516通过第一安装孔 519和紧固螺丝503的配合与底盘104紧固连接,方便前期的组装以及后期的拆卸和维护,同时安全可靠性得到一定程度的提升。

89.中央吸盘组件还包括固定框架510,固定框架510位于底盘104的上方,且固定框架510的下端固定设置在底盘104上。同时,固定架510的顶部下表面固定设置有舵机531,舵机531的驱动轴(图中未示出)与舵机臂532的一端固定连接,舵机臂532的另一端与连接杆533固定连接,连接杆533的另一端与连接板513活动连接。连接板513在通过连接杆533和舵机臂532的配合在舵机531的驱动下可进行上下自由移动,从而可使中央吸盘401进行上升或下降运动。光伏清洁机器人进行旋转运动时,中央吸盘401进行下降运动且与工作面贴合,硅胶密封套501随着中央吸盘401的下降进行相应的拉伸,待光伏清洁机器人旋转后,中央吸盘401进行上升运动并远离工作面,硅胶密封套 501随着中央吸盘401的上升进行相应的收缩。

90.底盘104上沿竖直方向设置有第一导柱541和第二导柱542,且第一导柱 541和第二导柱542的下端分别与底盘104固定连接。具体的,第一导柱541 和第二导柱542的下端均可设置有外螺纹,也即第一导柱541和第二导柱542 与底盘104为螺纹连接,并通过紧固螺母与底盘104牢固连接,方便前期的组装以及后期的拆卸,同时还可提高第一导柱541和第二导柱542与底盘104相结合的牢固性,安全可靠性得到提高。

91.第一导柱541和第二导柱542上分别滑动连接有第一滑块(图中未示出) 和第二滑块543,连接板513的一端固定设置在第一滑块上,且连接板513的另一端固定设置在第二滑块543上。通过上述设计,也即当连接板513在舵机 531的驱动下进行上下移动时,通过第一滑块在第一导柱541上滑动以及第二滑块543在第二导柱542上滑动的配合,可使连接板513上下移动时更加平稳。

92.连接组件包括上连接架506、轴承座502以及下连接架507,其中,上连接架506设置在安装凹槽中,上连接架506包括第一固定圆盘554,第一固定圆盘554的上表面向上延伸形成有第一固定凸部555和第二固定凸部556,第一固定凸部555与第一连接凸部521固定连接,第二固定凸部556与第二连接凸部522固定连接。具体的,第一固定圆盘554上沿中心轴线的位置设置有第二通孔558,且第一固定圆盘554上沿圆周方向可设置有多个第二安装孔557,安装凹槽的底部沿圆周方向设置有多个第三安装孔520,安装时,将紧固螺栓511 依次贯穿第二安装孔557和第三安装孔520,以使第一固定圆盘554与安装凹槽紧密配合,进而可使上连接架506与固定部517的连接更加牢固,以达到硅胶密封套501与上连接架506牢固连接的目的。同时,第一固定凸部555可通过螺丝与第一连接凸部521紧固连接,且第二固定凸部556也通过螺丝与第二连接凸部522紧固连接,前期组装方便且安全可靠性得到提升。

93.轴承座502固定设置在固定部517的下表面,且轴承座552沿中心轴线的位置设置有第五通孔553,轴承座502位于第五通孔553的侧壁内凹形成有安装凹部559,安装凹部559中转动连接有深沟球轴承512。具体的,轴承座502 上沿圆周方向设置有多个第六安装孔560,安装时,紧固螺栓511依次贯穿第二安装孔557和第三安装孔520后设置在第六安装孔560中,同时紧固螺母也位于第六安装孔560中,尽而可使轴承座502、硅胶密封套501和上连接架506 紧固连接,安全可靠性得到一定程度的提升。另外,通过在轴承座552上位于第五通孔553的侧壁内凹形成有安装凹部559,以使深沟球轴承512平稳设置在安装凹部559中,安全可靠性得到提升。

94.下连接架507包括第二固定圆盘570,第二固定圆盘570与中央吸盘401 固定连接,第二固定圆盘570的上表面向上延伸设置有第一安装凸部571,第一安装凸部571的上表面向上延伸设置有第二安装凸部572,深沟球轴承512 套设在第二安装凸部572上,第二安装凸部572的上端外侧壁沿圆周方向设置有第一固定凹部573,第一固定凹部573中设置有第一卡簧551。同时,第二固定圆盘570、第一安装凸部571以及第二安装凸部572均为一体成型,从而可提高下连接架507的强度,进而达到延长下连接架507使用寿命的目的。具体的,第二固定圆盘570上沿圆周方向设置有多个第七安装孔575,同时中央吸盘401上沿圆周方向设置有多个第八安装孔576,中央吸盘401通过第八安装孔576和第七安装孔575的配合与第二固定圆盘570固定连接,进而提高中央吸盘401与下连接架507相结合的牢固性;另外,当下连接架507和轴承座502 连接时,也即第二安装凸部572安装在深沟球轴承512中时,第二安装凸部572 上位于深沟球轴承512上方的位置设置有第一固定凹部573,且第一固定凹

部 573中设置有第一卡簧551,因此第二安装凸部572通过第一卡簧551的支撑与深沟球轴承512转动连接,且不脱离深沟球轴承512,安全可靠性得到提升。

95.轴承座502上位于安装凹部559的内侧壁下部圆周方向设置有第二固定凹部574,第二固定凹部574中设置有第二卡簧552,当深沟球轴承512安装在安装凹部559中时,深沟球轴承512的下表面抵靠在第二卡簧552上。通过上述设计,也即在轴承座502上位于安装凹部559的内侧壁下部沿圆周方向内凹形成有第二固定凹部574,且第二固定凹部574的内径大于安装凹部559的内径,第二固定凹部574内安装有第二卡簧552时,通过第二卡簧552,可使深沟球轴承512平稳且牢固的处于安装凹部559中,也即通过第二卡簧552对深沟球轴承512进行良好的支撑,可避免深沟球轴承512从安装凹部559中滑落,提高了安全可靠性。

96.还包括真空管连接头508,真空管连接头508的上端与真空管(图中未示出)相连接,真空管连接头508的下端套设第二安装凸部572上端的连接柱577 上并与中央吸盘401的真空腔590相连通。同时,连接柱577与第二安装凸部 572为一体成型,因此提高连接柱577与第二安装凸部72相结合的牢固性,同时连接柱577内设置有通气孔578,且该通气孔578依次贯穿第二安装凸部572、第一安装凸部571以及第二连接圆盘570与中央吸盘401上的真空腔590相连通。

97.密封套本体515的外径小于安装部516的外径,密封套本体515的外径大于固定部517的外径,且密封套本体515、安装部516以及固定部517为一体成型,因此可提高硅胶密封套501的安全可靠性,进而达到延长硅胶密封套使用寿命的目的。

98.上述履带驱动组件300包括履带301以及设置在履带301内部的驱动模块、从动模块、承压架302以及压紧模组,从动模块和驱动模块分别位于履带301 内的前端和后端,承压架302的一侧与车架101的外侧壁固定连接,压紧模组活动设置在承压架302的下方;驱动模块包括驱动轴303以及固定设置在驱动轴303上的驱动轮304,驱动轴303在车架101上设置的驱动电机(图中未示出)的驱动下进行转动,并通过驱动轮304驱动履带301进行运动。另外,驱动轴303位于驱动轮304的一端设置有防松螺母307,以对驱动轮304进行方位限制,避免驱动轮304从驱动轴303上脱离;从动模块包括从动轴305以及设置在从动轴305上的从动轮306,从动轴305位于从动轮306的一端设置有防松螺母307,进而可有效防止从动轮306从从动轴305上脱落,安全可靠性得到进一步提升。

99.承压架302包括第一承压板321和第二承压板322,第一承压板321沿长度方向竖直设置且通过紧固螺栓(图中未示出)固定设置在车架101的外侧壁,第二承压板322沿长度方向水平设置且沿长度方向的一侧壁与第一承压板321 的下端固定连接,第二承压板322下表面沿长度方向设置有多组固定部,每组固定部中均设置有一支架固定梁308,支架固定梁308的两端分别设置有压紧轮外支架309和压紧轮内支架310,压紧轮外支架309与压紧轮内支架310之间设置有压紧轮固定轴311,压紧轮固定轴311的两端均通过轴承312设置有压紧轮313,压紧轮313抵靠在履带301内侧壁上设置的圆弧形齿。同时,支架固定梁308、压紧轮外支架309、压紧轮内支架310、压紧轮固定轴311以及压紧轮313形成压紧模组。另外,上述压紧轮313、驱动轮304以及从动轮306 分别与履带301内侧壁设置的圆弧形齿相啮合。

100.第一承压板321与第二承压板322为一体成型,第二承压板322的上表面沿长度方向设置有多个加强筋320,加强筋320的一端与第一承压板321的外侧壁固定连接。通过上述设计,也即第一承压板321和第二承压板322为一体成型,因此可提高第一承压板321和第二

承压板322相结合的牢固性,安全可靠性得到提升;另外,通过在第二承压板322上设置有多个加强筋320,可进一步提高第二承压板322的强度,进而达到延长承压架302的使用寿命的目的。

101.每组固定部均包括第一固定凸部331和第二固定凸部332,第一固定凸部 331中设置有第一固定孔333,第二固定凸部332中设置有第二固定孔334,支架固定梁308的两端分别设置在第一固定孔333和第二固定孔334中。同时,第一固定凸部331固定设置在第二承压板322下表面的前端,第二固定凸部332 固定设置在第二承压板322下表面的后端。另外,第一固定凸部331可由第一承压板322的前端向下延伸形成,因此可提高第一固定凸部331与第二承压板 322相结合的牢固性,安全可靠性得到进一步提升。

102.压紧轮外支架309和压紧轮内支架310均包括安装部314,安装部314的左侧和右侧分别设置有第一连接板315以及第二连接板316,且第一连接板315、第二连接板316与安装部314形成倒v形结构,支架固定梁308的端部设置在安装部314上的安装孔317中,第一连接板315远离安装部314的一端设置有第一连接孔318,第一连接孔318中设置有压紧轮固定轴311,第二连接板316 远离安装部314的一端设置有第二连接孔319,第二连接孔319中设置有压紧轮固定轴311。

103.通过上述设计,也即压紧轮外支架309和压紧轮内支架310均包括安装部 314,同时安装部314的左侧和右侧分别向外延伸设置有第一连接板315和第二连接板316,也即第一连接板315和第二连接板316与安装部314为一体成型,因此可提高第一连接板315和第二连接板316与安装部314相结合的牢固性;由于安装部314中设置有安装孔317,因此,支架固定梁308的两端分别设置在压紧轮外支架309中安装部314的安装孔317和压紧轮内支架310中安装部 314的安装孔317中,所以压紧轮外支架309和压紧轮内支架310通过支架固定梁308与第二承压板322连接。

104.另外,由于第一连接板315、第二连接板316与安装部314形成的结构为倒v形结构,因此,可进一步提高第一连接板315、第二连接板316与安装部 314相结合的牢固性;同时,第一连接板315远离安装部314的端部也即第一连接板315的末端设置有第一连接孔318,且第二连接板316远离安装部314 的端部也即第二连接板316的末端设置有第二连接孔319,所以压紧轮外支架 309和压紧轮内支架310之间相对应的两个第一连接孔318之间以及两个第二连接孔319中均设置有压紧轮固定轴311,且压紧轮固定轴311的两端分别通过轴承312设置有压紧轮313,也即第二支撑板322通过压紧轮外支架309和压紧轮内支架310与多个压紧轮313活动连接,所以承压架302通过多个相互平行设置的压紧轮313抵靠在履带301的内侧壁上,以实现履带301与工作表面也即光伏板表面紧密接触的目的。

105.上述滚刷清洁组件200包括滚刷模组201、连接支架202以及安装支架203,其中:滚刷模组201设置在连接支架201中,连接支架201通过两个安装支架 203与固定框架105的外侧壁前端连接。通过上述设计,也即,也即滚刷清洁组件200包括滚刷模组201、连接支架202以及安装支架203,其中,滚刷模组 201固定设置在连接支架202中,连接支架202通过两个安装支架203分别与固定框架105的左侧壁和右侧壁前端连接,方便前期的组装以及后期的拆卸。

106.安装支架203包括固定板204,固定板204上设置有锁紧滑槽205、限位卡槽206以及转动滑槽208,固定板204通过限位卡槽206与固定框架105外侧壁上设置的第一轴承轮163

接触,且安装支架203通过限位卡槽206可绕第一轴承轮163转动,同时固定板204通过转动滑槽208与固定框架105外侧壁上设置的第二轴承轮165活动连接,也即安装支架203通过限位卡槽206绕第一轴承轮163转动时,转动滑槽208绕第二轴承轮165转动,且转动滑槽208与第二轴承轮165的配合起到径向限位的作用,并通过固定框架105外侧壁上设置的第一限位螺栓164进行锁紧;当安装支架203逆时针转动到一定角度时,固定框架105外侧壁上位于第二轴承轮165上方的第二限位螺栓166与转动卡槽208的上端侧壁相抵靠,以达到阻止安装支架203继续逆时针转动的目的;当安装支架203顺时针转动到一定角度时,第一限位螺栓164与锁紧滑槽205 的左端侧壁相抵靠,以达到阻止安装支架203继续顺时针转动的目的。通过上述设计,也即滚刷清洁组件200通过安装支架203设置在车架101的前侧,组装方便且安全可靠。具体的,固定框架105外部的左侧壁和右侧壁靠近滚刷清洁组件200的一端均固定设置有第一轴承轮163、第一限位螺栓164、第二轴承轮165以及第二限位螺栓166,方便前期的组装以及后期的拆卸和维护。

107.滚刷模组201包括刷毛210、固定辊211以及从动齿轮212,其中:刷毛 210固定设置在固定辊211上,固定辊211的两端分别设置有滚轮213,固定辊 211的一端固定设置有从动齿轮212,且从动齿轮212与连接支架202上设置的主动齿轮(图中未示出)啮合传动,连接支架201上还设置有滚刷电机207,主动齿轮在滚刷电机207的驱动下进行转动。同时,连接支架202上还设置有齿轮箱220以及设置在齿轮箱220底部的齿轮箱底罩221,主动齿轮设置在齿轮箱220中,同时齿轮箱220的下端开口,从动齿轮212通过齿轮箱220下端的开口安装在齿轮箱220内,并通过齿轮箱底罩221对齿轮箱220底部的开口进行封闭,且齿轮箱底罩221通过第三紧固螺丝与齿轮箱220紧固连接,从而通过齿轮箱220以及齿轮箱底罩221对主动齿轮和从动齿轮212进行保护,安全可靠性得到提升。另外,上述固定辊211的左端和右端分别设置有第一轴承 231和第二轴承232,其中,第一轴承231位于固定辊211左端设置的滚轮213 的外侧,且第一轴承231安装在连接支架202左端右侧壁设置的第一轴承上座 233和第一轴承下座234形成的第一安装空间(图中未示出)中,第一轴承下座234通过第一紧固螺丝(图中未示出)与第一轴承上座233固连接;同时,第二轴承232位于固定辊211右端设置的滚轮213与从动齿轮212之间,却第二轴承232安装在连接支架202右端的左侧壁设置的第二轴承上座235和第二轴承下座236形成的第二安装空间(图中未示出)中,第二轴承下座236通过第二紧固螺丝(图中未示出)与第二轴承上座235固定连接,方便前期的组装以及后期的拆卸。

108.由于滚刷清洁组件200和履带驱动模块300均为外置式连接,因此方便前期的组装以及后期的拆卸和更换。同时,滚刷清洁组件200中的滚刷模组201 以及履带驱动模块300中的履带301,因为工作特性,为易磨损件,履带驱动模块300中的驱动轮304、从动轮306以及压紧轮313均为较易磨损件,当相应的零部件出现磨损以及老化时,可以及时进行相应的更换。另外,根据清洁要求的不同,需要不同材质的滚刷,可根据情况进行跟换。需要选定不同长度的滚刷时,也可以整体更换该模块。同时,当光伏板的安装倾角或者表面工况不同时,需要更换不同的履带301以适应不同的路面环境。

109.当需要更换时,可以为单一更换滚刷模组201、履带301,主动轮304、从动轮306以及压紧轮313等,也可以总体更换滚刷清洁组件200,履带驱动模块300,视具体需求而定;当需要更换履带301时,松开承压架302中第一承压板321上的紧固螺栓,将承压架302和压紧

模组一体取下,使履带301松弛,然后根据需求更换新履带或者不同材质类型的履带;当需要更换驱动轮304或从动轮306时,先如上述操作取下承压架302、压紧模组以及履带301,然后松开驱动轮304或从动轮306的防松螺母307以及紧定螺丝(驱动轮304通过紧定螺丝与驱动轴303连接以及从动轮306通过紧固螺丝与从动轴305连接),即可取出驱动轮304或从动轮306;当需要更换压紧轮313时,先如上述操作将承压架302和压紧模组一体取下,然后取下压紧轮外支架309,即可取出压紧轮313。

110.滚刷清洁组件200的两个外支架也即两个安装支架203悬挂在车架101两侧,安装支架203与固定框架105的连接为独特设计的限制活动连接;更换整个滚刷清洁组件200时,将固定框架105两侧的第一限位螺栓164转出,即可将滚刷清洁组件200整体往前上方提出;更换滚刷模组201时,松开第一紧固螺丝将第一轴承下座234取下以及松开第二紧固螺丝将第二轴承下座236取下,同时松开第三紧固螺丝将齿轮箱底罩221取下,即可将滚刷模组201从下方取出。

111.上述履带自清洁结构包括毛刷组件和清洁组件,毛刷组件固定设置在车体 100上且位于履带301的上方以对履带301进行清洁作业,清洁组件设置在车体100上且位于壳体188内部,清洁组件的出风口141或出气口133通过通孔 103向外延伸以对履带301进行吹风或喷高压气,进而对履带301进行再次清洁作业。

112.毛刷组件包括毛刷固定座173、毛刷固定架174、拉簧175以及毛刷106,其中:毛刷固定座173固定设置在车体100上,且毛刷固定座173通过轴肩螺钉107与毛刷固定架174连接,毛刷106通过螺栓108与毛刷固定架174固定连接,且毛刷106的下端与履带301相抵靠,拉簧105的两端分别与毛刷固定架174和车体100连接。

113.毛刷固定座173包括毛刷固定底座109以及固定立柱110,毛刷固定底座 109通过多个安装孔111固定设置在车体100上,固定立柱110竖直设置在毛刷固定底座109上,固定立柱110上端设置有固定部112,固定部112中沿水平方向设置第一固定孔113,轴肩螺钉107贯穿第一固定孔113并通过轴套114 与毛刷固定架174连接。由于毛刷固定底座109、固定立柱110以及固定部112 为一体成型,因此可提高毛刷固定底座109、固定立柱110以及固定部112之间相结合的牢固性,进而提高毛刷固定座173的强度,达到提高延长其使用寿命的目的。同时,毛刷固定底座109通过多个安装孔111固定设置在车体100 上,方便组装以及后期的拆卸维护,还可使毛刷106与车体100之间的连接更加稳固。

114.毛刷固定架包括第一固定板121和第二固定板122,第一固定板121的后端与第二固定板122的前端固定连接,毛刷106通过螺栓108固定设置在第一固定板121的后侧面,且毛刷106的右端位于第二固定板122的左侧面设置的定位凹槽115中。具体的,第一固定板121上设置有第二固定孔124,毛刷106 上与第二固定孔124相对应的位置设置有第三固定孔125,螺栓108贯穿第三固定孔125并设置在第二固定孔124中,并通过第一防松螺母126与第一固定板121紧固连接,进而使毛刷106与第一固定板121之间的连接更加牢固,同时毛刷106的右端抵靠在第二固定板122左侧的定位凹槽115中,进而可使毛刷106与毛刷固定架之间的连接更加牢固,安全可靠性得到提升。

115.第二固定板122右侧面的前部设置有第一钩挂部116,拉簧105的上端设置在第一钩挂部116上,且拉簧105的下端固定设置在车体100上,第二固定板122上位于毛刷106后侧的位置设置有连接孔117,轴套114设置在连接孔 117中,毛刷固定架174通过轴套114与轴

肩螺钉107转动连接。同时,车体 100上设置有第二钩挂部123,拉簧175的下端设置在第二钩挂部123上,光伏清洁机器人在正常工作的情况下,拉簧175处于拉伸状态,以保证毛刷106与履带301之间有一定的压力,当履带301运动时,可使毛刷106与履带301外表面之间具有较大的摩擦力,从而可保证毛刷106对履带301的清洁效果。

116.具体的,轴套114固定设置在第二固定板122上的连接孔117中,轴肩螺钉107的光轴部分与轴套114为间隙配合,且轴肩螺钉107的螺纹部分通过第二防松螺母127与第二固定板122紧固连接。

117.上述清洁组件可包括通气管130、连接头131以及扇形喷嘴132,其中:通气管130的一端与车体100上设置的通气总管(图中未示出)相连接,且通气管130的另一端与连接头131的一端相连,连接头131的另一端与扇形喷嘴132 相连通,扇形喷嘴132的出气口133位于通孔103中。同时,连接头131为快拧接头,因此通过采用连接头131,可使通气管130与扇形喷嘴132快速组装以及方便后期的拆卸维护。当通过毛刷组件对履带301进行清理后,再通过扇形喷嘴132将高压气喷在履带301上,可进一步将履带301上的灰尘吹走,能大大减少灰尘在履带上的附着,进而提高履带的清洁效果。

118.扇形喷嘴132通过紧固螺丝设置在车体100上,通孔103的底部一侧设置有卡槽134,且卡槽134与通孔103相连通,扇形喷嘴132位于出气口133的一端设置在通孔103以及卡槽134中,也即出气口133位于通孔103的底部以及卡槽134中。具体的,扇形喷嘴132上可设置第四固定孔128,紧固螺丝通过第四固定孔128将扇形喷嘴132牢固设置在车体100上,安全可靠性得到提升;另外,通过在通孔103的底部一侧设置卡槽134,进而可将扇形喷嘴132 牢固的安装在通孔103的底部以及卡槽134中,且扇形喷嘴132的出气口134 正对履带301,进而通过扇形喷嘴132的出气口133将高压气喷在履带301上,以对履带301上的灰尘进行清理。

119.上述清洁组件也可包括鼓风机140,鼓风机140通过紧固螺丝设置在车体 100上,鼓风机140的出风口141位于通孔103中。通过上述设计,清洁组件可包括鼓风机140,鼓风机140通过紧固螺丝牢固设置在车体100上,同时将鼓风机140的出风口141安装在车体100的侧壁上设置的通孔103中,且出风口141正对履带301,进而通过鼓风机140的出风口141将风吹在履带301上,以对履带301上的灰尘进行清理。

120.鼓风机140的外侧壁向外延伸设置有第一连接部142和第二连接部143,第一连接部142中设置有第一连接孔144,第二连接部143中设置有第二连接孔145。通过上述设计,也即在鼓风机140的外侧壁向外延伸设置有第一连接部142和第二连接部143,也即第一连接部142和第二连接部143与鼓风机140 为一体成型,因此可提高第一连接部142和第二连接部143与鼓风机140相连接的牢固性,同时通过在第一连接部142中设置有第一连接孔144以及第二连接部143中设置有第二连接孔145,可将鼓风机140牢固的固定在车体100上。

121.第一固定板121和第二固定板122为一体成型,第一固定板121与第二固定板122垂直设置,因此可提高第一固定板121和第二固定板122之间相结合的牢固性,进而延长毛刷固定架的使用寿命。

122.所述车体100上还设置智能循迹组件,所述智能循迹组件设置在所述车体 100的前端下侧,具体的可设置在车架101的前端下侧,其中:所述智能循迹组件包括循迹摄像头601和防跌超声波传感器602,所述循迹摄像头601和防跌超声波传感器602分别通过导线与

所述车体100上设置的微控制单元(图中未示出)电连接,循迹摄像头601依据光伏板中的线条特征,识别和规划路线。防跌超声波传感器602利用超波反射测量车体100底部与光伏板上表面和边框的距离,判断车体100是否运动到光伏板的边框外部,配合里程计防止车体100 跌落。光伏清洁机器人在清洁作业时,一般为直线行驶的状态,需要一定的参照物来维持车体100进行直线行驶,此时根据循迹摄像头601拍摄到的光伏板的底纹图像提取光伏板底纹的线条特征,包括光伏板边框、金属栅线和太阳能电池片间的缝隙,并参考与光伏板的相对位置,拟合出相对智能循迹组件的中心路径,该路径可根据智能循迹组件安装在光伏清洁机器人上车体100的位置,推算出光伏清洁机器人的车体100与预设路径的横向位置偏差和横摆角偏差,以计算所需的规划路径,以实现自主作业中智能循迹功能。

123.最后应说明的是:以上所述的各实施例仅用于说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分或全部技术特征进行等同替换;而这些修改或替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。