1.本实用新型属于太阳能发电技术领域,尤其是涉及一种高径向载荷回转减速机。

背景技术:

2.太阳能光伏发电在电力市场的占比上升势头迅猛,未来市场前景极为可观,同时在大型商业化电站中采用跟踪系统会增加整座电站发电量20%以上,因此采用跟踪发电的商业电站会越来越多,在太阳能跟踪系统中,减速机是驱动主梁转动的核心装置,现有的减速机在运行驱动时,对于力的轴向和径向的承载力较弱,导致了减速机运行的稳定性能较差。

技术实现要素:

3.本实用新型为了克服现有技术的不足,提供一种高径向载荷回转减速机。

4.为解决太阳能跟踪系统中平单轴容易产生低频共振,主梁两端扭矩管主梁容易发生扭转变形的问题,提供一种单主梁多点驱动太阳能跟踪发电系统。

5.一种单主梁多点驱动太阳能跟踪系统,包括主梁和至少一台回转减速机,其中一台回转减速机与电机相连,电机受控于电机控制器,电机控制器与电机之间由线缆相连;与电机相连的回转减速机为主动回转减速机,其他回转减速机为从动回转减速机,主动回转减速机的扭矩通过传动轴传递到从动回转减速机,主动回转减速机和从动回转减速机同步转动,进而驱动主梁旋转。

6.在跟踪发电系统中,太阳能电池板固定于主梁上,主梁自转、带动太阳能电池板角度调整,实现太阳能电池板对太阳能的跟踪。通常两根立柱跨距基本在7~8米以上,因此,主动回转减速机和从动回转减速机之间的扭矩传动轴跨距大,容易出现自重下垂的情况,导致扭矩传递滞后和出现爬行现象。

7.在太阳能跟踪系统中,传动轴的稳定性是整个跟踪系统稳定的基础。本实用新型的第一方面,目的在于提供一种扭矩传递稳定的太阳能跟踪系统。

8.可选的,所述回转减速机和传动轴与主梁为同步同向转动设置。

9.可选的,所述回转减速机为蜗轮回转减速机,回转减速机的蜗轮固定设置于立柱上,回转减速机的外壳与主梁固定连接,蜗轮与外壳之间为转动配合;电机启动时,蜗杆自转的同时绕蜗轮公转带动回转减速机和主梁发生转动。

10.可选的,所述传动轴上沿长度方向上间隔分布有多个连接件,该连接件与所述主梁相连。

11.可选的,所述连接件一端套设于传动轴上,另一端套设于主梁上,该传动轴与连接处设有轴承,该主梁与连接处设有框体卡扣件。

12.可选的,所述立柱上设置有连接板,所述蜗轮上设有与连接板相连的连接部。

13.可选的,所述外壳上设有第一连接柱和第二连接柱,回转减速机左侧的主梁与第一连接柱相连,回转减速机右侧的主梁与该第二连接柱相连;该第二连接柱与外壳为一体

结构,该第一连接柱与第二连接柱为可拆卸连接。

14.可选的,所述蜗轮与第一连接柱之间设有滚动轴承组件和滑动轴承组件,所述滚动轴承组件包括内圈、外圈和设于内圈和外圈之间的多个滚珠,该内圈成型于第一连接柱上,该外圈成型于所述的蜗轮轮上。

15.可选的,所述滑动轴承组件包括第一滑动部和第二滑动部,该第一滑动部成型于第二连接柱上,该第二滑动部成型于蜗轮上。

16.可选的,所述蜗轮周向上设有不完全凸环,所述外壳上设有与不完全凸环相配合的凸角。

17.可选的,所述蜗杆一端外部套设有第一伞齿轮和传动齿轮,所述电机输出端设有与传动齿轮啮合的第一齿轮,所述传动轴外套设有第二伞齿轮,所述第一伞齿轮与第二伞齿轮相啮合。

18.太阳能电站通常设置的地区环境较为恶劣(如平原、沙漠),风沙、腐蚀性气体、雨水等均可导致传动轴寿命减短,影响其传动轴的使用效果。本实用新型的第二方面,目的在于提供一种提高传动轴使用寿命的多点驱动跟踪传动系统。

19.可选的,所述的传动轴位于所述的主梁内。

20.可选的,所述回转减速机内设有多个伞齿组,所述传动轴通过多个伞齿组与回转减速机的输入端或输出端传动配合。

21.可选的,所述回转减速机内设有伞齿组和万向转角接头,所述传动轴通过伞齿组和万向接头与回转减速机的输入端或输出端传动配合。

22.可选的,所述回转减速机内设有第一伞齿组、第二伞齿组和第三伞齿组,所述传动轴外套设有第四伞齿轮,所述第一伞齿组一端与回转减速机的输入端或输出端相啮合,所述第三伞齿组一端与第四伞齿轮相啮合,所述第二伞齿组两端分别与第一伞齿组和第三伞齿组的另一端相啮合。

23.可选的,所述回转减速机内设有第一伞齿组和第二伞齿组,所述传动轴外套设有第四伞齿轮,所述第一伞齿组与第四伞齿轮相啮合,所述第二伞齿组一端与回转减速机的输入端或输出端相啮合,另一端与第一伞齿组啮合,所述万向接头设于第二伞齿组上。

24.可选的,所述回转减速机为蜗轮回转减速机,回转减速机的蜗轮上一体成型有第一连接柱和第二连接柱,回转减速机左侧的主梁与第一连接柱相连,回转减速机右侧的主梁与该第二连接柱相连。

25.可选的,所述第一连接柱和第二连接柱均为矩形形状设置。

26.可选的,所述回转减速机的外壳上设有第一限位部,蜗轮周向上设有与第一限位部相配合的第二限位部。

27.在太阳能跟踪系统中,电机和电机控制器通过线缆连接,线缆的稳定性是整个跟踪系统稳定、可靠的基础。本实用新型的第三方面,目的在于提供一种电机和电机控制器连接稳定的太阳能跟踪系统。

28.可选的,所述回转减速机的外壳下部设有供电机放置的安装位,所述电机和电机控制器为相对静止状态。

29.可选的,所述电机控制器设于主梁上。

30.可选的,所述电机控制器设于立柱上。

31.可选的,所述回转减速机为蜗轮回转减速机,所述电机与蜗杆平行设置。

32.可选的,所述电机的输出端设有第一齿轮,所述蜗杆上设有传动齿轮,所述外壳上设有传递齿轮,该传递齿轮分别与第一齿轮啮合和传动齿轮啮合。

33.可选的,所述电机壳体外设有支耳,所述外壳上设有与支耳相连的支部。

34.在跟踪发电系统中,电机是驱动回转减速机的关键,进而回转减速机驱动主梁发生转动,该电机与回转减速机的安装方式有着重要的联系,本实用新型的第四方面,目的在于提供一种电机多安装方位的光伏跟踪系统。

35.可选的,所述回转减速机的外壳下部设有供电机放置的安装位。

36.可选的,所述电机位于回转减速机的外壳下部,该电机与回转减速机的外壳处于同一竖直平面上,所述电机与回转减速机的蜗杆为平行设置。

37.可选的,所述电机位于回转减速机的外壳下部,该电机与回转减速机的外壳处于同一竖直平面上,所述电机与回转减速机的蜗杆为垂直设置。

38.可选的,所述电机位于回转减速机的外壳下部的左侧,所述电机与回转减速机的蜗杆为垂直设置。

39.可选的,所述电机位于回转减速机的外壳下部右侧,所述电机与回转减速机的蜗杆为垂直设置。

40.可选的,所述电机输出端通过齿轮传动和蜗杆连接。

41.在太阳能跟踪系统中,回转减速机是驱动主梁转动的核心装置,本实用新型的第五方面,目的在于提供一种径向载荷高、稳定性好的回转减速机。

42.可选的,回转减速机的外壳上设有第一限位部,蜗轮周向上设有第一限位部相配合的第二限位部。

43.可选的,第一限位部为固连于外壳内的凸角,第二限位部为固连于蜗轮周向上的凸环。

44.可选的,所述回转减速机的外壳下部设有供电机放置的安装位。

45.可选的,所述回转减速机为蜗轮回转减速机,回转减速机的蜗轮固定设置于立柱上,回转减速机的外壳与主梁固定连接,蜗轮与外壳之间为转动配合;电机启动时,蜗杆自转的同时绕蜗轮公转带动回转减速机和主梁发生转动。

46.可选的,所述外壳上设有第一连接柱和第二连接柱,回转减速机左侧的主梁与第一连接柱相连,回转减速机右侧的主梁与该第二连接柱相连;该第二连接柱与外壳为一体结构,该第一连接柱与第二连接柱为可拆卸连接。

47.可选的,所述蜗轮与第一连接柱之间设有滚动轴承组件和滑动轴承组件,所述滚动轴承组件包括内圈、外圈和设于内圈和外圈之间的多个滚珠,该内圈成型于第一连接柱上,该外圈成型于所述的蜗轮上。

48.可选的,所述滑动轴承组件包括第一滑动部和第二滑动部,该第一滑动部成型于第二连接柱上,该第二滑动部成型于蜗轮上。

49.可选的,所述回转减速机内设有伞齿组和万向接头,所述传动轴通过伞齿组和万向接头与回转减速机的输入端或输出端传动配合。

50.可选的,所述回转减速机内设有第一伞齿组、第二伞齿组和第三伞齿组,所述传动轴外套设有第四伞齿轮,所述第一伞齿组一端与回转减速机的输入端或输出端相啮合,所

述第三伞齿组一端与第四伞齿轮相啮合,所述第二伞齿组两端分别与第一伞齿组和第三伞齿组的另一端相啮合。

51.可选的,所述回转减速机内设有第一伞齿组和第二伞齿组,所述传动轴外套设有第四伞齿轮,所述第一伞齿组与第四伞齿轮相啮合,所述第二伞齿组一端与回转减速机的输入端或输出端相啮合,另一端与第一伞齿组啮合,所述万向接头设于第二伞齿组上。

52.可选的,所述回转减速机为蜗轮回转减速机,回转减速机的蜗轮上一体成型有第一连接柱和第二连接柱,回转减速机左侧的主梁与第一连接柱相连,回转减速机右侧的主梁与该第二连接柱相连。

53.本实用新型的五个方面的方案既可以作为独立的方案,也可以相互组合。本实用新型的任意一个方面的方案中的结构,既可以作为独立的技术方案,也可以与其他技术方案相互组合。

54.综上所述,本实用新型的优点在于:

55.1、传动轴与主梁同步同向动作,进而可通过主梁对传动轴进行支撑,进而传动轴不易出现扭转或断裂的情况,使用寿命长,且该种结构下,传动轴的直径无需设置过大,设备投入成本低;且由于传动轴、电机、主梁均同步转动,进而在主梁翻动过程中,光伏板不会出现碰撞传动轴的情况,主梁可调节的角度更大,灵活度更高,且设备使用寿命得到延长。

56.2、通过第二连接柱与外壳一体设置,加工时更为方便,保证足够的强度和刚性,确保安全性;其次第一连接柱和第二连接柱为分体设置,使得在对第一连接柱和第二连接柱进行装配时更为方便,且当有损坏时可单独更换,维修成本低,分体结构可在加工时将连接柱的结构做的更为牢固,延长使用寿命,以拆卸的方式连接,方便装配和维修。

57.3、通过传动轴位于主梁内部,避免传动轴受到恶劣环境的影响,避免传动轴出现腐蚀、老化等问题,延长传动轴的使用寿命;其次,减小风沙引起传动轴卡死的情况,故障率降低;并且,由于传动轴设于内部,使得整个设备的外观布局更为简洁和美观。

58.4、通过万向节的设置,保证了传动链实现转角功能,将动力传递更为稳定性。

59.5、通过电机与电机控制器为相对静止状态的设置,使得主梁翻动过程中,电机与电机控制器之间的缆线不会出现被拉拽的情况,不会出现线线缆破裂或接口松脱的情况,设备故障率低,安全性高,且缆线也不会穿线打结绕线等情况的现象产生,保证了整体设备的外观美观。

60.6、通过第一限位部和第二限位部的结构的设置,确保了回转减速机在转动时的稳定性更高,其次,确保外部行程开关失效的情况下仍有较高的安全保护能力。

附图说明

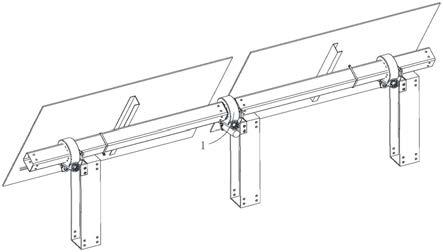

61.图1为本实用新型回转减速机与主梁和立柱相连的结构示意图。

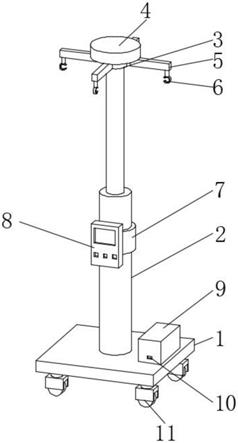

62.图2为本实用新型的回转减速机结构示意图。

63.图3为本实用新型的回转减速机爆炸结构示意图。

64.图4为本实用新型的回转减速机局部剖视图。

65.图5为图4中a处结构放大示意图。

66.图6为图1中局部剖面示意图一。

67.图7为图1中局部剖面示意图二。

68.图8为图7中b处结构放大示意图。

69.图9为图1中局部剖面示意图三。

70.图10为图9中c处结构放大示意图。

71.图11为本实用新型的蜗轮结构示意图。

72.图12为本实用新型回转减速机的传动轴位于主梁内的结构示意图。

73.图13为本实用新型回转减速机的传动轴位于主梁内的爆炸结构示意图。

74.图14为本实用新型回转减速机的传动轴位于主梁内的局部剖面结构示意图一。

75.图15为图14中d处结构放大示意图。

76.图16为本实用新型回转减速机的传动轴位于主梁内的局部剖面结构示意图二。

77.图17为图16中e处结构放大示意图。

78.图18为本实用新型回转减速机的传动轴位于主梁内的蜗轮结构示意图。

79.图19为本实用新型回转减速机的传动轴位于主梁内的局部剖面结构示意图三。

80.图20为图19中f处结构放大示意图。

81.图21为本实用新型回转减速机的传动轴位于主梁内的第二种实施方式。

82.图22为图21中局部剖面示意图。

具体实施方式

83.如图1

‑

3、6和12

‑

13所示,一种高径向载荷回转减速机,包括主梁和至少一台回转减速机1,该回转减速机1的数量可根据具体情况自行安排,可以为1 个或1个以上设置,多个回转减速机1内部结构为完全相同设置;其中一台回转减速机与电机相连,电机受控于电机控制器,电机控制器与电机之间由线缆相连;与电机相连的回转减速机1为主动回转减速机,其他回转减速机1为从动回转减速机,主动回转减速机的扭矩通过传动轴10传递到从动回转减速机,主动回转减速机和从动回转减速机同步转动,进而驱动主梁旋转。本文中提到的立柱与主梁为现有技术,立柱的底部与地面相接触,主梁可带动光伏板一同转动,在此不再赘述。

84.如图2和6所示,在一些实施例中,所述回转减速机1和传动轴10与主梁为同步同向转动设置,通过主梁和回转减速机在转动的过程中,传动轴也在跟随主梁进行同步同向转动的,保证了主梁转动的过程中,不会与传动轴相碰触,出现卡住无法转动的现象,其次,主梁和传动轴一起转动的过程中,也会带动所连接的线路一起转动,因此线路无需设置很长,保证线路简单化即可,转动的过程中,线路也不会因此出现打结绕线的情况产生,最后,由于传动轴和主梁同步同向的转动设置,保证了传动轴的承重力得到了提高,延长了传动轴的使用寿命。

85.如图3

‑

5和10所示,在一些实施例中,所述回转减速机1为蜗轮回转减速机,回转减速机的蜗轮14固定设置于立柱上,回转减速机的外壳13与主梁固定连接,蜗轮14与外壳13之间为转动配合;电机启动时,蜗杆15自转的同时绕蜗轮14公转带动回转减速机和主梁发生转动。蜗轮14与外壳13连接处设有密封环16,该密封环16可采用耐候性较好的材质,比如橡胶,钢板等,通过采用耐候性好的材质,可以遮挡阳光对于密封环16的直射,延缓密封件老化增加使用寿命该密封环16为u形形状设置,密封环16上设有一圈凸筋17,通过密封环16的设置,可以防止外界的灰尘进入可以内部,具有一定的防尘效果,其次当密封环16插入外

壳13与蜗轮14之间时,通过凸筋17将密封环16与蜗轮 14之间进行固定,保证了蜗轮14转动时的稳定性;可选的,外壳13上设有盖板18,该盖板18可采用螺栓螺帽的形状与外壳13相固定,盖板18将外壳13 处于封闭状态,通过盖板18的设置,可以防止外界的灰尘进入外壳13内部,影响其内部机械结构运行的稳定性;回转减速机的蜗轮14固定设置于立柱上,回转减速机的外壳13与主梁固定连接,蜗轮14与外壳13之间为转动配合;电机启动时,蜗杆15自转的同时绕蜗轮14公转带动回转减速机和主梁发生转动,上述中提到的立柱与主梁为现有技术,立柱的底部与地面相接触,主梁可带动光伏板一同转动,在此不再赘述。

86.如图9

‑

10所示,在一些实施例中,所述传动轴10由圆柱和2个菱形柱组成,菱形柱为6边形设置,该圆柱两端分别插入2个菱形柱内部,传动轴10外套设有与回转减速机1相配合的第二轴承11。

87.如图1和6所示,在一些实施例中,所述立柱上设置有连接板,所述蜗轮 14上设有与连接板相连的连接部25,可采用螺栓螺帽的形式对连接板和连接部 25进行固定,且当有损坏时可单独更换,维修成本低。

88.如图9所示,在一些实施例中,所述外壳13上设有第一连接柱130和第二连接柱131,回转减速机左侧的主梁与第一连接柱130相连,回转减速机右侧的主梁与该第二连接柱131相连;该第二连接柱131与外壳13为一体结构,该第一连接柱130与第二连接柱131为可拆卸连接。通过第二连接柱131与外壳13 一体设置,加工时更为方便,保证足够的强度和刚性,确保安全性;其次第一连接柱130和第二连接柱131为分体设置,使得在对第一连接柱130和第二连接柱131进行装配时更为方便,且当有损坏时可单独更换,维修成本低,分体结构可在加工时将连接柱的结构做的更为牢固,延长使用寿命,以拆卸的方式连接,方便装配和维修。

89.如图4

‑

5所示,在一些实施例中,所述蜗轮14与第一连接柱130之间设有滚动轴承组件26和滑动轴承组件27,所述滚动轴承组件26包括内圈260、外圈261和设于内圈260和外圈261之间的多个滚珠262,该内圈260成型于第一连接柱130上,该外圈261成型于所述的蜗轮14上,具体的,外圈261周向上设置有密封条263,该密封条263可阻挡灰尘进入滚珠262内部,保证了滚珠 262在滚动时的稳定性,动力传递更加顺畅。

90.如图9所示,在一些实施例中,所述第一连接柱130和第二连接柱131形状为相同设置,均由四个直边和四段圆弧组成,具体的,矩形形状的四段圆弧设于四个直边的四角处,使得四角向外凸起的状态。

91.如图4

‑

5所示,在一些实施例中,所述滑动轴承组件27包括第一滑动部270 和第二滑动部271,该第一滑动部270成型于第二连接柱131上,该第二滑动部 271成型于蜗轮14上。

92.如图7

‑

10所示,在一些实施例中,所述蜗杆15一端外部套设有第一伞齿轮30和传动齿轮301,所述电机输入端设有第一齿轮31,所述的外壳上设有传递齿轮32,第一齿轮31通过传递齿轮32与其传动齿轮301相啮合,具体的,该第一齿轮31与传递齿轮32形状大小形同设置,第一齿轮31面积小于第一伞齿轮30,所述传动轴10外的圆柱外套设有第二伞齿轮33,第二伞齿轮33与一第一伞齿轮30相啮合。当电机启动时,电机带动第一齿轮31转动,第一齿轮 31与传递齿轮32啮合,传递齿轮32进行转动,传递齿轮32转动与传动齿轮 301啮合,传动齿轮301转动带动蜗杆15进行转动,蜗杆15转动带动第一伞齿轮30进行转动,第一

伞齿轮30转动与第二伞齿轮33啮合,第二伞齿轮33带动传动轴10进行转动。

93.如图12

‑

13所示,在一些实施例中,所述的传动轴10位于所述的主梁内。通过传动轴10位于主梁内部,减少传动轴10长期暴露在外而导致传动轴10发生腐蚀性,使得传动轴10寿命得到更好的提升,其次,由于设于内部,使得整个设备的外观布局更为简洁和美观。

94.如图12

‑

13所示,在一些实施例中,所述回转减速机1内设有多个伞齿组,所述传动轴10通过多个伞齿组与回转减速机1的输入端或输出端传动配合。

95.如图14

‑

17所示,在一些实施例中,所述回转减速机1内设有第一伞齿组 43、第二伞齿组44和第三伞齿组45,所述传动轴10的圆柱a外套设有第四伞齿轮46,所述第一伞齿组43一端与回转减速机1的输入端或输出端相啮合,所述第三伞齿组45一端与第四伞齿轮46相啮合,所述第二伞齿组44两端分别与第一伞齿组43和第三伞齿组45的另一端相啮合。具体的,第一伞齿组43由第一伞齿轮430和第一传动杆431组成,该第一伞齿轮430为2个设置,第一传动杆431用于连接一对第一伞齿轮430;第二伞齿组44由一对第二伞齿轮440 和第二传动杆441组成,该第二伞齿轮440为2个设置,第二传动杆441用于连接一对第二伞齿轮440;该第三伞齿组45由一对第三伞齿轮450和第三传动杆451组成,第三伞齿轮450为2个设置,第三传动杆451用于连接一对第三伞齿轮450;可选的,所述回转减速机1的输入端或输出端由套设于蜗杆15a一端外的一对第五伞齿轮48,与其中一第五伞齿轮48相啮合的第六伞齿轮49和与第六伞齿轮49相啮合的第七伞齿轮490,该第七伞齿轮490与电机的输入端相连,第五伞齿轮48与其中一第一伞齿轮430啮合;具体的,第一传动杆431、第二传动杆441和第三传动杆451上均设有第三轴承4510与回转减速机的外壳内部相连,可选的,第三传动杆451的第三轴承4510外部套设有与传动轴10 相连的连接座600,该连接座600两端有向外延伸的支座,支座上设有通孔,传动轴10穿设于通孔内部,通过连接座600的设置,可以对传动轴10进行稳定的支撑,保证传动轴10能够稳定的进行自转。

96.可选的,如图21

‑

22所示,与其他实施例中,所述回转减速机1内设于第一伞齿组43和第二伞齿组44,所述传动轴10外套设有第四伞齿轮46,所述第一伞齿组43与第四伞齿轮46相啮合,所述第二伞齿组44一端与回转减速机1 的输入端或输出端相啮合,另一端与第一伞齿组43啮合;具体的,第一伞齿组 43由一对第一伞齿轮430和第一传动杆431组成,该第一伞齿轮430为2个设置,第一传动杆431用于连接一对第一伞齿轮430;第二伞齿轮组44由一对第二伞齿轮440和第二传动杆441组成,该第二伞齿轮440为2个设置,第二传动杆441用于连接一对第二伞齿轮440,所述万向接头42设于第二伞齿组44上。可选的,所述回转减速机1的输入端或输出端由套设于蜗杆15a一端外的一对第五伞齿轮48和与其中一第五伞齿轮48相啮合的第六伞齿轮49组成,该第六伞齿轮49与电机的输入端相连,另一第五伞齿轮48与其中一第二伞齿轮440 啮合,具体的,第一传动杆431和第二传动杆441上均设有第三轴承与外壳内部相连,可选的,第二传动杆441的第三轴承外部套设有与传动轴10相连的连接座600,该连接座600两端有向外延伸的支座,支座上设有通孔,传动轴10 穿设于通孔内部,通过连接座600的设置,可以对传动轴10进行稳定的支撑,保证传动轴10能够稳定的进行自转。

97.如图19所示,在一些实施例中,所述回转减速机1为蜗轮14a回转减速机 1,回转减速机1的蜗轮14a上一体成型有第一连接柱130a和第二连接柱131a,回转减速机1左侧的主梁a与第一连接柱130a相连,回转减速机1右侧的主梁 a与该第二连接柱131a相连。通过一

体设置,加工时更为方便,保证足够的强度和刚性,确保安全性,具体的,蜗轮14a和外壳、蜗轮14a与传动轴10连接处均设有密封环16a,该密封环16a可采用耐候性较好的材质,比如橡胶,钢板等,通过采用耐候性好的材质,可以遮挡阳光对于密封环16a的直射,延缓密封件老化增加使用寿命该密封环16a为u形形状设置,密封环16a上设有一圈凸筋17a,通过密封环16a的设置,可以防止外界的灰尘进入可以内部,具有一定的防尘效果,其次当密封环16a插入外壳与蜗轮14a之间时,通过凸筋17a 将密封环16a与蜗轮14a之间进行固定,保证了蜗轮14a转动时的稳定性;可选的,外壳两侧处均设有自动润滑轴承与蜗轮14a相配合,该自动润滑轴承可采用一端盖与外壳相连,该端盖与外壳的两侧采用螺栓螺帽的形式进行连接,通过蜗轮14a外径与自润滑轴承配合并可在自润滑轴承内旋转,可承受极大的径向载荷,同时轴承翻边上可承受一定的轴向载荷,当一个轴承为支点,与另一个轴承之间产生力矩时,两个轴承配合即可承受一定的倾覆载荷。

98.如图6所示,在一些实施例中,所述回转减速机1的外壳下部设有供电机放置的安装位34,电机受控于电机控制器,电机控制器与电机之间由线缆相连, 所述电机和电机控制器为相对静止状态,相对静止状态是一个物体对于它周围的另一个参照物保持位置不变,所述也只能时相对运动和相对静止,运动和静止是相对的。

99.如图3和6所示,在一些实施例中,所述电机的外壳上设有支耳35,所述的回转减速机外壳上设有与支耳35相连的支部36,可通过螺栓螺帽的形式对支耳35和支部36进行固定,使得电机稳固的设置回转减速机1的外壳上。

100.如图8所示,在一些实施例中,所述回转减速机1的外壳上设有第一限位部141,蜗轮14周向上设有与第一限位部141相配合的第二限位部140。

101.优选的,如图14

‑

15所示,在一些实施例中,所述回转减速机1的外壳上设有第一限位部141a,蜗轮14a周向上设有与第一限位部141a相配合的第二限位部140a。通过第一限位部141a和第二限位部140a结构的设置,确保了回转减速机1在转动时的稳定性更高,其次,确保外部行程开关失效的情况下仍有较高的安全保护能力。

102.如图14

‑

15所示,在一些实施例中,所述第一限位部141a为至少二个凸角设置,该凸角固连与回转减速机1外壳内的顶部上,所述第二限位部140a为凸环设置,该凸环固连与蜗轮14a的周向上。

103.如图14

‑

15所示,在一些实施例中,所述凸环占据蜗轮14a周向的一半设置,即二分之一圈,当蜗轮14a转动度时,凸环也随即转动度,这时其中一个凸角与不完全凸环相抵触,对蜗轮14a的转动进行限位。具体的,该回转减速机1的外壳上设有多个盖板76,该盖板76可通过螺栓螺帽的形式与回转减速机 1的外壳相连,通过盖板76的设置,回转减速机1的外壳一个相对的密封性,使得外界的灰尘不易进入回转减速机1的外壳内部,保证了回转减速机1的外壳内部机械运行的稳定性,可选的,回转减速机1的外壳的外部设置有立柱a 相连的支脚77,该支脚77也可采用螺栓螺帽的形式进行对外壳70固定。

104.本实用新型的任意实施例既可以作为独立的技术方案,也可以跟其他实施例相互组合。

105.以上显示和描述了本实用新型的基本原理和主要特征和本实用新型的优点, 对于本领域技术人员而言,显然本实用新型不限于上述示范性实施例的细节,而且在不背离本实用新型的精神或基本特征的情况下,能够以其他的具体形式实现本实用新型。因此,无

论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本实用新型的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本实用新型内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

106.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。