1.本实用新型涉及染色设备设计制造领域,尤其涉及一种连续染色设备染料配送系统。

背景技术:

2.在织物染色领域中,染料的制造通常需要经历化料、加热、加料搅拌等过程,在此过程中形成的连续染料配送系统可以运用于连续的平幅梭织物的染色生产线中。

3.在化料过程中常常需要使用大量热水,但现有的热水箱一般采用电热丝加热,此方法在工作时需要大电流,而且一般只能通过控制接通的发热丝数量来控温,温度波动大,应用条件苛刻。

4.而在化料过程中,现有的化料设备不具备称量功能,需要提前将不同粉料称量出相应重量,再投入化料机内,操作较为繁琐。而且称量粉料时常常会扬起烟尘,现场工作环境恶劣,对工人的健康影响较大。

5.染料在进入染色机前,需要暂存在加料设备中。现有的加料设备由进水管直接往加料罐体内加水,再通过搅拌将染料和加入的水搅拌均匀,但是加入的水集中在加水口处,染料不容易搅拌均匀,而且现有加料设备的搅拌桨对染料的扰动少,不容易快速将染料搅拌均匀,影响染色质量。

技术实现要素:

6.本实用新型为了解决现有连续染色设备染料配送系统无法称量粉料重量,热水加热条件苛刻、加料设备搅拌效果差的技术问题,提供了一种连续染色设备染料配送系统,可自动称量粉料重量,能够提供连续、稳定的热水,而且加料设备搅拌效果较好。

7.为了解决上述技术问题,本实用新型提供了一种连续染色设备染料配送系统,包括化料设备、热水箱、加料设备、染槽和连接上述各部分的管道系统,所述管道系统依次连接所述化料设备、所述热水箱、所述加料设备和所述染槽,所述染槽用于储存所述加料设备输送过来的染液;

8.所述化料设备包括化料缸体、缸内称量装置、加液装置、化料搅拌机构、振动机构和出液装置,所述化料缸体上部设有缸盖,所述缸盖可翻转地设于所述化料缸体顶部,所述缸盖还与合盖气缸连接;所述缸内称量装置包括粉料桶和翻转机构,所述粉料桶设于所述翻转机构上;所述加液装置用于往化料缸体加入液体;所述化料搅拌机构设于所述化料缸体底部,用于搅拌化料缸体内的物料;所述振动机构包括设于所述化料缸体底部的超声波振子;所述出液装置包括设于所述化料缸体下端的出液管;

9.所述热水箱包括热水罐体、热水输送模块和蒸汽输送模块;所述热水输送模块包括热水离心泵、第一出水管、第二出水管和进水管,所述第一出水管从所述热水罐体底部连接至所述热水离心泵的进水端,所述第二出水管连接所述热水离心泵的出水端,所述进水管连接所述热水罐体顶部,用于往热水罐体加水;所述第二出水管竖直向上设置,用于将热

水送出;所述蒸汽输送模块包括蒸汽加热盘管、蒸汽输入管和蒸汽输出管,所述蒸汽输入管、蒸汽加热盘管、蒸汽输出管依次连接,所述蒸汽加热盘管设于所述热水罐体内;

10.所述加料设备包括底架、加料罐体、加料搅拌装置和加热装置;所述加料罐体设于所述底架上;所述加料搅拌装置包括加料搅拌电机、连接杆和搅拌桨,所述加料搅拌电机设于所述加料罐体顶部,所述加料搅拌电机与所述连接杆连接,所述连接杆竖直伸入所述加料罐体内,所述连接杆的下端设有所述搅拌桨;所述加热装置设于所述加料罐体内,用于为所述加料罐体内的物料加热;所述加料罐体顶部连接有加水管,底部连接有出料管,所述染槽与所述出料管连通。

11.作为上述方案的改进,所述加液装置包括化料加液管,所述化料加液管与设于所述化料缸体内的分液环连接。

12.所述化料加液管还与加液分管连接,所述加液分管相互间隔预定距离地设于所述化料缸体外围,其末端与所述化料缸体的上部空间连通。

13.作为上述方案的改进,所述化料搅拌机构包括化料搅拌电机,搅拌轴和螺旋桨,所述搅拌轴从所述化料缸体底部外侧穿入所述化料缸体内,其一端与所述化料搅拌电机连接,另一端与所述螺旋桨连接。

14.作为上述方案的改进,所述蒸汽加热盘管螺旋状设于所述罐体内。

15.作为上述方案的改进,所述热水离心泵设于泵架上,所述泵架包括底座,以及设于底座一侧的限位架;所述热水离心泵固定于所述底座上,所述第二出水管固定于所述限位架上。

16.作为上述方案的改进,所述蒸汽输出管连接有疏水器和蒸汽开关,所述疏水器和蒸汽开关并行联接。

17.作为上述方案的改进,所述加料罐体内设有沿所述加料罐体的内壁设置的加液管,所述加液管与所述加水管连接。

18.所述加液管上设有间距均匀的喷射孔,所述喷射孔朝向所述罐体的内壁倾斜设置。

19.作为上述方案的改进,所述搅拌桨包括相互垂直的切料桨和扰动桨;所述切料桨比所述扰动桨长;所述切料桨在旋转过程中,其倾斜面与其旋转运动所在的平面的夹角为锐角。

20.作为上述方案的改进,所述罐体底部设有出料过滤件;所述出料过滤件设于所述出料管的前端;所述出料过滤件为中央向上凸起的圆盘。

21.作为上述方案的改进,所述加热装置包括依次连接的蒸汽输入总成、环形蒸汽换热管和蒸汽输出总成,所述环形蒸汽换热管设于所述罐体内腔的下部。

22.实施本实用新型,具有如下有益效果:

23.本实用新型化料缸体内设有缸内称量装置,能够自动称取预定重量的粉料,全程无需人工参与,自动化程度高,降低人力成本。所述化料缸体设有搅拌机构和振动机构,能够通过搅拌和振动使粉料充分溶解于加入的液体中,生成成分均匀的染液。

24.热水箱内的水通过蒸汽输送模块送入的气体进行加热,而蒸汽输送模块中通入的蒸汽可以通过热泵、燃料燃烧或电能产生,用户可以根据自身实际情况采用不同加热方式,适应性强。加热功率只需要通过控制通入蒸汽的温度和流量即可,操控便利。

25.加料设备中的搅拌桨包括相互垂直的切料桨和扰动桨,所述切料桨起到将染液上下分层的作用,形成螺旋旋转的染液。通过切料桨和扰动桨的配合,能够将染液快速搅拌均匀,省时省力。

附图说明

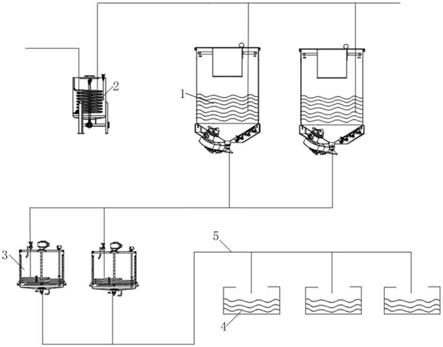

26.图1是本实用新型连续染色设备染料配送系统的运行原理图;

27.图2是本实用新型化料设备的结构示意图;

28.图3是本实用新型化料设备的结构示意图;

29.图4是本实用新型化料缸体剖面后的结构示意图;

30.图5是本实用新型热水箱的结构示意图;

31.图6是本实用新型热水罐体的内部结构示意图;

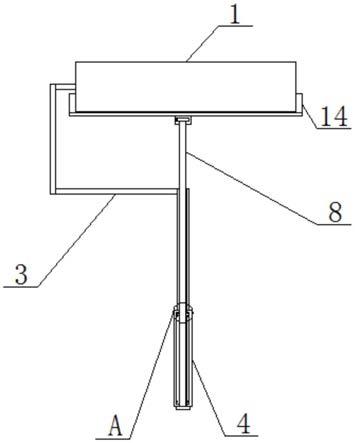

32.图7是本实用新型加料设备的结构示意图;

33.图8是本实用新型加料罐体的内部结构示意图;

34.图9是本实用新型图8中a的局部图。

具体实施方式

35.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合附图对本实用新型作进一步地详细描述。仅此声明,本实用新型在文中出现或即将出现的上、下、左、右、前、后、内、外等方位用词,仅以本实用新型的附图为基准,其并不是对本实用新型的具体限定。

36.参见图1,本实用新型实施例公开了一种连续染色设备染料配送系统,包括化料设备1、热水箱2、加料设备3、染槽4和连接上述各部分的管道系统5,管道系统5依次连接化料设备1、热水箱2、加料设备3和染槽4,染槽4用于储存加料设备1输送过来的染液,染槽4与出料管35连通。

37.参见图2、图3和图4,化料设备1包括化料缸体11、缸内称量装置12、加液装置13、搅拌机构14、振动机构15和出液装置16。其中化料缸体11上部设有缸盖111,用于密封化料缸体11。缸内称量装置12包括粉料桶121和翻转机构122,粉料桶121设于翻转机构122上,缸盖111还与合盖气缸112连接,化料缸体11上部的对应位置还设有密封胶圈,合盖气缸112通过丝杆能够驱动缸盖111翻转,并与化料缸体11上部的密封胶圈配合,使化料缸体11形成密闭空间,位于粉料桶121内的粉料在翻转前,缸盖111在合盖气缸112的高压力作用下下,能够完全盖住化料缸体11,使其形成密封空间,当粉料桶121翻转时,粉料不会扬起烟尘。翻转机构122能够对粉料桶121进行翻转,因此缸内称量装置12既可以自动对粉料桶121内的粉料进行称量,也能够使其倒入化料缸体11内进行搅拌和溶解。加液装置13用于往化料缸体11加入液体,液体与倒入的粉料进行混合。搅拌机构14设于化料缸体11底部,用于搅拌化料缸体11内的物料。振动机构15包括设于化料缸体11底部的超声波振子151,超声波振子151能够激发超声波使化料缸体11内的物料粉碎,以便更好地溶解粉料。出液装置16包括设于化料缸体11下端的出液管161。

38.参见图5,热水箱2包括热水罐体、热水输送模块22和蒸汽输送模块23。热水罐体21用于水与蒸汽换热,热水罐体21顶部设有缸盖211。热水输送模块22用于将加热后的水送出,热水输送模块22包括热水离心泵221、第一出水管222、第二出水管223和进水管224,其

中第一出水管222从热水罐体21底部连接至热水离心泵221的进水端,第二出水管223连接热水离心泵221的出水端,在热水离心泵221的作用下,热水从热水罐体21经过第一出水管222流入第二出水管223,而第二出水管223与热水的应用端连接,以供热水。热水离心泵221的泵轴同心度及叶轮优异的动静平衡能力能够保证。热水离心泵221运行平稳、噪音低,能够较好地满足平稳输送的要求。进水管224连接热水罐体21顶部,用于往热水罐体21加水,第二出水管223竖直向上设置,用于将热水送出。参见图6,蒸汽输送模块23包括蒸汽加热盘管231、蒸汽输入管232和蒸汽输出管233,蒸汽输入管232、蒸汽加热盘管231、蒸汽输出管233依次连接,蒸汽加热盘管231设于热水罐体21内,用于通入蒸汽与热水罐体21内的水进行换热。

39.参见图7和图8,加料设备3包括底架37、罐体31、加热搅拌装置32和加热装置33。罐体31设于底架37上,底架37用于将罐体31抬升至预定高度,便于出料管35的安装和使用。加热搅拌装置32包括加热搅拌电机321、连接杆322和搅拌桨323,加热搅拌电机321设于罐体31顶部,加热搅拌电机321与连接杆322连接,连接杆322竖直伸入罐体31内,连接杆322的下端设有搅拌桨323,能够实现染料混合液的连续、均匀搅拌。加热装置33设于罐体31内,用于为罐体31内的物料尤其是染料和水的混合物的加热。罐体31顶部连接有加水管34,底部连接有出料管35。

40.在染料制造过程中,首先需要提供热水,热水在热水箱2中制备,制备好的热水供入化料设备1中,化料设备1可以称量定量的粉料,与通入的热水混合,而化料设备1设有化料搅拌机构14和振动机构15,能够均匀、连续、高效地对粉料进行打散,使粉料与热水充分混合产生染液。随后将染液通入加料设备3中进行储存,加料设备3还可以起到控制染料温度和控制染料浓度的作用,加料设备3设有加料搅拌装置32和加热装置33,能够持续对加料设备1内的染料进行搅拌和加热。当染槽4需要补充染料时,加料设备3可以向染槽4通入染料,使染槽4内的染料量能够持续供应于连续染色设备。

41.其中热水箱2中设有热水罐体21、热水输送模块22和蒸汽输送模块23,其中蒸汽输送模块23用于将高温蒸汽通入热水罐体21内,热水罐体21内有需要加热的水,蒸汽与水换热之后,热水通过热水输送模块22将热水送出至应用端。蒸汽输送模块23中输送的蒸汽可以由热泵、燃料燃烧或电能产生,用户可以根据自身实际情况采用不同蒸汽加热方式,因此本实用新型实施例的适用范围较广,适应性强。热水通过第二出水管223通入化料设备1中。化料设备1能够自动称取预定重量的粉料与热水混合,全程无需人工参与,自动化程度高,可以降低人力成本,提高生产效率,从而提高企业效益。而且化料缸体11内还设有化料搅拌机构14和振动机构15,能够通过搅拌和振动使粉料充分溶解于加入的热水中,生成成分均匀的染液,提高良品率,从而进一步提高了生产效益。染液通过出液管161通入加料设备3中,当需要将染液搅拌均匀时,可以启动加料搅拌电机321驱动连接杆322,从而驱动连接杆322下端的搅拌桨323,使染液得到连续、均匀的搅拌;当染液需要加热时,则可以启动加热装置33,对加料罐体31内的染液进行加热。经历搅拌和加热之后的染液,可以从出料管35中排出供染槽4使用,所需的液体也可以从加水管4中补充。因此,本实用新型实施例通过搅拌装置32和加热装置33配合,能够实现染液的连续搅拌和出料,满足连续染色设备的使用需求。

42.加液装置13包括化料加液管131,化料加液管131与设于化料缸体11内的分液环

132连接,分液环132贴附于化料缸体11的内壁设置,在加入液体时,液体能够均匀、稳定地从化料缸体1的内壁喷出,以保证后续能够与粉料混合均匀,提高生产效率。化料加液管131还与加液分管133连接,加液分管133相互间隔预定距离地设于化料缸体11外围,其末端与化料缸体11的上部空间连通,因此加液分管133和加液管131形成并联管路,当需要加入较大流量的液体时,可以通过加液分管133进行液体的补充,加快液体补充的速度,从而提高整体的生产效率。化料搅拌机构14包括化料搅拌电机141,搅拌轴142和螺旋桨143,搅拌轴142从化料缸体11底部外侧穿入化料缸体11内,其一端与化料搅拌电机141连接,另一端与螺旋桨143连接,在搅拌物料时,搅拌电机141能够通过搅拌轴142驱动螺旋桨143,使其对物料进行均匀、有效的搅拌。

43.蒸汽加热盘管231螺旋状设于热水罐体21内,螺旋状的蒸汽加热盘管231加大了蒸汽与水之间的换热面积,提高了加热的速率。热水离心泵221设于泵架24上,泵架24包括底座241,以及设于底座241一侧的限位架242,热水离心泵221固定于底座241上,第二出水管223固定于限位架242上,限位架242能够限制第二出水管223的振动并保持其稳定。蒸汽输出管233连接有疏水器2331和蒸汽开关2332,疏水器2331和蒸汽开关2332并行联接,疏水器2331能够把蒸汽降温后的蒸汽输出管233中的冷凝水不断排放到管道外,从而保持蒸汽输送模块23有较高的运行速率和加热效率。蒸汽开关2332能够控制蒸汽通过的流量,从而在通入蒸汽的温度一定的情况下,通过开关控制蒸汽的流量,即可达到线性控制加热功率的效果,操控较便利。

44.参见图9,加料罐体31内设有沿加料罐体31的内壁设置的加液管311,加液管311与加水管34连接,加液管311位于加料罐体31的上部,能够沿着加料罐体31的内壁从上至下地喷射液体。加液管311上设有间距均匀的喷射孔3111,可以使液体喷射得更加均匀,而且接触面大,经过简单搅拌后即可与染料充分混合,从而提高染料混合液的搅拌和混合效率。喷射孔3111朝向加料罐体31的内壁倾斜设置,从而使喷射出来的液体能够附着于加料罐体31的内壁缓慢、均匀地滑落,进一步提高了染料混合液的均匀度。

45.搅拌桨324包括相互垂直的切料桨3241和扰动桨3242;切料桨3241比扰动桨3242长;切料桨3241在旋转过程中,其倾斜面与其旋转运动所在的平面的夹角为锐角。扰动桨3242在旋转过程中,其倾斜面与其旋转运动所在的平面的夹角为钝角。切料桨3241起到将染液上下分层的作用,形成螺旋旋转的染液;扰动桨3242则可以将旋转的染液打散。通过切料桨3241和扰动桨3242的配合,能够将染液快速搅拌均匀,提高染料混合液的混合效率,省时省力。

46.加料罐体31底部设有出料过滤件312,出料过滤件312设于出料管35的前端,出料过滤件312为中央向上凸起的圆盘,向上凸起的形状能够有效分散染料混合液中的杂质,避免出料时杂质过于集中从而导致出料过滤件312出现堵塞。加热装置33包括依次连接的蒸汽输入总成331、环形蒸汽换热管332和蒸汽输出总成333,环形蒸汽换热管332设于加料罐体331内腔的下部并环绕于加料罐体331的内壁,环形蒸汽换热管332位于染料混合液浓度较高的部位,而且采用环绕管的方式可以增大换热面积,从而整体提高了加热效率。

47.以上是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。