1.本实用新型属于机械技术领域,尤其涉及一种由铝质材料加工而成的小型起动机主机壳。

背景技术:

2.现有机动车起动机的主机壳都采用铁质材料或者钢质材料制作,包括采用钢板或者铁板卷制而成的主机壳。铁质材料和钢质材料制成的主机壳主要存在重量偏大、使用过程中散热效果差和导电效果差等缺点。同时,铁质件的耐腐蚀性差,寿命短,特别是其外观加工处理程序也比较复杂,不易调整产品的外观色泽。

技术实现要素:

3.针对现有技术的不足,本实用新型提供了一种加工简单,采用铝质材料制成的小型起动机主机壳。

4.本实用新型提供的一种小型起动机主机壳,包括壳体、支撑板和设置于壳体侧壁内侧的固定筋,所述圆形支撑板完全覆盖壳体一端的端头开口,使小型起动机主机壳形成半密封的圆管结构,所述支撑板的圆心位置设置有机轴孔,所述机轴孔为圆形通孔;在支撑板上靠近边沿的位置设置有两组定位孔,每组定位孔都包括第一穿孔和第二穿孔,并且两组定位孔中的第一穿孔和第二穿孔都分别以支撑板的圆心为对称中心呈中心对称设置;所述壳体的两端都设置有沿壳体侧壁延伸出的定位环结构,壳体开口端一侧的定位环侧壁上设置有矩形定位口;所述固定筋有多条,所有固定筋都沿壳体的轴向方向设置,并且所述固定筋在壳体侧壁上沿壳体圆周方向按照均匀间隔的方式分布,所述壳体、支撑板和固定筋均采用铝质材料制成。

5.优选的,所述固定筋的数量一共有6条,每条固定筋的形状尺寸相同,并且每条固定筋端头距离壳体对应侧端头边沿的间隔距离相同;所述固定筋靠近定位口一侧的端头与定位口之间存在沿壳体轴线方向的间隔距离;所述固定筋靠近支撑板一侧的端头与支撑板内表面之间也存在沿壳体轴线方向的间隔距离。

6.优选的,所述第一穿孔和所述第二穿孔都是沿支撑板圆周方向设置的矩形穿孔,所述第一穿孔为长条形矩形形状,且第一穿孔沿短边方向的中线与支撑板的直径所在直线重合。

7.优选的,所述支撑板的中间还设置有圆形支撑台,所述支撑台凸出于支撑板的外侧表面,并且所述支撑台和支撑板为同心圆,使得所述机轴孔也位于支撑台的圆心位置。

8.优选的,所述定位口还设置有限位板,所述限位板同时与定位环和壳体侧壁都垂直。

9.优选的,所述壳体的侧壁厚度值为4mm,所述固定筋的厚度值为2mm,所述固定筋长度为32mm。

10.优选的,所述壳体采用铝质管状型材整体切割加工而成,所述壳体与支撑板采用

焊接的方式连接固定在一起。

11.本实用新型所述的小型起动机主机壳,由于整体采用铝质材料制成,能使同型号的起动机外壳重量减轻400克左右,同时还能有效提高起动机外壳的散热效果和导电性能。因为铝质材料的抗腐蚀性能强和外观处理工艺简单,所以不仅能提高产品的使用寿命,还能使起动机产品的外观色泽更加美观,更加多元化。

附图说明

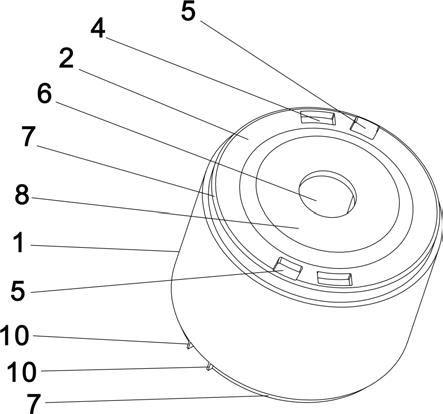

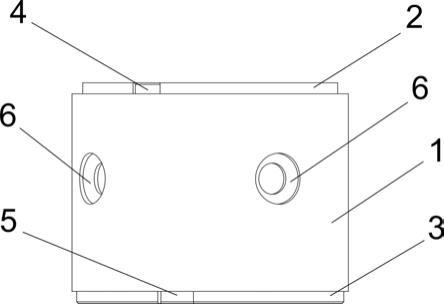

12.图1为本实用新型实施例小型起动机主机壳的立体结构示意图;

13.图2为本实用新型实施例小型起动机主机壳的内部立体结构示意图;

14.图中 1 壳体,2 支撑板,3 固定筋,4 第一穿孔,5 第二穿孔,6 机轴孔,7 定位环,8 支撑台,9 定位口,10 限位板。

具体实施方式实施例

15.由图1和图2所示,一种小型起动机主机壳,包括壳体 1、支撑板 2和设置于壳体 1侧壁内侧的固定筋 3。

16.所述圆形支撑板 2完全覆盖壳体 1一端的端头开口,使小型起动机主机壳形成半密封的圆管结构,本实施例中,所述壳体 1采用铝质管状型材整体切割加工而成,所述壳体 1与支撑板 2采用焊接的方式连接固定在一起,相比于传统的冲压方式,能更好的控制产品的成型精度,减少误差。所述支撑板 2的圆心位置设置有机轴孔 6,所述机轴孔 6为圆形通孔,用于安装固定主机轴。在支撑板 2上靠近边沿的位置设置有两组定位孔,每组定位孔都包括第一穿孔 4和第二穿孔 5,用于安装内部固定机构及发电机走线。两组定位孔中的第一穿孔 4和第二穿孔 5都分别以支撑板 2的圆心为对称中心呈中心对称设置;所述第一穿孔 4和所述第二穿孔 5都是沿支撑板 2圆周方向设置的矩形穿孔,所述第一穿孔 4为长条形矩形形状,且第一穿孔 4沿短边方向的中线与支撑板 2的直径所在直线重合,方便起动机组装过程中沿壳体 1圆周方向旋转调整壳体 1的位置。所述支撑板 2的中间还设置有圆形支撑台 8,所述支撑台 8凸出于支撑板 2的外侧表面,并且所述支撑台 8和支撑板 2为同心圆,所述机轴孔 6也位于支撑台 8的圆心位置,当主机轴穿过机轴孔 6时,支撑台 8能对起动机主机轴上位于支撑台 8外侧的零件提供辅助支撑力。

17.所述壳体 1的两端都设置有沿壳体 1侧壁延伸出的定位环 7结构,用于主机壳与其它部件连接时的定位和辅助固定的作用。在壳体 1开口端一侧的定位环 7侧壁上还设置有矩形定位口 9,并且定位口 9上还设置有限位板 10,所述限位板 10同时与定位环 7和壳体 1侧壁都垂直,所述定位口 9和限位板 10也是用于主机壳与其它部件连接时的定位和辅助固定。

18.本实施例中,所述固定筋 3有6条,每条固定筋 3的形状尺寸相同,所有固定筋 3都沿壳体 1的轴向方向设置,用于固定安装定子装置。所述固定筋 3在壳体 1侧壁上沿壳体 1圆周方向按照均匀间隔的方式分布,每条固定筋 3端头距离壳体 1对应侧端头边沿的间隔距离相同。所述固定筋 3靠近定位口 9一侧的端头与定位口 9之间存在沿壳体 1轴线

方向的间隔距离;所述固定筋 3靠近支撑板 2一侧的端头与支撑板 2内表面之间也存在沿壳体 1轴线方向的间隔距离,固定筋 3距离壳体 1两端端口都留有足够距离能有效节约壳体 1内部空间,方便内部走线。

19.本实施例中,所述壳体 1、支撑板 2和固定筋 3均采用铝质材料制成,其中壳体 1的侧壁厚度值为4mm,所述固定筋 3的厚度值为2mm,所述固定筋 3长度为32mm。

20.本实用新型所述的小型起动机主机壳,由于整体采用铝质材料制成,能使同型号的起动机外壳重量减轻400克左右,同时还能有效提高起动机外壳的散热效果和导电性能。因为铝质材料的抗腐蚀性能强和外观处理工艺简单,所以不仅能提高产品的使用寿命,还能使起动机产品的外观色泽更加美观,更加多元化。

21.最后说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改、外形优化或者等同替换,而不脱离本实用新型技术方案的宗旨和范围,其均应涵盖在本实用新型的权利要求范围当中。

技术特征:

1.一种小型起动机主机壳,其特征在于,所述小型起动机主机壳包括壳体、支撑板和设置于壳体侧壁内侧的固定筋,圆形所述支撑板完全覆盖壳体一端的端头开口,使小型起动机主机壳形成半密封的圆管结构,所述支撑板的圆心位置设置有机轴孔,所述机轴孔为圆形通孔;在支撑板上靠近边沿的位置设置有两组定位孔,每组定位孔都包括第一穿孔和第二穿孔,并且两组定位孔中的第一穿孔和第二穿孔都分别以支撑板的圆心为对称中心呈中心对称设置;所述壳体的两端都设置有沿壳体侧壁延伸出的定位环结构,壳体开口端一侧的定位环侧壁上设置有矩形定位口;所述固定筋有多条,所有固定筋都沿壳体的轴向方向设置,并且所述固定筋在壳体侧壁上沿壳体圆周方向按照均匀间隔的方式分布,所述壳体、支撑板和固定筋均采用铝质材料制成。2.根据权利要求1所述的小型起动机主机壳,其特征在于,所述固定筋的数量一共有6条,每条固定筋的形状尺寸相同,并且每条固定筋端头距离壳体对应侧端头边沿的间隔距离相同;所述固定筋靠近定位口一侧的端头与定位口之间存在沿壳体轴线方向的间隔距离;所述固定筋靠近支撑板一侧的端头与支撑板内表面之间也存在沿壳体轴线方向的间隔距离。3.根据权利要求2所述的小型起动机主机壳,其特征在于,所述第一穿孔和所述第二穿孔都是沿支撑板圆周方向设置的矩形穿孔,所述第一穿孔为长条形矩形形状,且第一穿孔沿短边方向的中线与支撑板的直径所在直线重合。4.根据权利要求3所述的小型起动机主机壳,其特征在于,所述支撑板的中间还设置有圆形支撑台,所述支撑台凸出于支撑板的外侧表面,并且所述支撑台和支撑板为同心圆,使得所述机轴孔也位于支撑台的圆心位置。5.根据权利要求4所述的小型起动机主机壳,其特征在于,所述定位口还设置有限位板,所述限位板同时与定位环和壳体侧壁都垂直。6.根据权利要求5所述的小型起动机主机壳,其特征在于,所述壳体的侧壁厚度值为4mm,所述固定筋的厚度值为2mm,所述固定筋长度为32mm。7.根据权利要求6所述的小型起动机主机壳,其特征在于,所述壳体采用铝质管状型材整体切割加工而成,所述壳体与支撑板采用焊接的方式连接固定在一起。

技术总结

本实用新型主要涉及一种小型起动机主机壳,包括壳体、支撑板和设置于壳体侧壁内侧的固定筋。所述圆形支撑板完全覆盖壳体一端的端头开口,使小型起动机主机壳形成半密封的圆管结构,所述壳体、支撑板和设固定筋都采用铝质材料整体加工而成。本实用新型所述的小型起动机主机壳,由于整体采用铝质材料制成,能使同型号的起动机外壳重量减轻400克左右,同时还能有效提高起动机外壳的散热效果和导电性能。因为铝质材料的抗腐蚀性能强和外观处理工艺简单,所以不仅能提高产品的使用寿命,还能使起动机产品的外观色泽更加美观,更加多元化。更加多元化。更加多元化。

技术研发人员:戴学军

受保护的技术使用者:重庆互迭科技有限责任公司

技术研发日:2021.02.01

技术公布日:2021/12/7

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。