1.本发明涉及钟表用部件以及钟表。

背景技术:

2.在作为钟表用部件的壳体中,广泛采用了不锈钢。在专利文献1中公开了对壳体实施了使用氮气的奥氏体化处理的钟表。由此,通过使铁素体系不锈钢的表面层含氮而奥氏体化,能够得到作为钟表用的壳体所要求的硬度、耐腐蚀性。

3.专利文献1:日本特开2013

‑

101157号公报

4.但是,在专利文献1的钟表用部件中,没有考虑表面的装饰。对于外壳等钟表用部件,除了要求硬度、耐腐蚀性以外,还要求具有外观设计性的表面装饰。

技术实现要素:

5.钟表用部件由具有如下部分的奥氏体化铁素体系不锈钢构成:基部,其由铁素体相构成;表面层,其由奥氏体化相构成;混合层,其形成在所述基部与所述表面层之间,混合存在有所述铁素体相和所述奥氏体化相,所述表面层具有镜面和纹路,在设所述镜面的平均粗糙度为sa_m、所述纹路的平均粗糙度为sa、所述纹路的最大粗糙度为sz时,sa_m/sa为0.01以上0.2以下,sa/sz为0.03以上0.1以下。

6.钟表具有以上所记载的钟表用部件。

附图说明

7.图1是表示第1实施方式的钟表的结构的示意性俯视图。

8.图2是表示外装壳体的表面外观的示意图。

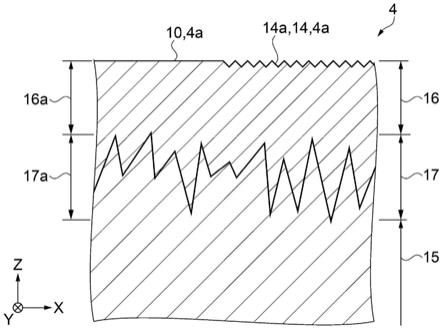

9.图3表示外装壳体的截面结构的示意性侧剖视图。

10.图4是用于说明纹路的表面粗糙度与外观之间的关系的图。

11.图5是用于说明镜面的表面粗糙度以及纹路的表面粗糙度与外观之间的关系的图。

12.图6是外装壳体的制造方法的流程图。

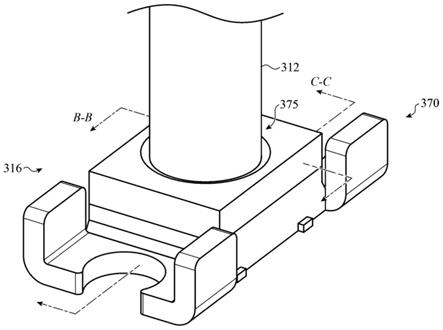

13.标号说明

14.1:钟表;3:作为钟表用部件的钟表用表带;4:作为钟表用部件的外装壳体;6:作为钟表用部件的玻璃缘部;10:镜面;14a:纹路;15:基部;16:表面层;17:混合层。

具体实施方式

15.第1实施方式

16.如图1所示,钟表1具有钟表主体2。在钟表主体2的图中上侧和下侧,配置有与钟表主体2连接的作为钟表用部件的钟表用表带3。钟表用表带3卷绕在人的手臂上使用。

17.钟表1具有圆筒形的作为钟表用部件的外装壳体4。在外装壳体4中的沿着圆筒形

的轴的一端,配置有玻璃盖5。在玻璃盖5的外周,配置有作为钟表用部件的玻璃缘部6。在钟表主体2中,将配置有玻璃盖5的一侧作为表面侧。在玻璃盖5的背面侧,配置有圆形且平板状的表盘7。在表盘7的表面侧,配置有刻度8。

18.在表盘7的俯视时,在表盘7的中心配置有指针轴9。在指针轴9上安装有表示时刻的秒针11、分针12、时针13。指针轴9由安装有秒针11、分针12和时针13的3个旋转轴构成。

19.如图2所示,将纹路14a大致平行地排列的花纹称为纹路花纹。将形成有纹路花纹的面设为纹路设置面14。在外装壳体4的表面4a上形成有镜面10和纹路设置面14。相邻的纹路14a的间隔是随机的。将表面4a的法线方向设为z方向。将与z方向垂直且与纹路14a垂直的方向设为x方向。将与x方向及z方向垂直的方向设为y方向。镜面10是表面粗糙度较小的面。

20.如图3所示,外装壳体4具有由铁素体相构成的基部15、在基部15的表面4a侧形成的由奥氏体化相构成的表面层16、以及铁素体相和奥氏体化相混合存在的混合层17。混合层17形成在基部15与表面层16之间。外装壳体4由奥氏体化铁素体系不锈钢构成。表面层16具有镜面10和纹路14a。

21.根据该结构,外装壳体4的表面4a由被氮固溶硬化的奥氏体化相构成,所以硬且不易被损伤。外装壳体4的内表面为铁素体相,所以能够具有耐磁性。

22.表面层16的硬度为350hv以上400hv以下。表面层16例如比作为耐腐蚀性不锈钢的sus316l的硬度180hv~220hv硬。根据该结构,表面层16的硬度高,所以不易被损伤,因此镜面10和纹路14a不易劣化。

23.基部15由铁素体系不锈钢构成,该铁素体系不锈钢以质量%计含有cr:18~22%、mo:1.3~2.8%、nb:0.05~0.50%、cu:0.1~0.8%、ni:小于0.5%、mn:小于0.8%、si:小于0.5%、p:小于0.10%、s:小于0.05%、n:小于0.05%、c:小于0.05%,剩余部分由fe和不可避免的杂质构成。

24.cr、mo和nb是在氮吸收处理中提高氮向铁素体相的移动速度和铁素体相中的氮的扩散速度的元素。cu是在氮吸收处理中控制铁素体相中的氮吸收的元素。ni、mn、si、p、s、n和c是在氮吸收处理中阻碍氮向铁素体相的移动以及铁素体相中的氮的扩散的元素。

25.在本实施方式中,使用由铁素体系不锈钢构成的金属形成了基部15,该铁素体系不锈钢例如含有cr:20%、mo:2.1%、nb:0.2%、cu:0.1%、ni:0.05%、mn:0.5%、si:0.3%、p:0.03%、s:0.01%、n:0.01%、c:0.02%,剩余部分由fe和不可避免的杂质构成。

26.表面层16通过对基部15的表面实施氮吸收处理而形成。表面层16的氮浓度为1wt%以上1.6wt%以下。根据该结构,由于表面层16的氮浓度为1wt%以上1.6wt%以下,所以能够使表面层16的硬度为350hv以上400hv以下。

27.在表面层16的形成过程中,由于进入由铁素体相构成的基部15的氮的移动速度的偏差而产生混合层17。即,在氮的移动速度快的部位,氮进入到基部15的深的部位而奥氏体化,在氮的移动速度慢的部位,仅奥氏体化到基部15的浅的部位,因此形成在深度方向上混合存在有铁素体相和奥氏体化相的混合层17。

28.以如下方式形成表面层16和混合层17:在从表面4a沿深度方向剖切外装壳体4的剖视时,即,在沿与表面4a垂直的方向剖切外装壳体4的剖视时,混合层17的厚度即混合层厚度17a为表面层16的厚度即表面层厚度16a的45%以下。如果混合层厚度17a/表面层厚度

16a为45%以下,即混合层厚度17a为表面层厚度16a的45%以下,则能够大致确保可保证第1种耐磁钟表的耐磁性能的85g以上。

29.在图4中,横轴表示纹路14a的平均粗糙度sa。纹路14a的平均粗糙度sa表示相对于表面4a的平均面,纹路14a的各点的高度差的绝对值的平均。纵轴表示纹路14a的最大粗糙度sz。纹路14a的最大粗糙度sz表示从纹路14a的最高点到最低点的距离。测量范围没有特别限定,但在本实施方式中以1.35mm

×

1.0mm的范围进行测量。

30.对于平均粗糙度sa和最大粗糙度sz,纹路设置面14的外观被分为三个区域。第1区域18的最大粗糙度sz为6μm以上15μm以下。平均粗糙度sa/最大粗糙度sz为0.03以上且0.1以下。在外装壳体4中,纹路设置面14成为第1区域18所示的表面粗糙度。在区域18中,纹路花纹中的纹路看起来均匀,所以纹路设置面14成为外观设计性高的外观。

31.在第2区域19中,最大粗糙度sz超过15μm。或者,在第2区域19中,最大粗糙度sz为6μm以上,并且平均粗糙度sa/最大粗糙度sz小于0.03。在第2区域19中,由于表面粗糙度过于粗糙,所以纹路设置面14强烈地漫反射而成为晃眼且粗糙的外观。第2区域19中,存在光漫反射而能看到多色的条纹花纹的情况。

32.在第3区域21中,最大粗糙度sz小于6μm。或者,在第3区域21中,最大粗糙度sz小为15μm以下,并且平均粗糙度sa/最大粗糙度sz超过0.1。在区域21中,因为纹路14a浅,所以成为难以看到纹路14a的外观。

33.在纹路14a的最大粗糙度sz小于6μm时,纹路14a浅,所以难以看到纹路14a。在纹路14a的最大粗糙度sz超过15μm时,纹路14a强烈地漫反射而成为晃眼且粗糙的外观。根据该结构,由于sz为6μm以上15μm以下,所以外装壳体4具有光泽,外装壳体4能够形成适度地使光漫反射且外观设计性高的面。

34.在图5中,横轴表示纹路14a的平均粗糙度sa。纵轴表示镜面10的平均值粗糙度sa_m。对于纹路14a的平均粗糙度sa和镜面10的平均粗糙度sa_m,镜面10和纹路14a的外观被分为三个区域。镜面10的平均值粗糙度sa_m并无特别限定,但多为0.02μm~0.04μm,优选小于0.05μm。在第4区域22中,镜面10的平均粗糙度sa_m/纹路14a的平均粗糙度sa为0.01以上0.2以下。在外装壳体4中,镜面10和纹路设置面14成为第4区域22所示的表面粗糙度的关系。在第4区域22中,镜面10和纹路14a被识别为不同,纹路14a成为外观设计性高的外观。

35.在第5区域23中,镜面10的平均粗糙度sa_m/纹路14a的平均粗糙度sa超过0.2。在镜面10的平均粗糙度sa_m相对于纹路14a的平均粗糙度sa的比率超过0.2时,纹路14a浅,所以镜面10与纹路14a的外观差异小。

36.在第6区域24中,镜面10的平均粗糙度sa_m/纹路14a的平均粗糙度sa小于0.01。在镜面10的平均粗糙度sa_m相对于纹路14a的平均粗糙度sa的比率小于0.01时,纹路14a过深,所以光漫反射,成为晃眼且粗糙的外观。并且纹路14a的加工时间变长,生产率降低。

37.在外装壳体4中,镜面10的平均粗糙度sa_m/纹路14a的平均粗糙度sa为0.01以上0.2以下。进而,纹路14a的平均粗糙度sa相对于最大粗糙度sz为0.03以上0.1以下。此时,纹路14a具有光泽,纹路14a能够使光适度地漫反射而形成外观设计性高的面。

38.根据该结构,钟表1所具有的外装壳体4的表面4a不易损伤,且具备有外观设计性的外观。因此,钟表1能够成为具有如下的外装壳体4的钟表1,该外装壳体4的表面4a不易受损,且具有外观设计性高的外观。

39.接着,利用图6说明上述的外装壳体4的制造方法。在图6的流程图中,步骤s1是形状形成工序。在该工序中,对具有铁素体相的部件进行锻造处理,形成外装壳体4的形状。作为原料的部件被模具夹持,通过冲压机械加压而变形。此外,也可以利用铣床切削具有铁素体相的部件而形成外装壳体4的形状。接着转移到步骤s2。

40.步骤s2是氮吸收处理工序。在该工序中,对外装壳体4进行氮吸收处理。在氮吸收处理中,准备氮吸收处理装置,该氮吸收处理装置具有由玻璃纤维等绝热材料包围的处理室、对处理室内进行加热的加热单元、对处理室内进行减压的减压单元、和向处理室内导入氮气的氮气导入单元。接着,在该氮吸收处理装置的处理室内设置外装壳体4,然后,通过减压单元将处理室内减压到2pa。

41.接着,减压单元进行处理室内的排气,同时氮气导入单元向处理室内导入氮气。处理室内的压力被保持在0.08~0.12mpa。在该状态下,加热单元使处理室内的温度以5℃/分钟的速度上升到1200℃。

42.将1200℃的温度保持作为求出的处理时间的4.0小时,使得表面层厚度16a成为450μm。另外,上述作为处理时间的4.0小时通过事先的试验求出。

43.然后,外装壳体4通过水冷而被迅速冷却。由此,在基部15的表面4a侧形成具有奥氏体化相的表面层16,在基部15和表面层16之间形成奥氏体化相和铁素体相混合存在的混合层17。接着转移到步骤s3。

44.步骤s3是抛光研磨工序。在该工序中,对外装壳体4的表面4a实施抛光研磨。电机使含有氧化铝研磨剂的抛光轮旋转,作业者将外装壳体4按压在抛光轮上。抛光轮为研磨用的特殊棉布。外装壳体4被打磨成镜面10。对于抛光轮,使用了珠宝饰品用的粉色抛光轮。接着转移到步骤s4。

45.步骤s4是纹路加工工序。在该工序中,在镜面10的一部分上形成多个纹路14a。在本工序中,使用环形加工机。环形加工机使环形的研磨布带旋转。在研磨布带上施加氧化铝研磨剂的同时,作业者将外装壳体4按压在研磨布带上。氧化铝研磨剂例如使用240号。作业者控制按压力而使外装壳体4的表面粗糙度处于第1区域18且第4区域22的状态。如果按压的力过强,则成为第2区域19、第6区域24的状态。如果按压力弱,则成为第3区域21、第5区域23的状态。接着转移到步骤s5。

46.步骤s5是清洗工序。在该工序中,是去除附着在外装壳体4上的氧化铝研磨剂和灰尘的工序。通过以上的工序,在外装壳体4的表面4a形成纹路设置面14。根据以上的方法,能够提供具有纹路设置面14的外装壳体4,该纹路设置面14在被氮固溶硬化的表面4a具有光泽,纹路14a使光适度地漫反射而使得纹路设置面14具有外观设计性。

47.第2实施方式

48.在所述第1实施方式中,在外装壳体4上形成纹路设置面14。形成纹路设置面14的钟表用部件也可以适用于玻璃缘部6、钟表用表带3、表冠或后盖。

49.第3实施方式

50.在所述第1实施方式时,纹路14a的最大粗糙度sz为6μm以上15μm以下。镜面10的平均粗糙度sa_m/纹路14a的平均粗糙度sa为0.01以上0.2以下,sa/sz被限定为0.03以上0.1以下。此时,根据外观的嗜好,纹路14a的最大粗糙度sz也可以小于6μm。纹路14a的最大粗糙度sz还可以超过15μm。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。