1.本发明涉及注塑装置技术领域,具体为一种具有自动下料功能的零件加工注塑装置。

背景技术:

2.注塑机又名注射成型机或注射机。它是将热塑性塑料或热固性塑料利用塑料成型模具制成各种形状的塑料制品的主要成型设备,分为立式、卧式、全电式。注塑机能加热塑料,对熔融塑料施加高压,使其射出而充满模具型腔。

3.在现有的注塑机中,多数的注塑机在作业完成后的模具与塑料成品的分离比较麻烦,而且多数的注塑机的送料量难以把控,不便于定量的送料过程。

技术实现要素:

4.本发明的目的在于提供一种具有自动下料功能的零件加工注塑装置,以解决上述背景技术中提出的现有的注塑机中,多数的注塑机在作业完成后的模具与塑料成品的分离比较麻烦,而且多数的注塑机的送料量难以把控,不便于定量的送料过程的问题。

5.为实现上述目的,本发明提供如下技术方案:一种具有自动下料功能的零件加工注塑装置,包括机台、下模具、l形管道和进料斗,

6.所述机台包括顶槽、第一液压缸、冷却池、输水管、液位计、水泵和回液池,所述机台的顶部开设有顶槽,所述顶槽内安装有第一液压缸,所述机台的内部一侧开设有冷却池,所述冷却池的顶部设有水泵,所述机台的内部另一侧开设有回液池;

7.所述下模具包括固定板、活动模具、第二液压缸和顶杆,所述下模具安装在机台的顶部,所述下模具的固定板顶部设有活动模具,且固定板内安装有多个第二液压缸,所述固定板的顶部设有多根顶杆,所述下模具的顶部设有上模具,所述活动模具顶部和上模具底部组成模具腔;

8.所述上模具的顶部设有注塑通道,所述注塑通道的顶部设有第三液压缸,所述第三液压缸的顶部安装在顶架的底部,所述顶架上还贯穿安装有输料管;

9.所述l形管道包括转轴、螺旋叶、内圈、外环和辐条,所述l形管道通过侧架设置在注塑通道的一侧,所述l形管道和侧架之间安装有支撑块,所述l形管道内横向安装有转轴,所述转轴的表面安装有螺旋叶,所述转轴的一端安装有内圈。

10.优选的,所述第一液压缸的输出轴与固定板的底部固定连接,所述冷却池的内壁上安装有液位计,所述冷却池和回液池的底部连通。

11.通过采用上述技术方案,便于通过第一液压缸带动下模具整体的升降,有利于对冷却水的总量进行检测。

12.优选的,所述水泵的两端均连接有输水管,所述水泵一端的输水管贯穿插入冷却池内,所述水泵另一端的输水管贯穿活动模具和机台的顶部另一侧,所述输水管的另一端插入回液池内。

13.通过采用上述技术方案,有利于提高冷却水的利用率,同时实现塑料产品的快速冷却。

14.优选的,所述第二液压缸的顶部与活动模具的底部固定连接,所述顶杆顶部贯穿活动模具。

15.通过采用上述技术方案,便于通过第二液压缸带动活动模具的升降。

16.优选的,所述第三液压缸包括伸缩轴和活塞头,所述第三液压缸的伸缩轴插入注塑通道内,且伸缩轴的底部设有活塞头,所述注塑通道底部的注塑口与模具腔连通。

17.通过采用上述技术方案,实现融化的塑料原料的注塑过程。

18.优选的,所述内圈的外部设有外环,所述内圈和外环之间通过辐条连接,所述内圈、外环和辐条构成转动支撑件。

19.通过采用上述技术方案,对转轴进行支撑作用,起到保护的效果。

20.优选的,所述l形管道的一侧安装有驱动电机,所述驱动电机的输出轴贯穿l形管道与转轴连接,所述转轴从驱动电机端到内圈端直径递增。

21.通过采用上述技术方案,便于实现定量的输送原料。

22.优选的,所述l形管道的底部外侧包裹安装有电加热装置。

23.通过采用上述技术方案,便于塑料的融化。

24.优选的,所述进料斗包括粉碎辊和下料口,所述进料斗设置在l形管道的顶部,所述进料斗内安装有两个粉碎辊,所述粉碎辊的末端贯穿进料斗的后壁与外部电机连接,所述进料斗的底部设有下料口,所述下料口与l形管道的顶部连接,所述下料口与l形管道的连接处安装有电磁阀,所述进料斗与输料管对齐。

25.通过采用上述技术方案,便于实现塑料原料的粗加工,提高后续的融化效率。

26.与现有技术相比,本发明的有益效果是:该具有自动下料功能的零件加工注塑装置,

27.(1)设置有l形管道,l形管道通过内部的转轴和螺旋叶带动塑料原料向左移动,通过l形管道外部的电加热装置对塑料原料进行加热融化,且转轴从右向左直径慢慢变大,使得塑料排出量得到控制,完成塑料原料进行定量的输送,内圈、外环和辐条构成的转动支撑件起到支撑转轴的作用;

28.(2)设置有顶杆,在注塑完成并且塑料件成型后,先通过第一液压缸带动下模具整体下移,使得成品与上模具分离,分离完成后,再启动第二液压缸,带动活动模具的下移,使得顶杆顶部穿出活动模具,进而将模具与活动模具分离,完成自动的下料过程;

29.(3)设置有进料斗,输料管向进料斗输送塑料原料后,在进料斗内的粉碎辊的作用下粉碎部分塑料,再输送到l形管道内,便于塑料原料的后续融化过程更加快速;

30.(4)设置有冷却池、水泵和回液池,冷却池内的水在水泵的作用下通过输水管输送到下模具内,进行降温冷却的过程,接着水进入到回液池内,完成冷却水的回收,同时冷却池和回液池相通,便于节约资源,液位计可以检测水的损耗,便于在水量不足时及时提示工作人员补充。

附图说明

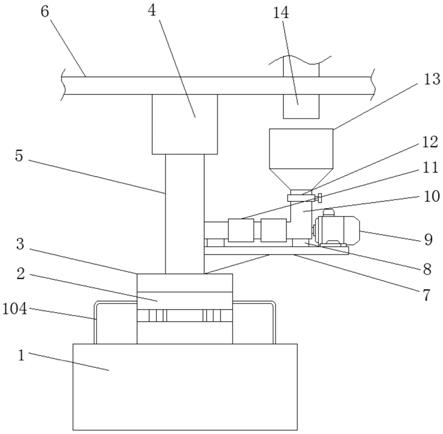

31.图1为本发明正视结构示意图;

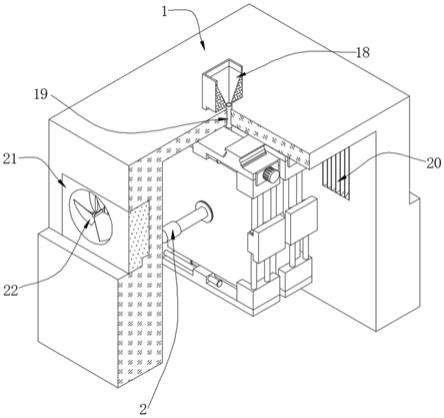

32.图2为本发明机台剖视结构示意图;

33.图3为本发明上模具和下模具剖视结构示意图;

34.图4为本发明第三液压缸和注塑通道剖视结构示意图;

35.图5为本发明l形管道剖视结构示意图;

36.图6为本发明进料斗剖视结构示意图。

37.图中:1、机台,101、顶槽,102、第一液压缸,103、冷却池,104、输水管,105、液位计,106、水泵,107、回液池,2、下模具,201、固定板,202、活动模具,203、第二液压缸,204、顶杆,3、上模具,4、第三液压缸,401、伸缩轴,402、活塞头,5、注塑通道,501、注塑口,6、顶架,7、侧架,8、支撑块,9、驱动电机,10、l形管道,1001、转轴,1002、螺旋叶,1003、内圈,1004、外环,1005、辐条,11、电加热装置,12、电磁阀,13、进料斗,1301、粉碎辊,1302、下料口,14、输料管。

具体实施方式

38.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

39.请参阅图1

‑

6,本发明提供一种技术方案:一种具有自动下料功能的零件加工注塑装置,根据图1、图2和图3所示,机台1包括顶槽101、第一液压缸102、冷却池103、输水管104、液位计105、水泵106和回液池107,机台1的顶部开设有顶槽101,顶槽101内安装有第一液压缸102,第一液压缸102的输出轴与固定板201的底部固定连接,冷却池103的内壁上安装有液位计105,冷却池103和回液池107的底部连通,机台1的内部一侧开设有冷却池103,冷却池103的顶部设有水泵106,水泵106的两端均连接有输水管104,水泵106一端的输水管104贯穿插入冷却池103内,水泵106另一端的输水管104贯穿活动模具202和机台1的顶部另一侧,输水管104的另一端插入回液池107内,便于对塑料件的冷却,同时便于冷却水的回收再利用,提高资源利用率,机台1的内部另一侧开设有回液池107,下模具2包括固定板201、活动模具202、第二液压缸203和顶杆204,下模具2安装在机台1的顶部,下模具2的固定板201顶部设有活动模具202,且固定板201内安装有多个第二液压缸203,第二液压缸203的顶部与活动模具202的底部固定连接,顶杆204顶部贯穿活动模具202,有利于通过第二液压缸203带动活动模具202的升降,进而使得顶杆204的顶部穿过活动模具202将成品顶起来,与活动模具分离,实现自动的下料,固定板201的顶部设有多根顶杆204,下模具2的顶部设有上模具3,活动模具202顶部和上模具3底部组成模具腔。

40.根据图1、图4、图5和图6所示,上模具3的顶部设有注塑通道5,注塑通道5的顶部设有第三液压缸4,第三液压缸4包括伸缩轴401和活塞头402,第三液压缸4的伸缩轴401插入注塑通道5内,且伸缩轴401的底部设有活塞头402,注塑通道5底部的注塑口501与模具腔连通,有利于通过第三液压缸4带动活塞头402的升降,进而带动融化的塑料原料穿过注塑口501进入到模具腔内,第三液压缸4的顶部安装在顶架6的底部,顶架6上还贯穿安装有输料管14,l形管道10包括转轴1001、螺旋叶1002、内圈1003、外环1004和辐条1005,l形管道10通过侧架7设置在注塑通道5的一侧,l形管道10的底部外侧包裹安装有电加热装置11,便于通

过电加热装置11对塑料原料进行加热融化的过程,l形管道10和侧架7之间安装有支撑块8,l形管道10的一侧安装有驱动电机9,驱动电机9的输出轴贯穿l形管道10与转轴1001连接,转轴1001从驱动电机9端到内圈1003端直径递增,有利于通过转轴1001的直径增大来最融化塑料原料的输送量进行控制,便于控制进料量,l形管道10内横向安装有转轴1001,转轴1001的表面安装有螺旋叶1002,转轴1001的一端安装有内圈1003,内圈1003的外部设有外环1004,内圈1003和外环1004之间通过辐条1005连接,内圈1003、外环1004和辐条1005构成转动支撑件,有利于通过转动支撑件来对转轴进行支撑,防止转轴将驱动电机9的输出轴压弯,进料斗13包括粉碎辊1301和下料口1302,进料斗13设置在l形管道10的顶部,进料斗13内安装有两个粉碎辊1301,粉碎辊1301的末端贯穿进料斗13的后壁与外部电机连接,进料斗13的底部设有下料口1302,下料口1302与l形管道10的顶部连接,下料口1302与l形管道10的连接处安装有电磁阀12,进料斗13与输料管14对齐,有利于提高后续原料融化过程的效率,进而提升装置的产生效率。

41.工作原理:在使用该具有自动下料功能的零件加工注塑装置时,输料管14先对进料斗13注料,进料斗13内的粉碎辊1301在后方的电机带动下转动,对原料进行初步粉碎,再打开电磁阀12使得原料通过下料口1302进入到l形管道10内,在驱动电机9的作用下转轴1001转动,通过螺旋叶1002带动塑料原料向左移动,电加热装置11对l形管道10内的塑料进行加热融化,融化后的塑料在螺旋叶1002的带动下穿过内圈1003和外环1004进入到注塑通道5内,第三液压缸4通过伸缩轴401带动活塞头402下降,使得塑料穿过注塑口501进入到活动模具202和上模具3之间的模具腔内,完成注塑过程,这时水泵106将冷却池103内的冷却水抽到输水管104内,冷却水在输水管104内经过活动模具202,对模具腔的底部进行降温,使得塑料产品快速降温,冷却水最后通过输水管104进入到回液池107内,降温硬化之后先启动第一液压缸102,通过第一液压缸102带动下模具2整体下降,使得下模具2与上模具3分离开,再通过第二液压缸203带动活动模具202下降,使得顶杆204的顶部从活动模具202的顶部将塑料件顶出,实现下料的过程,整个装置的运行便完成了,本说明书中未作详细描述的内容属于本领域专业技术人员公知的现有技术。

42.术语“中心”、“纵向”、“横向”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为便于描述本发明的简化描述,而不是指示或暗指所指的装置或元件必须具有特定的方位、为特定的方位构造和操作,因而不能理解为对本发明保护内容的限制。

43.尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。