1.本方案属于机械设备技术领域,具体涉及一种辊圈的动平衡测试装置。

背景技术:

2.辊圈作为作旋转运动的零部件,主要应用于转筒、转辊等机械结构中,通过将辊圈套设在筒体、辊体上,实现对筒体、辊体的传动、限位和保护的效果。在理想情况下,辊圈旋转与不旋转时,辊圈对其依附的筒体、辊体等产生的压力是一样的,这样称为辊圈是动态平衡的辊圈。但在实际使用中,辊圈由于材质不均或毛坯缺陷、加工及装配中产生的误差,甚至是设计时就具有非对称的几何形状等做多种因素,使得辊圈在旋转过程中,辊圈上的每个微小质点产生的离心惯性力不能相互抵消。这样,离心惯性力作用到机械的其他部位,就会引起振动、产生噪音、加速辊圈磨损、缩短机械使用寿命,严重时能造成破坏性事故。因此辊圈在生产完成后需要进行动态平衡的测试。

3.公开号为cn102768100a的中国专利公开了一种轮胎动平衡试验机,包括依次顺序设置的轮胎输送装置、润滑装置、称重装置、测试装置、打标装置、分级输出装置。轮胎动平衡试验机,润滑装置节约材料,润滑均匀,润滑效果好,避免了轮胎变形的可能;上主轴锁紧装置结构简单,成本低,定位准确,使轴保持对齐,保证了测量结果的准确性,保证了夹紧效果;下主轴锁紧装置可调整打开或锁紧状态,易于调节;主轴旋转装置保证了轴转动的平稳性,提高了转动精度;载胎装置避免了载胎机构与轮胎的胎侧发生摩擦,兼容性强;打标装置结构简单;轮胎运输装置可精确控制输出位置,轮胎在各个工位的定位准确,保证了各个工位试验的准确性,轮胎被抱胎装置抱起,为轮胎固定中心位置,轮胎运送平稳。

4.由于轮胎和辊圈具有相似的结构特征,上述方案提供的轮胎动平衡试验机,在辊圈的动平衡测试中也能发挥出较好的使用效果;但与轮胎不同的是,辊圈等产品在锻造、切割、加工等完成后,都会经过喷洒润滑油的工序,以达到延长辊圈的使用寿命,和解决新辊圈铬手、拿捏不适应、安装不便等问题。上述动平衡试验机在此问题上没有提出相应的解决方案。通常,对辊圈喷洒润滑油的操作为:静止的润滑油喷头对准转动的辊圈,以达到对辊圈的全方位的喷油的效果,这样能够使辊圈上油均匀、全面,上油效果好。需要注意的是,辊圈转动的速度要适中,辊圈转动速度过快,润滑油不仅难以均匀的喷洒到辊圈上,还容易使得润滑油四处飞溅、污染周边环境;而辊圈的转动速度过慢,不仅喷洒润滑油的工作效率低,还很容易存在喷洒润滑油不均匀、辊圈上油不全面的问题。因此,在辊圈动平衡测试过程中,如何按照规定完成对辊圈的动平衡测试,同时还能保证在对转动的辊圈喷洒润滑油过程中,润滑油不四处飞溅,辊圈能够均匀、全面的喷上润滑油成了本方案需要解决的技术问题。

技术实现要素:

5.本方案提供一种具有喷洒润滑油功能的动平衡测试装置。

6.为了达到上述目的,本方案提供一种辊圈的动平衡测试装置,包括机箱、转筒和电

机;所述转筒内设有第一转轴和若干的支撑架,所述第一转轴与转筒同轴设置,若干的支撑架的一端与第一转轴固定连接,且支撑架的另一端与转筒固定连接;所述电机设置在机箱内,所述电机上设有输出轴,且电机的输出轴与第一转轴传动连接;所述转筒的一端位于机箱内,且转筒的另一端贯穿机箱的箱体位于机箱外;还包括检测机构和加工单元;所述检测机构包括第二转轴、测试辊和测试仪;所述第二转轴的一端贯穿机箱,且第二转轴转动设置在机箱的箱体上,所述第二转轴的另一端位于机箱外,所述测试辊与第二转轴同轴固定设置,且测试辊位于机箱外,所述测试仪与第二转轴的另一端固定连接;所述加工单元包括传动部件、溶液缸、导管、喷头和与溶液缸搭配使用的活塞;所述溶液缸固定设置在机箱内,且溶液缸位于转筒的上部,所述导管的一端贯穿机箱的箱体和溶液缸的缸壁,且导管和溶液缸连通,所述导管的另一端位于机箱外,所述喷头设置在导管的另一端;所述溶液缸内装载有满体积的润滑油;所述传动部件用于推动活塞;所述第一转轴还用于带动传动部件工作。

7.本方案的原理在于:测试辊圈的动平衡时,将辊圈套设在机箱外的转筒上,并将辊圈与检测机构的测试辊对应设置。手动启动电机后,电机的输出轴带动第一转轴同步转动,第一转轴和若干的支撑架带动转筒同步转动,转筒上的辊圈相应的转动。测试时,通过将测试辊与辊圈对应设置,使得辊圈在转动的过程中,同步带动测试辊转动。测试辊的转动使得第二转轴相应的转动,第二转轴上设置的测试仪相应的转动。第二转轴上设置的测试仪用于检测测试辊转动的状态、监测相应的指标参数,测试仪在转动过程中达到测试辊圈的动平衡的技术效果。

8.第一转轴还用于带动传动部件相应工作,传动部件工作时推动活塞移动。电机控制第一转轴正常转动作业过程中,第一转轴不带动传动部件工作,加工单元不向辊圈喷洒润滑油。电机在使用完关闭以后,电机和第一转轴上的余力使得第一转轴继续转动,辊圈也同步转动。此时第一转轴带动传动部件工作,传动部件相应的推动活塞,活塞移动就会将溶液缸中的润滑油挤出,润滑油进入导管,润滑油在活塞持续的压力作用下,润滑油经过喷头喷洒出来,润滑油被喷淋在转动的辊圈上;如此,完成对辊圈的喷洒润滑油的操作。

9.本方案的有益效果在于:在测试辊圈的动平衡时,只需要将辊圈套设在位于机箱外的转筒上,测试操作简便;通过模拟使用辊圈,用与之配合转动的测试辊完成对辊圈相关指标的测试,测试效果更加的准确,测试效率高。

10.在测试辊圈的动平衡的同时,通过充分利用第一转轴转动的动能,自动完成对辊圈喷淋润滑油的操作;如此,不仅有效的利用了能量、减少了能源浪费,有效控制了本装置的使用成本,还进一步的提高了装置的自动化程度。

11.在完成辊圈的动平衡测试以后,关闭电机,通过充分利用电机和第一转轴上的剩余动能,完成对转动的辊圈喷洒润滑油;在电机关闭以后,第一转轴根据惯性定理通常还会转动数圈,此过程足以完成对辊圈均匀、全面的喷油操作。本测试装置,不仅充分的利用了装置上的剩余动能,自动完成对辊圈喷淋润滑油,大大减少了装置的使用成本、提高了装置的自动化程度;同时,装置在对辊圈喷淋润滑油的过程中,还解决了辊圈的转动速度过快、润滑油四处飞溅;辊圈转动过慢,辊圈喷油不全面、不均匀的技术问题。

12.进一步,还包括散热单元,所述散热单元包括若干的扇叶片,若干的扇叶片间隔设

置在转筒内,若干的扇叶片螺旋设置在第一转轴上。本方案中,第一转轴上设置有若干的扇叶片,第一转轴在转动的过程中,螺旋设置的若干的扇叶片相应的转动。电机在持续工作过程中,电机的零部件会产生大量的热,在夏天或者气温很高的时候,电机的发热现象更是严重。本方案中利用螺旋设置的扇叶片,在扇叶片转动过程中可以增加气流流动,达到为电机降温散热的技术效果。本方案中在对辊圈进行动平衡测试的过程中,通过巧妙的设计,还实现了对持续工作的电机散热降温。有效提高了能量的利用,降低了使用成本,实用价值高。

13.进一步,所述传动部件设置在机箱内,所述传动部件包括第一锥齿轮、第二锥齿轮、第三转轴、齿轮和齿条板;所述第三转轴的一端转动设置在机箱上,所述第三转轴的另一端与第一转轴相邻设置;所述第一锥齿轮与第一转轴同轴连接,所述第二锥齿轮与第三转轴的另一端同轴固定连接;所述齿轮与第三转轴同轴固定连接,所述齿条板的一端与活塞固定连接,所述齿条板与齿轮相互啮合;所述第一转轴上靠近电机的一端设有可供第一锥齿轮水平滑动的滑槽,所述滑槽内设有弹簧,所述弹簧的一端与滑槽靠近电机一侧的内壁固定连接,且弹簧的另一端与位于滑槽内的第一锥齿轮的结构固定连接;所述弹簧不发生弹性形变时,所述第一锥齿轮位于滑槽远离电机一端的端部并与第二锥齿轮相互啮合。

14.在第一转轴转动过程中,第一转轴上的扇叶片同步转动,扇叶片在转筒内部转动,转筒内部形成风,并吹向电机的方向。电机控制第一转轴转动工作过程中,转筒内形成的风将把第一锥齿轮吹向电机的方向,此时,第一锥齿轮在滑槽内向左滑动,滑槽内的弹簧被压缩,第一锥齿轮与第二锥齿轮分离;这样,加工单元不向辊圈喷淋润滑油。关闭电机后,第一转轴转动的动力大大减小,转筒内形成的风也大大减小,此时,滑槽内的弹簧恢复弹性形变,第一锥齿轮复位移动到滑槽远离电机一端的端部,第一锥齿轮和第二锥齿轮重新相互啮合。电机和第一转轴剩余的动能,使得第一转轴继续转动,第一锥齿轮带动第二锥齿轮同步转动,从而第三转轴转动;第三转轴上的齿轮同步转动,齿轮使得与其相互啮合的齿条板向右移动,齿条板推动活塞。活塞将溶液缸内的润滑油挤入导管,并通过喷头喷洒到转动的辊圈上。第一转轴转动停止以后,辊圈不发生转动,加工单元停止作业,喷头停止向辊圈喷洒润滑油。

15.进一步,所述第一锥齿轮和第二锥齿轮均为橡胶锥齿轮。橡胶具有静电效应,在电机关闭以后,第一锥齿轮和第二锥齿轮重新啮合的过程中,橡胶锥齿轮的静电吸附可以更利于第一锥齿轮和第二锥齿轮的啮合,同时还可以保证在第一锥齿轮和第二锥齿轮传动过程中,二者啮合效果好,传动效果好。

16.进一步,所述溶液缸上还设有阀门。当溶液缸内的润滑油使用完以后,打开阀门可以直接向溶液缸内添加润滑油,完成润滑油的补给。这样的设计增加了装置的实用性。

17.进一步,所述机箱上靠近电机的位置还设有若干的通孔。本方案中,在机箱上设置若干的通孔,这样可以对电机更好的降温散热。

18.进一步,所述溶液缸的端部上还设有限位块。本方案中,在溶液缸的端部上设置限位块可以有效防止活塞滑出溶液缸。

19.进一步,所述转筒位于机箱外的一端上还设有纱网。本方案中在转筒位于机箱外的一端上设置纱网,这样可以起到防尘保护的作用。

附图说明

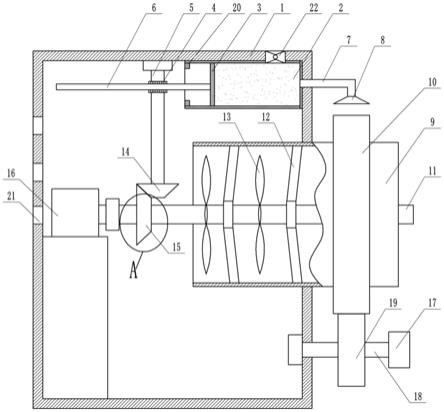

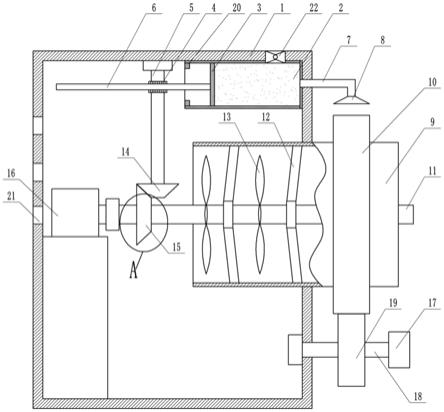

20.图1为本发明实施例的结构示意图。

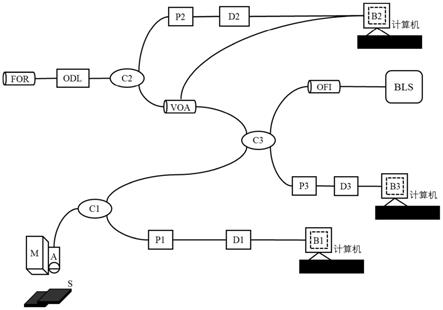

21.图2为图1中a的剖视图。

具体实施方式

22.下面通过具体实施方式进一步详细的说明:说明书附图中的附图标记包括:机箱1、溶液缸2、活塞3、齿轮4、第三转轴5、齿条板6、导管7、喷头8、转筒9、辊圈10、第一转轴11、支撑架12、扇叶片13、第二锥齿轮14、第一锥齿轮15、电机16、测试仪17、第二转轴18、测试辊19、限位块20、通孔21、阀门22、弹簧23、滑槽24。

23.实施例基本如附图1所示:一种辊圈的动平衡测试装置,包括机箱1、转筒9和电机16;转筒9内设有第一转轴11和若干的支撑架12,第一转轴11和转筒9同轴设置。若干的支撑架12的一端与第一转轴11以焊接的方式固定连接,若干的支撑架12的另一端也以焊接的方式与转筒9的筒壁固定连接。若干的支撑架12呈等间距设置。本方案中共设有三个支撑架12,分别设置在转筒9的两端和中部。

24.电机16通过螺栓固定的方式设置在机箱1内,电机16上设有输出轴,电机16的输出轴与第一转轴11传动连接。电机16工作后,电机16的输出轴转动,并带动第一转轴11同步转动,转筒9相应的转动。转筒9的一端位于机箱1内,转筒9的另一端贯穿机箱1的箱体位于机箱1外,位于机箱1外的转筒9便于安装和测试辊圈10。本方案中的转筒9采用塑料转筒9,这样可以减轻第一转轴11转动过程中的负荷。

25.还包括检测机构和加工单元。

26.检测机构包括第二转轴18、测试辊19和测试仪17;第二转轴18的一端贯穿机箱1,且第二转轴18转动设置在机箱1的箱体上,第二转轴18的另一端位于机箱1外。测试辊19与第二转轴18同轴固定连接,测试辊19位于机箱1外,测试仪17与第二转轴18的另一端固定连接。使用本方案的测试装置时,测试辊19和转筒9上的辊圈10相互对应。转筒9转动,辊圈10同步转动,辊圈10转动同步带动测试辊19相应的转动。本方案的测试辊19是优质成品,无任何瑕疵,这样测试辊19在测试辊圈10动平衡的相关指标时,测试结果更加的准确。

27.加工单元包括传动部件、溶液缸2、导管7、喷头8和与溶液缸2搭配使用的活塞3。溶液缸2固定设置在机箱1内,溶液缸2位于转筒9的上方,导管7的一端贯穿机箱1的箱体和溶液缸2的缸壁,导管7和溶液缸2连通。导管7的另一端位于机箱1的箱体外,且导管7的另一端位于辊圈10的上方,喷头8设置在导管7的另一端。溶液缸2内装载有满体积的润滑油。第一转轴11还用于带动传动部件作业,传动部件用于推动活塞3。活塞3在移动的过程中,溶液缸2中的润滑油相应的被推动,润滑油相应的被推挤到导管7中,在活塞3的持续作用下,润滑油通过喷头8均匀的被喷洒到喷头8下方的辊圈10上。

28.辊圈等产品在锻造、切割、加工等完成后,都会经过喷洒润滑油的工序,以达到延长辊圈的使用寿命,和解决新辊圈铬手、拿捏不适应、安装不便等问题。本方案中,通过设置加工单元,在完成了辊圈10的测试后,相应完成对辊圈10喷洒润滑油的操作,达到进一步的对辊圈10加工的技术效果,以解决上述提及的技术问题。

29.还包括散热单元,散热单元包括若干的扇叶片13,若干的扇叶片13间隔设置在转

筒9内,若干的扇叶片13乘间距固定设置在转筒9内的第一转轴11上。若干的扇叶片13呈螺旋设置。扇叶片13的具体数量按照转筒9的实际长度而定,本方案中扇叶片13共设有六个,六个扇叶片13均布在转筒9内的第一转轴11上。电机16在持续工作中,容易出现发热现象,在天气炎热或者夏天的时候,这种发热现象尤其严重。本方案中通过设置散热单元可以为电机16及时降温散热,避免电机16持续发热,电机16的零部件受损。

30.传动部件设置在机箱1的箱体内,传动部件包括第一锥齿轮15、第二锥齿轮14、第三转轴5、齿轮4和齿条板6;第三转轴5的一端转动设置在机箱1的箱体上,第三转轴5的另一端与第一转轴11相邻设置。第一锥齿轮15与第一转轴11同轴连接,第二锥齿轮14与第三转轴5的另一端固定连接。齿轮4与第三转轴5同轴固定连接,齿条板6的一端与活塞3固定连接,齿条板6和齿轮4相互啮合。

31.如图2所示,在第一转轴11上靠近电机16的一端上设有若干的滑槽24,滑槽24内设有弹簧23,弹簧23的一端与滑槽24靠近电机16一侧的内壁固定连接,弹簧23的另一端与滑槽24内的第一锥齿轮15的外壁固定连接。滑槽24远离电机16的一端的端部位于第二锥齿轮14的正下方,电机16不启动第一转轴11转动工作时,滑槽24内的弹簧23处于正常长度,此时第一锥齿轮15位于滑槽24远离电机16一端的端部,并且第一锥齿轮15和第二锥齿轮14相互啮合。

32.本方案中滑槽24共设有四个。分别位于第一转轴11的上下、前后四个方位;经过合理设计,第一锥齿轮15的部分结构卡设在滑槽24内,第一锥齿轮15不会有从滑落的风险。只要保证第一锥齿轮15压缩弹簧23后,第一锥齿轮15和第二锥齿轮14不再啮合,滑槽24的长度可以自由决定。

33.电机16启动作业后,第一转轴11转动,第一转轴11上的扇叶片13同步转动,第一转轴11上设置的若干的扇叶片13在转动过程中产生大量的风,并且该风将直接吹向电机16所在的方向。电机16带动第一转轴11转动过程中,第一转轴11转动频率高,转动速度大,扇叶片13产生的风量也就大,风在吹向电机16,为电机16降温散热的同时,风直接将第一锥齿轮15吹向滑槽24的另一端;此时,滑槽24内的弹簧23被压缩,第一锥齿轮15远离第二锥齿轮14,且第一锥齿轮15和第二锥齿轮14间不再啮合。

34.在电机16停止作业以后,第一转轴11的转动速度大大减小,第一转轴11上的扇叶片13转动的速度大大减小,扇叶片13产生的风量也大幅减小;此时,滑槽24内被压缩的弹簧23恢复弹性形变,第一锥齿轮15复位并移动到滑槽24远离电机16一端的端部,第一锥齿轮15和第二锥齿轮14重新相互啮合。装置上剩余的能量继续使第一转轴11持续转动,此时第一转轴11通过相互啮合的第一锥齿轮15和第二锥齿轮14,启动加工单元作业,喷头8将润滑油喷向转动的辊圈10,以此完成对辊圈10喷淋润滑油的操作。

35.本方案中的第一锥齿轮15和第二锥齿轮14采用橡胶制成的锥齿轮,橡胶材质具有好的静电吸附相应,这样便有第一锥齿轮15和第二锥齿轮14在相互啮合过程中,可以快速的完成啮合,同时这样可以使得两个锥齿轮之间的啮合效果更好,两个锥齿轮传动的过程中,传动的效果好。

36.本方案中,溶液缸2上还设有阀门22。这样在溶液缸2中的润滑油使用完毕后,打开阀门22后即可直接向溶液缸2中添加润滑油。如此设计大大增加了测试装置的实用性。

37.本方案中,机箱1在靠近电机16的位置上还设有若干的通孔21。本方案通过设置若

干的通孔21,可以为电机16提供更好的散热效果。

38.本方案中,在溶液缸2的端部上还设有限位块20。本方案中通过设置限位块20,可以防止活塞3从溶液缸2中滑出。

39.在本方案中,转筒9位于机箱1外的一端上还设有纱网。这样在使用本测试装置的过程中,纱网可以起到防尘保护的作用,大大增加了测试装置使用的实用性。

40.具体操作:使用本方案的测试装置时,将待测试的辊圈10套设在机箱1外的转筒9上,并将辊圈10与测试辊19相对应设置。辊圈10安装完成后,启动电机16开始工作。电机16工作使得第一转轴11转动,从而转筒9转动,套设在转筒9上的辊圈10同步转动。辊圈10在转动过程中,会使得测试辊19相应的转动。测试辊19转动,第二转轴18同步转动,与此同时测试仪17同时转动。这样测试仪17达到测试辊圈10的稳定性、转动情况、以及其他各项指标,完成对辊圈10的动平衡测试。

41.在电机16控制第一转轴11转动过程中,第一转轴11上扇叶片13同步转动,扇叶片13的转动产生大量的风,风并吹向电机16所在的方向,此时,风将作业在第一锥齿轮15上,第一锥齿轮15在滑槽24内向左滑动,第一锥齿轮15并压缩弹簧23,此时第一锥齿轮15和第二锥齿轮14分离不再啮合。同时扇叶片13产生的风可以对电机16降温散热,达到对持续工作的电机16降温散热的技术效果。在机箱1上设置的通孔21可以大大增加机箱1内的气体流动,这样使得对电机16的散热效果更好。

42.完成对辊圈10的动平衡测试以后,关闭电机16。电机16关闭以后,第一转轴11转动的动能大大减小,转动的速度和转动的频率均大幅减小,第一转轴11上的扇叶片13产生的风量大幅减少。此时,滑槽24内的弹簧23恢复弹性形变,第一锥齿轮15在滑槽24内向右滑动,并移动至滑槽24的最右端的端部,第一锥齿轮15重新和第二锥齿轮14相互啮合。此过程很快完成,完成上述过程后,第一转轴11持续转动,第一锥齿轮15同步转动,第一锥齿轮15使得第二锥齿轮14同步转动,第二锥齿轮14使得第三转轴5相应转动,第三转轴5的转动,使得齿轮4同步转动,齿轮4使得与其啮合的齿条板6向右移动,活塞3推动溶液缸2内的润滑油,通过喷头8将润滑油喷淋在其下方转动的辊圈10上。直至第一转轴11不再转动,加工单元自动停止工作,并停止对辊圈10喷淋润滑油。

43.辊圈10停止转动后,查看测试仪17上的相关测试信息,即可获取辊圈10的动平衡测试结果。取下辊圈10,完成对辊圈10的一次动平衡测试。同时自动完成对辊圈10的喷淋润滑油的操作。

44.本方案中测试装置不仅可以完成对辊圈10的动平衡测试,同时还可以利用第一转轴11转动的动力,实现对辊圈10喷洒润滑油,完成对新辊圈10的进一步加工处理,解决新辊圈10存在的铬手、拿捏不适应、安装不便等技术问题。本方案中的加工单元在作业过程中,对辊圈10喷淋润滑油时,辊圈10转动的速度适中,有效的解决了传统上辊圈10转动速度过快,润滑油容易四处飞溅,而辊圈10转动速度过慢,喷淋效率低,喷淋不均匀、不全面的问题。

45.以上所述的仅是本发明的实施例,方案中公知的具体结构及特性等常识在此未作过多描述。应当指出,对于本领域的技术人员来说,在不脱离本发明结构的前提下,还可以作出若干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效果和专利的实用性。本技术要求的保护范围应当以其权利要求的内容为准,说明书中的

具体实施方式等记载可以用于解释权利要求的内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。