一种气化粗渣回收精碳粉

—

玻璃微珠的工艺方法

技术领域

1.本发明涉及固体废弃物综合利用技术领域,特别是指一种气化粗渣回收碳粉—玻璃微珠的工艺方法。

背景技术:

2.煤气化是煤化工领域将固态煤转为气体清洁能源的先导与核心技术,是煤炭资源和能源利用的重要方向。在煤气化技术体系中,原煤中伴生的无机矿物组分、加入的催化剂以及气化不彻底剩余的炭质均会以残渣(煤气化渣)形式被排出。因排出方式的不同,煤气化渣又分为粗渣及细渣。粗渣即浆化煤炭颗粒在气化炉高温高压条件下经熔融、水淬、激冷、凝结等流程,并由气化炉底部排渣锁斗排出的含水渣,残碳量随煤种、气化炉种类、气化炉操作条件波动较大,一般在10%

‑

30%,粒径集中分布在16目至4目之间,产生量约占气化渣排量的60

‑

80%。由于气化渣产量大、残碳高、含水高、难利用、成本高等问题制约,气化渣综合利用进展缓慢,综合利用率低,目前主要采用集中清运,渣场堆存方式处置,堆存后为黑色粉状,土地占压、环境污染、资源浪费问题突出。

3.气化渣主要组成为未完全气化碳粉及灰分气化过程中形成的玻璃熔融体。气化渣减量化、资源化利用必须进行碳渣分离。由于气化渣中残碳富孔结构特征,对药剂吸附性强,浮选法药剂用量大、成本高,而且由于药剂的使用增加矿浆粘度,增加产品脱水难度;也有采用重磁联合工艺实现高碳、富碳、高灰产品的有效分离,但是灰渣硬度高、棱角锋利,给料压力大,造成输送设备、分选设备磨损大,能耗高,同时造成软质碳粉二次粉碎降低碳粉回收率。气化过程中碳块中非连续相灰分形成玻璃微珠,粒度细,球形度,可用于保温材料及橡塑填料。气化粗渣中玻璃微珠回收及分级利用鲜有报道。

技术实现要素:

4.本发明提出一种气化粗渣回收碳精粉—玻璃微珠的工艺方法,采用绿色无污染物理分选技术,实现气化粗渣残碳回收及玻璃微珠分级利用。回收碳精粉烧失量>80%,碳精粉及次级碳精粉回收率>85%,回收玻璃微珠产品粒度均一、含杂量低,球形度好,气化渣资源化利用率>50%,固废体积减量化>70%。

5.本发明的技术方案是这样实现的:一种气化粗渣回收精碳粉—玻璃微珠的工艺方法,包括以下步骤:

6.(1)筛分抛尾:将汽化炉的沉渣槽内的气化粗渣送至搅拌桶内,并在搅拌通内将气化粗渣与水搅拌混合,得到浓度为45

‑

50%的气化渣浆,将气化渣浆经1#筛分后,得到1#粗粒低碳尾渣和1#细粒渣浆;

7.(2)碳粉回收分级:1#细粒渣浆经重选粗选得到粗选重矿物、粗选中矿物和粗选轻矿物,粗选轻矿物经3#筛分分级,得到3#粗粒级物料和3#细粒级物料,粗选中矿物经重选扫选,得到扫选重矿物和扫选选轻矿物,扫选轻矿物和3#粗粒级物料合并经脱水,得到脱水溢流水和湿矿物,湿矿物烘干,得到产品1碳精粉,脱水溢流水和3#细粒级物料合并经浓缩脱

水,得到产品2次级碳粉;

8.(3)玻璃微珠回收分级:粗选重矿物和扫选重矿物合并后经整形

‑

4#筛分作业,得到混合粒级玻珠物料,混合粒级玻珠物料经清洗

‑

5#筛分后,得到5#细粒渣浆和清洁混合粒级玻珠,清洁混合粒级玻珠经磁选作业后,得到磁性物和非磁性物,磁性物经浓缩脱水,得到产品3磁性玻珠,非磁性物经精细分级得到不同粒级的玻璃微珠;

9.(4)粗粒尾渣深加工:将步骤(1)中的1#粗粒低碳尾渣经擦洗

‑

2#筛分,得到2#细渣浆和2#粗粒产品,2#粗粒产品经脱水作为产品7无定形粗渣,2#细渣浆与5#细粒渣浆合并,经浓缩脱水后,得到产品8高灰细渣。

10.进一步地,步骤(3)中,非磁性物进入精细分级作业,精细分级作业包括一段分级和二段分级,一段分级的细粒物进入二段分级,一段分级的粗粒物经浓缩脱水,得到产品4粗粒玻珠,二段分级的粗粒物经浓缩脱水,得到产品5中粒玻珠,二段分级的细粒物经浓缩脱水,得到产品6细粒玻珠。

11.进一步地,步骤(2)和步骤(3)中,浓缩作业产生的浓缩溢流水均与2#细渣浆和5#细粒渣浆合并后浓缩,得到浓缩渣浆,浓缩渣浆经脱水后得到产品8高灰细渣,制备浓缩渣浆过程中产生的浓缩溢流水返回步骤(1)中的搅拌桶内循环使用。

12.进一步地,步骤(1)中的重选粗选包括一段重选和二段重选,一段重选的轻矿物进入二段重选,一段重选和二段重选的重矿物合并为粗选重矿物,粗选重矿物进入整形

‑

4#筛分。

13.进一步地,步骤(3)中的磁选作业包括一段磁选和二段磁选,一段磁选为中场强磁选,二段磁选为高梯度磁选。

14.进一步地,步骤(2)中的重选粗选和重选精选采用离心力场盘式分选机、复选螺旋溜槽、重介质分选机、重液选矿机中的一种或几种。

15.进一步地,重选粗选或重选精选采用复选螺旋溜槽,复选螺旋溜槽包括中心柱,中心柱的外侧设置螺旋槽主体,螺旋槽主体上侧的槽面上螺旋设置有刻槽,刻槽的一端位于槽面的外边缘,另一端螺旋延伸至中心柱,刻槽的横截面为v型槽,刻槽与浆液的运动轨迹的夹角为120

°

。

16.进一步地,v型槽两侧的槽面倾斜角度相同,或者v型槽外侧的槽面与螺旋槽主体上侧的槽面垂直,内侧的槽面倾斜向下延伸至外侧的槽面。

17.进一步地,凹型重矿物分流通道和凹型轻矿物分流通道靠近v型槽的一侧均设置有分界堰。

18.进一步地,步骤(3)中的清洗为超声波清洗。

19.本发明的有益效果:

20.1、本发明提出一种从气化炉沉渣槽气化粗渣中综合回收高热值碳精粉,玻璃微珠的方法;

21.2、回收碳精粉烧失量高,回收率高,碳精粉烧失量>80%,碳精粉及次级碳粉综合碳回收率>85%;回收碳粉可用于循环气化、热电掺烧或制备活性炭吸附材料;

22.3、气化渣不需要经过脱水、沥水,中转外运渣场处置,直接采用该工艺进行碳粉回收、玻璃微珠回收,固废资源化>50%,体积减量化>70%,固废处置成本低、综合效益好;

23.4、通过擦洗、整形,剥离微珠表面附着物,研磨未完全分离碳粉颗粒,提高玻璃微

珠球形度。通过清洗及精细分级,降低玻珠产品杂质含量,提高玻珠粒度均一性。

24.5、通过两段磁选,实现磁性玻璃微珠分离及综合利用;

25.6、非磁性混合粒级玻璃微珠湿法分级,分级效率高,处理量大,适用于气化粗渣规模化回收玻珠,可实现工业化推广应用;

26.7、全流程工艺用水100%循环利用,实现废水零排放;

27.8、回收产品7无定形铝硅基粗渣可替代机制砂用于建材掺量或主路路基。

28.9、采用以专用复选螺旋溜槽为主的重选工艺,有利于进一步提高残碳产品富集比及回收率,单机设备处理量较传统溜槽提高10

‑

12%。复选螺旋溜槽设备结构简单,分选效率高,没有运动部件,节能降耗,且占地面积小,处理量大,适合工业化推广应用。

附图说明

29.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

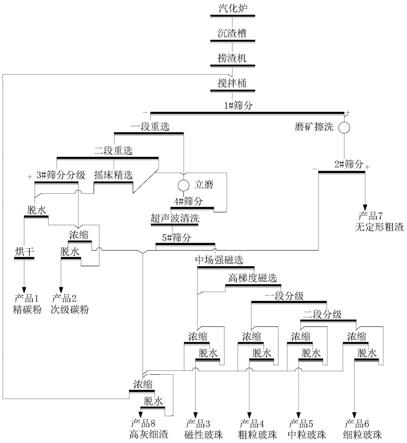

30.图1为本发明的工艺流程图;

31.图2为实施例一的工艺流程图;

32.图3为复选刻槽螺旋溜槽的俯视图;

33.图4为槽面倾斜角度相同的v型槽结构示意图;

34.图5为槽面倾斜角度不同的v型槽结构示意图;

35.图6为刻槽与浆液的运动轨迹的夹角结构示意图;

36.图7为螺旋槽主体的横截面图。

具体实施方式

37.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有付出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

38.如图1所示,一种气化粗渣回收精碳粉—玻璃微珠的工艺方法,包括以下步骤:

39.(1)筛分抛尾:将汽化炉的沉渣槽内的气化粗渣送至搅拌桶内,并在搅拌通内将气化粗渣与水搅拌混合造浆,得到浓度为45

‑

50%的气化渣浆,将气化渣浆经1#筛分后,得到1#粗粒低碳尾渣和1#细粒渣浆,1#筛分的筛孔孔径为0.6

‑

1.8mm,1#粗粒低碳尾渣可直接作为建筑砂利用,或经过深加工分级利用,筛下细粒渣浆进入重选作业进行碳粉回收;

40.(2)碳粉回收分级:1#细粒渣浆经重选粗选得到粗选重矿物、粗选中矿物和粗选轻矿物,粗选轻矿物经3#筛分分级,得到3#粗粒级物料和3#细粒级物料,粗选中矿物经重选扫选,得到扫选重矿物和扫选轻矿物,扫选轻矿物和3#粗粒级物料合并经脱水,得到脱水溢流水和湿矿物,湿矿物烘干,得到产品1碳精粉,脱水溢流水和3#筛下物合并经浓缩脱水,得到产品2次级碳粉;重选粗选和重选扫选的作业浓度为35

‑

50%;

41.(3)玻璃微珠回收分级:粗选重矿物和扫选重矿物合并后经整形—4#筛分作业,得

到混合粒级玻璃微珠,整形作业采用立磨,作业浓度为55

‑

65%,4#筛分的孔径范围为0.35

‑

0.7mm。整形作业产品经清洗

‑

5#筛分后,得到5#细粒渣浆和清洁混合粒级玻珠(玻珠为玻璃微珠的简称),清洗为超声波清洗,超声波清洗频率为28khz,磁选作业入料浓度为25

‑

35%,清洁混合粒级玻珠经磁选作业后,得到磁性物和非磁性物,磁性物经浓缩脱水,得到产品3磁性玻珠(含铁玻珠),非磁性物进入精细分级作业,得到不同粒级的玻珠;

42.(4)粗粒尾渣深加工:将步骤(1)中的1#粗粒低碳尾渣经擦洗

‑

2#筛分作业,得到2#细渣浆和2#粗粒产品,擦洗浓度为55

‑

65%,2#细渣浆的粒级范围为0.1

‑

0.5mm。2#细渣浆为碳粉及玻璃熔融体碎屑,与步骤(3)中的5#细粒渣浆合并,经浓缩脱水后,得到产品8高灰细渣。2#粗粒产品为产品7无定形粗渣,无定形粗渣的粒径范围为0.5

‑

4.5mm,做建筑砂用于制砖、修路及其他建筑工程;

43.步骤(3)中,非磁性物进入精细分级作业,精细分级作业包括一段分级和二段分级,一段分级的细粒物进入二段分级,一段分级的粗粒物经浓缩脱水,得到产品4粗粒玻珠,二段分级的粗粒物经浓缩脱水,得到产品5中粒玻珠,二段分级的细粒物经浓缩脱水,得到产品6细粒玻珠,粗粒玻珠的粒径范围为0.3

‑

0.8mm,中粒玻珠的粒径范围为0.1

‑

0.5mm,细粒玻珠的粒径范围为0.031

‑

0.25mm。

44.步骤(2)中次级碳粉固液分离获得废水、步骤(3)中5#细粒渣浆及不同粒级玻璃微珠固液分离获得废水、步骤(4)中2#细渣浆合并后浓缩,得到浓缩渣浆,浓缩渣浆经固液分离脱水后得到产品8高灰细渣。浓缩渣浆固废分离获得清水返回步骤(1)中的搅拌桶内循环使用。步骤(1)中的重选粗选包括一段重选和二段重选,一段重选的轻矿物进入二段重选,一段重选和二段重选的重矿物合并进入磨矿

‑

4#筛分作业。

45.步骤(3)中的磁选作业包括一段磁选和二段磁选,一段磁选为中场强磁选,二段磁选为高梯度磁选,一段磁选采用磁场强度为6000

‑

8000gs的半逆流式滚筒式永磁磁选机或磁场强度为8000

‑

12000gs的板式永磁磁选机,二段磁选为磁场强度为12000gs

‑

18000gs的高梯度立环磁选机。

46.步骤(2)中的重选粗选或重选扫选采用离心力场盘式分选机、复选螺旋溜槽、重介质分选机、重液选矿机、摇床中的一种或几种。

47.重选粗选或重选精选采用复选螺旋溜槽,如图3

‑

7所示,复选螺旋溜槽包括中心柱1,中心柱1的外侧设置螺旋槽主体2,螺旋槽主体2上侧的槽面上螺旋设置有刻槽3,刻槽3的一端位于槽面的外边缘,另一端螺旋延伸至中心柱1,刻槽3的横截面为v型槽4,刻槽3与浆液的运动轨迹5的夹角为120

°

。

48.v型槽4两侧的槽面倾斜角度相同,或者v型槽4外侧的槽面与螺旋槽主体上侧的槽面垂直,内侧的槽面倾斜向下延伸至外侧的槽面。

49.螺旋槽主体2靠近中心柱1的内侧设置有凹型重矿物分流通道6,外侧设置有凹型轻矿物分流通道7,螺旋槽主体2的上方设置有补加水点8,补加水点8位于凹型重矿物分流通道6和凹型轻矿物分流通道7之间,凹型重矿物分流通道6和凹型轻矿物分流通道7靠近刻槽3的一侧均设置有分界堰9,用于区分选区和流道,分界堰9上设置有可打开的导矿闸板(图中未画出)。凹型重矿物分流通道6,用于低含碳重矿物提前分离,不需要在设备内部反复分选。凹型轻矿物分流通道7,用于合格低比重轻矿物提前分离,不需要在设备反复分选。设置补加水点,由于部分合格重矿物、轻矿物提前分流,水量减少,需要补加水,对剩余中矿

进行二次造浆,从而提高分选效率及单机设备处理能力。

50.普通的螺旋溜槽由于水流在回转运动中向外缘扩展的结果;靠近内缘层流带常出现脱水现象,致使分层难以有效进行,中矿量增加,精矿质量下降。低比重气化渣专用复选螺旋溜槽主要结构与常规溜槽一样,主要匀分器、给矿槽、螺旋槽主体、产品截取槽、接矿斗和槽支架六个部分组成,不同之处在于刻槽溜槽在分选工作面螺旋槽主体2的上侧表面设置有v型槽4,v型槽4作为中矿复选导流槽,使沉底运动的大比重的颗粒,被强化引导到靠向内侧位置,又能使此类大比重颗粒在向外侧运动时所受综合阻力增大,而较轻的小比重颗粒是浮在重颗粒上面运动,受刻槽的阻力影响较小,在离心力的作用下更快地流向外侧,从而使不同比重的矿物颗粒的分选效果更明显,同时矿层增厚,加强了松散分层作用,从中矿带中析出的粗粒轻矿物越过刻槽移向外缘,底层重矿物则沿刻槽导向流向内缘。与常规非刻槽螺旋溜槽相比,精矿品位提高3

‑

5%,回收率提高5

‑

10%,综合分选效率提高5

‑

10%。刻槽螺旋溜槽的横截面为立方抛物线,曲线的斜率变化特别适于气化渣物料的选别。设备具有结构简单、无运动件、制造容易、重量轻、配置安装和维修方便等优点。

51.下面结合具体实施例进行说明:

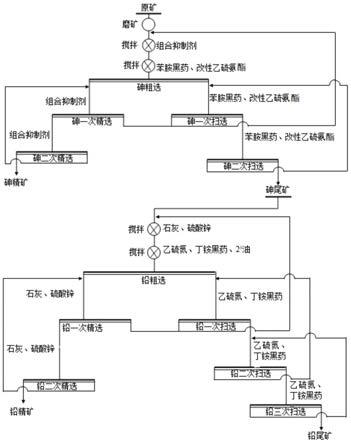

52.陕西某化工企业气化粗渣,原矿烧失量为23.14%,fe2o3含量为10.17%,其他化学成分主要为二氧化硅、氧化铝、氧化铁。采用图2所示工艺流程,1#筛分孔径为0.6mm,4#筛分的孔径为0.70mm,一段磁选采用磁场强度为8000gs的半逆流式滚筒式永磁磁选机,二段磁选为磁场强度为12000gs的高梯度立环磁选机,一段重选和二段重选均采用复选刻槽螺旋溜槽,获得了如下产品:

53.产品1碳精粉:产率为16.20%,烧失量为81.32%,碳回收率为56.93%的精碳粉,该产品经脱水、烘干处理可实现循化气化、热电掺烧或二次销售;

54.产品2次级碳粉:产率为10.48%,烧失量为63.45%,碳回收率为28.73%的次级碳粉,该产品经脱水、烘干处理可实现循化气化、热电掺烧或二次销售;

55.系列玻璃微珠产品,总产率为19.24%,烧失量为0.78%,fe2o3含量为16.13%,其中,产品3磁性玻珠:产率为6.35%,烧失量为0.63%,fe2o3含量为39.13%的;产品4粗粒玻珠:产率为3.53%,fe2o3含量为2.89%,粒径范围 300

‑

450μm;产品5中粒玻珠:产率为5.31%,fe2o3含量为4.78%,粒径范围 150

‑

250μm;产品6细粒玻珠:产率为4.04%,fe2o3含量为6.47%,粒径范围 31

‑

150μm;

56.产品8高灰细渣:产率为14.41%,烧失量为19.45%,fe2o3含量为9.73%,碳回收率12.11%。

57.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。