1.本发明涉及电池制造技术领域,尤其涉及一种对电池进行自动清洗的锂电池清洗设备。

背景技术:

2.锂离子电池与铅酸类电池一样属于化学类电源,其组成主要由正极材料、负极材料、隔膜、电解液及壳体组成。其中,电解液是通过壳体预留的注液孔注入进去,在注液孔周围会残留有一定量的残液,由于电解液属于腐蚀性物质,残留在注液孔的残液如果未进行清洗,会产生降低点胶粘附力、损害人员健康及腐蚀壳体等不良影响,因此,电池生产过程中还涉及对其进行清洗,并对清洗后的电池进行烘干以便包装等作业。而随着科技的不断进步,电池产品向着高度集成化及多样化的方向发展,使得对电池进行清洗时的定位精度、清洗效果及清洗效率的要求也越来越高。

3.因此,亟需一种结构简单、定位精度高、清洗效果佳且高效的锂电池清洗设备,以适应自动化生产的需求。

技术实现要素:

4.本发明的目的在于提供一种结构简单、定位精度高、清洗效果佳且高效的锂电池清洗设备。

5.为实现上述目的,本发明公开了一种锂电池清洗设备,其包括传送装置、于所述传送装置的传送方向顺次排布的上料装置、第一清洗装置、换向装置、第二清洗装置、第一干燥装置、第二干燥装置及下料装置,所述传送装置通过链条传送机构对均布于所述链条传送机构上的多个载具进行循环传送,所述上料装置用于驱使传经的所述载具动作,以便将待清洗的电池安置于所述载具上,所述第一清洗装置用于对传经的所述载具上的电池的两长侧边进行清洗,所述换向装置用于将所述载具上的长边清洗完成的电池旋转90

°

,以便所述第二清洗装置对所述载具上的电池的两短侧边进行清洗,所述第一干燥装置通过冷风对清洗后的所述电池进行一次干燥,所述第二干燥装置通过热风对一次干燥后的所述电池进行二次干燥,所述下料装置用于驱使传经的所述载具动作,以便将二次干燥后的所述电池从所述载具上取下。

6.较佳地,所述换向装置还设于所述第二清洗装置与所述第一干燥装置之间,用于将短边清洗完成的电池从所承载的所述载具上取下并旋转90

°

后,放回至所述载具上。

7.较佳地,所述第一清洗装置与所述第二清洗装置的数量均为两个,两个所述第一清洗装置与两个所述第二清洗装置各自沿所述传送装置的传送方向顺次排布。

8.较佳地,本发明的锂电池清洗设备还包括两供液系统,所述两供液系统于所述传送装置的下侧方顺次排布,并与所述第一清洗装置及所述第二清洗装置一一对应地连接,用于清洗液的输送及回收。

9.较佳地,所述链条传送机构包括两齿轮组件、两环形链条及至少一驱动电机,所述

两齿轮组件呈对称地安设于呈平行且间隔布置的左侧架与右侧架上,所述两环形链条一一对应地绕接于所述两齿轮组件上,所述多个载具呈等间距地架设于所述两环形链条上,所述驱动电机与两所述齿轮组件连接,用于驱使所述两齿轮组件转动,使得所述两环形链条随之转动,从而对所述两环形链条上的所述载具进行循环传送。

10.较佳地,所述载具包括安装座、凸设于所述安装座的顶侧端的相对中心处的多个定位柱、安设于所述安装座上且位于所述多个定位柱的前后两相对侧的第一夹块与第二夹块,多个所述定位柱呈等高且间隔开地布置,用于托载电池,所述第一夹块与所述第二夹块之至少一者呈可移动地安设于所述安装座上,从而与另一者相配合以夹紧或松开托载于所述多个定位柱上的所述电池。由于多个定位柱呈等高且间隔开地布置,不仅可形成一水平的托载面,便于电池的托载,且间隔开的多支点的托载便于对电池进行清洗作业时,清洁刷可穿过多个定位柱间的间隙,更彻底地对电池进行清洗,还便于清洗后的干燥作业。并且,由于第一夹块与第二夹块之至少一者呈可移动地设置,从而可与另一者相配合以夹紧或松开托载于多个定位柱上的电池,则第一夹块与第二夹块不仅可实现对电池的夹持定位,并且还可通过对二者间的间距的调整,适用于对不同摆放方向的电池的夹持固定,如对同一电池在多个定位柱所形成的托载面上呈水平横向摆放或水平纵向摆放的不同摆放方向的固定,还可适应对不同尺寸的电池的夹持固定,从而有效提高本载具的兼容性,本发明的载具整体结构简单,通过对电池进行托载并夹持,定位准确且稳固,便于操作且适应性强,适于应用于电池生产的自动化流水线中。

11.较佳地,所述上料装置包括相向地布置于所述传送装置的左右两相对侧的定位机构与开合机构,所述定位机构用于与传经的所述载具的相对下侧端相抵接,以对所述载具进行定位,所述开合机构用于驱使已定位的所述载具的所述第一夹块与所述第二夹块之至少一者做靠近或远离另一者的直线移动,从而与另一者相配合以夹紧或松开托载于所述多个定位柱上的所述电池。

12.较佳地,所述换向装置包括安设于机架上的吸取移送机构、转向机构、多个真空吸嘴以及校正机构,所述转向机构连接于所述吸取移送机构的输出端,所述多个真空吸嘴呈等间距地连接于所述转向机构的输出端,所述校正机构安设于所述传送装置上,所述吸取移送机构用于驱使所述多个真空吸嘴沿z轴方向及x轴方向直线移动,移动的所述真空吸嘴用于吸取托载于所述载具上的电池或将所吸取的所述电池放回至所述载具上,所述转向机构用于驱使所述多个真空吸嘴转动,转动的所述真空吸嘴用于带动所吸取的电池旋转一定角度,所述校正机构用于沿y轴方向做靠近或远离所述载具的直线移动,以从所述载具的外侧与旋转后放回至所述载具上的所述电池相抵接,从而对所述电池的安放位置进行校正。

13.较佳地,所述第一清洗装置包括安设于机架上的一刷洗移送机构、两喷液机构及两刷洗机构,所述两喷液机构沿y轴方向呈平行且间隔开地布置于所传经的所述电池的两相对侧的上方,所述两刷洗机构分别与所述刷洗移送机构连接,且呈对称地布置于所述两喷液机构的外侧,每一所述刷洗机构具有沿x轴方向呈直线排布的多个清洁刷,所述清洁刷相对所述机架呈可转动地布置,每一所述喷液机构具有与相邻的所述刷洗机构的所述清洁刷呈一一对应地布置的喷液口,所述喷液机构用于将清洗液由各所述喷液口喷洒到所述电池上,所述刷洗移送机构用于驱使所述两刷洗机构沿x轴方向及z轴方向直线移动,移动的所述两刷洗机构的两排所述清洁刷呈转动地对喷有清洗液的所述电池的两相对侧边进行

刷洗。

14.较佳地,所述刷洗移送机构还用于驱使所述两刷洗机构沿y轴方向直线移动,以调整所述两刷洗机构之间的间距。

15.与现有技术相比,本发明所提供的锂电池清洗设备中,一方面,通过链条传送机构对均布于其上的多个载具进行循环传送,使得各载具循环地传经上料装置、第一清洗装置、换向装置、第二清洗装置、第一干燥装置、第二干燥装置及下料装置,传送平稳且定位准确,并可实现多工序与多工位的载具的同时传送及精准定位,从而高效完成相应动作,并且,通过上料装置与下料装置对载具的驱动,使载具处于便于电池的安置上料及取出下料的位置,进一步提高清洗效率,另外,在清洗过程中,电池始终定位于传送装置的载具上,无需将其移送至清洗槽或其他清洗机构中,对应无需进行二次定位,从而优化结构,进一步提高定位精度及清洗效率;另一方面,通过第一清洗装置同时完成对电池的两长侧边的清洗,并结合换向装置自动对长边清洗完成的电池进行90

°

旋转,从而调整电池于载具上的安放方向,以便第二清洗装置同时完成对电池的两短侧边的清洗,从而有效提高清洗效率,且传送定位准确,并且,清洗后的电池还通过第一干燥装置的冷风与第二干燥装置的热风进行二次干燥,干燥效果更佳,本发明的锂电池清洗设备结构简单、传送定位精度高、清洗效果佳且高效。

附图说明

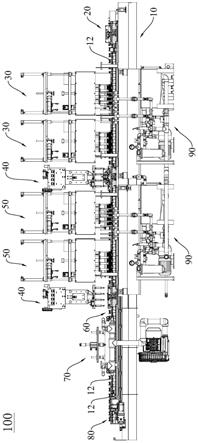

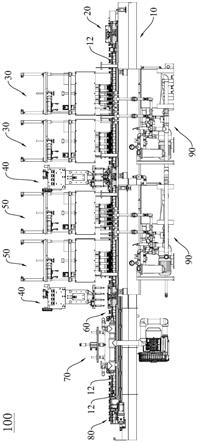

16.图1是本发明的锂电池清洗设备的立体结构示意图。

17.图2是图1的锂电池清洗设备的正视图。

18.图3是本发明的传送装置的仰视图。

19.图4是本发明的传送装置的侧视图。

20.图5是本发明的载具的立体结构示意图。

21.图6是图5的载具的正视图。

22.图7是本发明的定位机构的立体结构示意图。

23.图8是本发明的开合机构的立体结构示意图。

24.图9是本发明的第一清洗装置的立体结构示意图。

25.图10是图9的第一清洗装置的侧视图。

26.图11是本发明的刷洗机构的立体结构示意图。

27.图12是本发明的换向装置的立体结构示意图。

具体实施方式

28.为了详细说明本发明的技术内容、构造特征,以下结合实施方式并配合附图作进一步说明。

29.请参阅图1至图3,本发明提供一种锂电池清洗设备100,适用于对电池200 进行传送定位,并对所传送的电池200进行清洗及干燥处理,其中,于本技术中,电池200具体为锂电池,本发明 的锂电池清洗设备100主要是对电池 200的外周壁及其边沿进行清洗,尤其可同时完成对电池200的两长侧边或两短侧边的清洗。具体地,本发明优选实施例所提供的锂电池清洗设备100包括传送装置10、沿传送装置10的传送方向顺次排布于传送装置10上

的上料装置20、第一清洗装置30、换向装置40、第二清洗装置50、第一干燥装置60、第二干燥装置70及下料装置80,传送装置10通过链条传送机构11对均布于链条传送机构11上的多个载具12进行循环传送,上料装置20用于驱使传经的载具12 动作,以便将待清洗的电池200安置于载具12上,此时电池200具体呈水平横向地安放于载具12上,其长侧边处于与第一清洗装置30相对的位置,第一清洗装置30用于对传经的载具12上的电池200的两长侧边进行清洗,换向装置 40用于将长侧边清洗完成的电池200旋转90

°

后放回至载具12上,使得电池 200具体呈水平纵向地安放于载具12上,即其短边处于与第二清洗装置50相对的位置,以便第二清洗装置50对传经的载具12上的长侧边已清洗完成的电池 200的两短侧边进行清洗,第一干燥装置60通过冷风对清洗后的电池200进行一次干燥,第二干燥装置70通过热风对一次干燥后的电池200进行二次干燥,下料装置80用于驱使传经的载具12动作,以便将二次干燥后的电池200从载具12上取下,从而完成整个清洗作业。当然,在其他实施例中,也可以先对电池200的两短侧边进行清洗,再对其两长侧边进行清洗,只需对应调整第一清洗装置30与第二清洗装置50的前后位置即可。

30.另外,本发明的锂电池清洗设备100还包括两供液系统90,两供液系统90 于传送装置10的下侧方顺次排布,并与第一清洗装置30及第二清洗装置50一一对应地连接,用于清洗液的输送及回收。具体地,于本实施例中,第一清洗装置30与第二清洗装置50的数量分别为两个,两个第一清洗装置30与两个第二清洗装置50各自沿传送装置10的传送方向顺次排布,从而随着传送装置10 的传送,对电池200的两长侧边与两短侧边连续清洗两次,进而在有效保证清洗效果的基础上,更适应自动化产线的高效传送的需求。其中,为了简化结构,两第一清洗装置30可共用一供液系统90,两第二清洗装置50可共用另一供液系统90。需要说明的是,本发明的锂电池清洗设备100还包括控制器,控制器与传送装置10、上料装置20、第一清洗装置30、换向装置40、第二清洗装置 50、第一干燥装置60、第二干燥装置70、下料装置80及供液系统90九者电性连接,用于控制九者间的协调动作,其中,控制器的结构及工作原理为本领域所公知,在此不再赘述。

31.以下结合图1至图6,对传送装置10的具体结构及工作原理进行说明:

32.先参阅图1至图4,传送装置10还包括沿y轴方向呈平行且间隔开地布置的左侧架13与右侧架14,链条传送机构11包括两齿轮组件、两环形链条112 及至少一驱动电机113,其中,两齿轮组件呈对称地安设于左侧架13与右侧架 14上,两环形链条112一一对应地绕接于两齿轮组件上,多个载具12呈等间距地架设于两环形链条112上,驱动电机113与两所述齿轮组件连接,用于驱使两齿轮组件转动,使得两环形链条112随之转动,从而对两环形链条112上的各载具12进行循环传送。优选地,左侧架13与右侧架14间的间距可调,从而适应不同尺寸的载具12的装载及传送。具体地,于本实施例中,每一齿轮组件包括沿x轴方向呈直线排布的一主动齿轮114与一从动齿轮115,主动齿轮114 与从动齿轮115呈可转动地布置于左侧架13或右侧架14的前后两端处,环形链条112啮合连接于主动齿轮114与从动齿轮115上,主动齿轮114与驱动电机 113的输出端连接,从而在驱动电机113的驱动下转动,进而带动从动齿轮115 及环形链条112转动,以实现对载具12的循环传送。具体地,两环形链条112 的相对侧端的边缘处对应凸设有多个呈等间距地布置的安装片1121,载具12的底侧端的左右两边缘处对应设有呈对称布置地两安装槽12a(参见图5),安装槽12a的形状与安装片1121的外轮廓的形状相对应,当载具12两侧的安装片 1121一一对应的插接于所对

为弹簧。导向杆125的数量为两个,两导向杆125以一定间距上下平行地布置,导向块126穿置于两导向杆125上,以实现平稳滑动。进一步地,两导向杆125 的端部还连接有一连接板128,连接板128不仅可加强两导向杆125的稳固性,使得导向块126滑动地更加平稳,并且还可有效防止导向块126滑出导向杆125,起到限位作用。具体地,于本实施例中,导向块126上设有插接槽12c,上料装置20与下料装置80二者的输出端可对应插入插接槽12c中,用以驱使导向块 126于导向杆125上滑动,从而带动第二夹块124靠近或远离第一夹块123。当然,在其他实施例中,导向块126上也可设置凸起部,上料装置20与下料装置 80的输出端可抵推该凸起部,亦可驱使导向块126于导向杆125上滑动。

37.结合图1至图4、图7及图8,本发明的上料装置20与下料装置80的结构及工作原理基本一致,不同之处在于所要完成的动作有所不同,前者用于电池 200于载具12上的安置固定,后者用于电池200于载具12上的取出下料,相同结构的设计可有效简化结构,便于组装,相应降低制造成本。以下以上料装置 20为例,对上料装置20与下料装置80的具体结构及工作原理进行说明:

38.先参阅图1至图4,整体而言,上料装置20包括相向地布置于传送装置10 的左右两相对侧的定位机构21与开合机构22,定位机构21用于与传经的载具 12的相对下侧端相抵接,以对载具12进行定位,开合机构22用于驱使已定位的载具12的第一夹块123与第二夹块123之至少一者做靠近或远离另一者的直线移动,从而与另一者相配合以夹紧或松开托载于多个定位柱122上的电池200。其中,定位机构21每次可对链条传送机构11上所传经的多个载具12同时进行定位,开合机构22每次可驱使定位后的多个载具12同时做开合动作,从而有效提高定位及开合的效率。具体地,上料装置20每次可同时对四个载具12进行相应的定位及开合操作。

39.结合图5和图7,具体地,定位机构21包括安设于右侧架14上的定位座 211与安设于定位座211上的z轴驱动器212、驱动臂213及压板214,压板214 包括位于其首尾两端的枢接部2141与抵接部2142,枢接部2141用于与定位座 211的相对前端枢接,抵接部2142悬设于链条传送机构11的上侧方,用于与载具12相抵接。驱动臂213包括位于其首尾两端的枢接部2131与压接部2132,枢接部2131用于与定位座211的相对后端枢接,压接部2132用于与压板214 连接,z轴驱动器3212的输出端与驱动臂213连接。z轴驱动器3212用于驱使驱动臂213相对定位座211转动,转动的驱动臂213带动压板214相对定位座 211转动,使得压板214转动至靠近或远离链条传送机构11上的载具12,以抵压固定载具12或解除对载具12的抵压固定。具体地,驱动臂213与压板214 的数量均为两个,两驱动臂213呈对称地连接于z轴驱动器3212的输出端,两压板214与两驱动臂213一一对应地连接,每一压板214用于同时对两个载具 12进行抵压定位,从而有效提高抵压定位的效率及稳定性,定位效果更佳。

40.结合图5和图8,开合机构22包括安设于左侧架13上的x轴驱动器221、连接于x轴驱动器221输出端的y轴驱动器222、连接于y轴驱动器222输出端的驱动杆223,y轴驱动器222用于驱使驱动杆223沿y轴方向直线移动,使得驱动杆223移动至靠近或远离已定位的载具12,从而插接于导向块126的插接槽12c中或从插接槽12c中退出,x轴驱动器221用于驱使插接于插接槽 12c中的驱动杆223沿x轴方向直线移动,从而驱使导向块126于导向杆125 上滑动,进而带动第二夹块124做远离或靠近第一夹块123的直线运动,以便电池200的取放。具体地,于本实施例中,驱动杆223的数量为四个,四个驱动杆223在x轴驱动器221的驱使下

同步动作,从而驱使对应的四个载具12 同时张开或闭合,以解除或恢复对电池200的夹持固定。y轴驱动器222的数量具体可为两个,两个y轴驱动器222呈对称地连接于x轴驱动器221的输出端,每一y轴驱动器222的输出端呈对称地连接有两个驱动杆223,从而可更精准的驱使驱动杆223动作。当然,在其他实施例中,y轴驱动器222的数量还可为一个,由一y轴驱动器222同时驱使四个驱动杆223动作,从而简化结构。

41.参阅图8,在一些可选实施例中,开合机构22还包括连接于x轴驱动器221 输出端的y轴驱动器224及连接于y轴驱动器224输出端的调整板225,y轴驱动器224用于驱使调整板225沿y轴方向直线移动,以靠近或远离安置于载具12上的电池200,从而对电池200于载具12上沿y轴方向的安置位置进行微调。具体使用时,当载具12处于第二夹块124相对远离第一夹块123的张开位置时,将电池200对位安置于定位柱122上后,先通过调整板225进行对位调整,载具12再恢复至第二夹块124相对靠近第一夹块123的闭合位置,从而夹紧托载于定位柱122上的电池200,有效提高后续清洗、换向及干燥作业的准确度。x轴驱动器221与y轴驱动器224具体为直线电机,y轴驱动器222具体为直线气缸。

42.结合图1、图2、图9至图11,本发明的第一清洗装置30与第二清洗装置 50的结构及工作原理基本一致,前者用于对电池200的两长侧边进行清洗,后者用于对电池200的两短侧边进行清洗,相同结构的设计可有效简化结构,便于组装,相应降低制造成本。以下以第一清洗装置30为例,对第一清洗装置30 与第二清洗装置50的结构及工作原理进行说明:

43.参阅图9至图11,第一清洗装置30包括安设于机架31上的一刷洗移送机构32、两喷液机构33及两刷洗机构34,两喷液机构33沿y轴方向呈平行且间隔开地布置,且位于传送装置10的上侧方,两喷液机构33间的间距与电池200 的长度尺寸或宽度尺寸相对应,于本装置中,与电池200的长度尺寸相对应,从而位于所传经的电池200的两相对长侧的上方,两刷洗机构34分别与刷洗移送机构32连接,且呈对称地布置于两喷液机构33的外侧,每一刷洗机构34具有沿x轴方向呈直线排布的多个清洁刷341,清洁刷341相对机架31呈可转动地布置,每一喷液机构33具有与相邻的刷洗机构34的清洁刷341呈一一对应地布置的喷液口331,喷液机构33用于将清洗液由各喷液口331喷洒到电池200 上,刷洗移送机构32用于驱使两刷洗机构34沿x轴方向及z轴方向直线移动,移动的两刷洗机构34的两排清洁刷341呈转动地对喷有清洗液的电池200的两相对长侧边进行刷洗。需要说明的是,当电池200为单个,且体积相对较大时,两排喷液口331用于对电池200的两相对侧边进行多点喷液,并通过对应设置的两排清洁刷341进行多点连续清洗,从而实现高效且高品质的清洁,而当电池200为多个时,两侧的喷液口331可与电池200呈一一对应地布置,通过清洁刷341依次经过多个电池200,从而对多个电池200实现多次清洁。具体地,于本实施例中,每一喷液机构33具有四个喷液口331,每一刷洗机构34具有排成一排的四个清洁刷341,从而每次可实现对四个电池200的清洗作业,有效提高清洗效率,并且,四个清洁刷341由四个电池200中的第一个依次向着第四个的方向移动地进行刷洗,从而对每一个电池200进行多次清洗,有效提高清洗效果。

44.参阅图9和图10,机架31包括沿z轴方向依次呈平行且间隔开地排布的顶支撑板311、上固定板312、中滑板313、下支撑板314及底支撑板315,顶支撑板311与上固定板312之间通过至少两第一导杆316固定连接,上固定板312 与底支撑板315之间通过至少两第二导杆317固定连接,下支撑板314沿z轴方向可移动地套设于至少两第二导杆317上,从而在上

固定板312与底支撑板 315之间移动,中滑板313沿x轴方向滑设于下支撑板314上,具体滑设于下支撑板314的两直线导轨3141上。其中,上固定板312、中滑板313、下支撑板314及底支撑板315四者的相对中心处对应开设有穿置槽312a、穿置槽313a、穿置槽314a及穿置槽315a,且四者所对应的穿置槽312a、穿置槽313a、穿置槽314a及穿置槽315a沿z轴方向相互连通,从而便于两刷洗机构34的安置。

45.具体地,刷洗移送机构32包括z轴驱动器321与x轴驱动器322,z轴驱动器321安设于顶支撑板311上,其输出端与下支撑板314连接,x轴驱动器 322安设于下支撑板314上,其输出端与中滑板313连接。两刷洗机构34沿y 轴方向呈平行且间隔开地安设于中滑板313上,两刷洗机构34的两排清洁刷341 对应穿过中滑板313的穿置槽313a、下支撑板314的穿置槽314a及底支撑板315 的穿置槽315a后,位于电池200的两相对侧的上方。两喷液机构33呈可拆卸地连接与底支撑板315上,且二者的两排喷液口331位于电池200的两相对侧的上方的位置处,各喷液口331与电池200间的间距可调。z轴驱动器321用于驱使下支撑板314沿z轴方向直线移动,从而带动中滑板313及中滑板313上的两刷洗机构34沿z轴方向直线移动,以靠近待清洗的电池,x轴驱动器322 用于驱使中滑板313沿x轴方向于下支撑板314上直线移动,从而带动中滑板 313上的两刷洗机构34对电池的两长侧壁或两短侧壁进行清洗。其中,下支撑板314上还设有两连接杆3142,两连接杆3142的相对下端沿y轴方向呈对称地连接于下支撑板314两相对侧的边缘处,两连接杆3142的相对上端向上穿过上固定板312后通过一连接板3143连接,z轴驱动器321的输出端连接于连接板3143的中心处,z轴驱动器321具体可选用旋转电机,并通过与之连接的丝杆实现与连接板3143的连接,从而方便且平稳的驱使下支撑板314上下移动, x轴驱动器322具体可采用直线电机。

46.参阅图9和图10,在一些可选实施例中,刷洗移送机构32还用于驱使两刷洗机构34沿y轴方向直线移动,以调整两刷洗机构34之间的间距,从而可适应对不同规格尺寸的电池200的清洗,并可实现对不同安置方向的电池200的清洗,有效提高整个清洗装置的适应性。具体地,两刷洗机构34沿y轴方向可移动地安设于中滑板313上,刷洗移送机构32还包括两y轴驱动器323,两y 轴驱动器323安设于中滑板313上,并与两刷洗机构34一一对应地连接,用于驱使两刷洗机构34沿y轴方向直线移动,以调整两刷洗机构34之间的间距。具体地,y轴驱动器323选用直线电机,中滑板313上沿y轴方向呈平行且间隔开地布置有两直线导轨3131,两刷洗机构34一一对应地滑设于两直线导轨 3131上。

47.结合图9至图11,具体地,于本实施例中,每一刷洗机构34还包括安设于中滑板313上的一载板342、安设于载板342上的一旋转电机343及可转动地布置于载板342上的多个转动轮344,多个转动轮344沿x轴方向于载板342上呈直线排布,且与成排布置的各清洁刷341一一对应地连接,旋转电机343与相邻的转动轮344之间及相邻的各转动轮344之间分别通过同步带345连接。其中,每一转动轮344均具有上下排布的两绕带区,除了距离旋转电机343最远的转动轮344上只绕接一个同步带345外,其余的转动轮344上均绕接有两个同步带345,从而由一旋转电机343驱使各转动轮344同步转动,进而带动与各转动轮344对应连接的清洁刷341同步转动,结构简单且高效。需要说明的是,在其他实施例中,即使省略旋转电机343,仅将清洁刷341可转动地设置于中滑板313上,当两排清洁刷341移动至靠近电池200后不再移动时,也可通过电池200的相对移动,驱使所经过的清洁刷341转动,亦可实现清洁刷341 转动地对电池200进行刷洗。具体地,清洁刷341包括刷杆3411与刷头3412,刷杆3411

的相对上端用于与刷洗机构34的旋转电机343连接,刷杆3411的相对下端与刷头3412呈可拆卸地连接,从而可高效且快捷地对频繁使用的刷头 3412进行更换,亦可根据电池的具体形状选择相对应的刷头3412。

48.结合图1、图2和图12,换向装置40包括安设于机架41上的吸取移送机构42、转向机构43、多个真空吸嘴44以及校正机构45,转向机构43连接于吸取移送机构42的输出端,多个真空吸嘴44呈等间距地连接于转向机构43的输出端,校正机构45安设于传送装置10上,吸取移送机构43用于驱使多个真空吸嘴44沿z轴方向及y轴方向直线移动,移动的真空吸嘴44用于吸取托载于载具12上的电池200或将所吸取的电池200放回至载具12上,且在取放过程中,转向机构43用于驱使多个真空吸嘴44转动,转动的真空吸嘴44用于带动所吸取的电池200旋转一定角度,校正机构45用于沿y轴方向做靠近或远离载具12的直线移动,以从载具12的外侧与旋转后放回至载具12上的电池200相抵接,从而对电池200的安放位置进行校正。

49.具体地,吸取移送机构42包括x轴驱动器421、连接于x轴驱动器421的输出端的z轴驱动器422、连接于z轴驱动器422的输出端的安装架423,转向机构43包括安设于安装架423上的x轴驱动器431、齿条432及多个齿轮433,齿条432的相对后端与x轴驱动器431的输出端连接,齿条432的相对前端与多个齿轮433啮合连接,多个齿轮433呈等间距地布置,且与多个真空吸嘴44 呈一一对应地连接。x轴驱动器421与z轴驱动器422对应驱使多个真空吸嘴 44沿x轴方向及z轴方向直线移动,x轴驱动器431用于驱使齿条432沿x轴方向直线移动,使得多个齿轮433随之转动,从而带动与多个齿轮433对应连接的多个真空吸嘴44同步转动,使得多个真空吸嘴44所吸取的多个电池200 同步转动。其中,x轴驱动器421与z轴驱动器422具体为直线电机,x轴驱动器431具体为直线气缸。

50.参阅图12,校正机构45包括安装座451、安设于安装座451的相对底侧端的压板452与z轴驱动器453、安设于安装座451的相对顶侧端的校正板454 及y轴驱动器455。压板452可转动地安设于安装座451上,并与z轴驱动器 453的输出端连接,从而在z轴驱动器453的驱使下相对安装座451转动,并可转动至与载具12相抵接,以对载具12进行固定,防止载具12在电池200取放过程中晃动,从而提高换向定位精度及效率。校正板454可移动地布置于安装座451上,并与y轴驱动器455的输出端连接,从而在y轴驱动器455的驱使下沿y轴方向直线移动至与载具12上的电池200相抵接,以对电池200于载具 12上是否安置到位进行校验,并可通过校正板454对电池200进行抵推,以调整电池200的安放位置。具体地,z轴驱动器453选用直线气缸,y轴驱动器 455选用直线电机。校正板54呈条块状,一校正板54的移动,可实现对多个载具300上对应托载的电池200的同步校验,从而可简化结构,有效提高校验效率。

51.具体地,在一些可选实施例中,传送装置10的左侧架13与右侧架14的相对侧可各设置一校正板454及对应的y轴驱动器455,从而可从载具12两相对侧对电池200的安放位置进行校正。当然,还可在安装座451的相对顶侧端安设y轴驱器456与多个推拉块457,多个推拉块457呈间隔开地连接于y轴驱器456的输出端,并与各载具12上的电池200呈一一对应地布置,各推拉块457 沿y轴方向可移动地穿置于校正板454上,且在远离校正板454的一端具有一勾拉部,y轴驱器456用于驱使各推拉块457相对校正板454移动,使得各推拉块457的勾拉部可从载具12的相对另一侧,驱使所对应的载具12上的电池200向着校正板454的方向抵

靠,从而通过一校正板454与多推拉块457的配合,实现从两相对侧对各载具12上的电池200的安放位置进行同步校正,布局合理,结构简单且校正效率高。具体地,y轴驱器456选用直线气缸。

52.参阅图1和图2,具体地,于本实施例中,第一干燥装置60通过风刀吹除残留于电池200表面的清洁液,第二干燥装置70通过热风机去除一次干燥后的电池200表面的湿气,从而对电池200进行彻底干燥。需要说明的是,在一些可选实施例中,第二清洗装置50与第一干燥装置60之间也可增设一换向装置 40,该换向装置40具体设于第一干燥装置60的上方,用于将短边清洗完成后传经第一干燥装置60处的电池200旋转90

°

后放回至载具12上,使得清洗完成的电池200呈水平横向地安放于载具12上,则其长边处于与第一干燥装置60 相对的位置,以便第一干燥装置60与后续的第二干燥装置70及下料装置80对传经的载具12上的电池200进行相应地一次干燥、二次干燥及下料等作业。

53.参阅图1至图12,对本发明的锂电池清洗设备100的工作原理作进行说明:

54.首先,传送装置10将载具12四个为一组的在各工位间循环传送,当将四个载具12传送到上料装置20处后,上料装置20的定位机构21与开合机构22 动作,对所传经的四个载具12同时进行抵压定位,再驱使已定位的四个载具12 的导向块126于导向杆125上同步滑动,使得各第二夹块124做远离第一夹块 123的直线移动以让位,从而通过手动操作或机械手将四个电池200一一对应地安置于四个载具12上后,上料装置20反向动作,各第二夹块124复位以夹紧安置于载具12上的电池200;之后,传送装置10将四个载有电池200的载具 12向着第一清洗装置30的方向传送;

55.接着,当四个载有电池200的载具12传送到第一台第一清洗装置30处时,该第一清洗装置30动作,先由刷洗移送机构32的z轴驱动器321驱使两排清洁刷341同步下移,使得两排清洁刷341靠近电池200的两长侧边,刷洗移送机构32的x轴驱动器322随之动作,驱使两排清洁刷341沿x轴方向直线移动,与此同时,两喷液机构30与两旋转电机343动作,两喷液机构30将清洗液由对应的喷液口331对位准确地喷洒到的电池200的两长侧边上,两旋转电机343驱使对应连接的清洁刷341转动,从而使得移动的两排清洁刷341呈转动地对喷有清洗液的电池200的两长侧边进行刷洗,并且从四个为一组的第一个载具12处移动到第四个载具12处,以对四个为一组的电池200完成两长侧边的一次刷洗,之后,传送装置10将长侧边一次刷洗后的电池200传送至第二台第一清洗装置30处,重复上述清洗动作,以完成对四个为一组的电池200的两长侧边的二次刷洗;

56.然后,换向装置40将长侧边二次刷洗完成的四个电池200同时从所对应的载具12上取下,并旋转90

°

后再放回至载具12上,从而随着传送装置10的继续传送,由两台第二清洗装置50先后对所传经的四个电池200的两短侧边进行二次刷洗;之后,由第一干燥装置60与第二干燥装置70先后对清洗完成的四个电池200进行冷风干燥与热风干燥;

57.最后,传送装置10将二次干燥完成的四个为一组的载有电池200的载具12 传送至下料装置80处,设于该工位的定位机构21与开合机构22相配合,以抵压固定所传经的四个载具12并驱使所固定的四个载具12同步做开合动作,从而解除对电池200的夹持固定,以便手动或通过机械手将电池200取下;

58.不断重复上述动作,即可完成对电池200进行传送、定位、清洗及干燥的自动化流水作业。

59.与与现有技术相比,本发明所提供的锂电池清洗设备100中,一方面,通过链条传送机构11对均布于其上的多个载具12进行循环传送,使得载具12循环地传经上料装置20、第一清洗装置30、换向装置40、第二清洗装置50、第一干燥装置60、第二干燥装置70及下料装置80,传送平稳且定位准确,并可实现多工序与多工位的载具12的同时传送及精准定位,从而高效完成相应动作,并且,通过上料装置20与下料装置80对载具12进行驱动,使载具12处于便于电池200的安置及取出的位置,进一步提高清洗效率,另外,在清洗过程中,电池200始终定位于传送装置10的载具12上,无需将其移送至清洗槽或其他清洗机构中,对应无需进行二次定位,从而优化结构,进一步提高定位精度及清洗效率;另一方面,通过第一清洗装置30同时完成对电池200的两长侧边的清洗,并结合换向装置40自动对长边清洗完成的电池200进行90

°

旋转,从而调整电池200于载具12上的安置方向,便于第二清洗装置50同时完成对电池 200的两短侧边的清洗,从而有效提高清洗效率,且传送定位准确;并且,;清洗后的电池200还通过第一干燥装置70的冷风与第二干燥装置80的热风进行二次干燥,干燥效果更佳,本发明的锂电池清洗设备100整体结构简单、布局合理、传送定位精度高、清洗效果佳且高效。

60.以上所揭露的仅为本发明的较佳实例而已,不能以此来限定本发明之权利范围,因此依本发明权利要求所作的等同变化,均属于本发明所涵盖的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。