1.本技术涉及管桩施工的技术领域,尤其是涉及一种预应力管桩的施工方法。

背景技术:

2.目前,建筑市场预应力管桩基本采用静压机沉桩或锤击沉桩,但实际施工的过程中发现,部分土层内夹杂有大粒径块石或其他杂物,直接使用静压机沉桩、重锤沉桩经常造成噪音过大、桩位偏移、桩身桩头破损和由于挤土效应引起周围管道、管线、居民房屋、构筑物等裂缝位移,或者,由于静压机压力值超过桩身极限值而桩头位置仍未到达设计桩持力层,造成桩身、桩头破坏产生费桩。

3.鉴于以上桩基施工技术难点和施工特点,桩基引孔施工的方式应用而生,具体为:采用长螺杆在桩基原位预钻孔,然后通过静压机将规定桩体正常静压到设计桩位持力层,有效解决了上层土层分布不均匀、桩基挤土效应对周围环境的影响。

4.但是若土层的土质较为松散,采用桩基引孔施工的方式进行沉桩时,预钻孔易坍塌,难以成型,而直接使用静压机沉桩、重锤沉桩进行沉桩时,管桩的稳定性较差,易产生偏差。

5.针对上述中的相关技术,发明人认为存在以下缺陷:传统的管桩施工方法在土质较为松散的土层中的施工难度较大。

技术实现要素:

6.为了降低在土质较为松散的土层中施工管桩的难度,本技术提供一种预应力管桩的施工方法。

7.本技术提供的一种预应力管桩的施工方法,采用如下的技术方案:一种预应力管桩的施工方法,包括以下步骤:s1:平整场地,将指定区域内的土层表面压实;s2:测量定位,对管桩的桩位进行放样并做好标记;s3:稳固土层,在施工区域内设置加固桩,同时配合注浆设备通过高压注浆的方式对桩位周围地下的土体进行注浆加固;s4:复测桩位,通过人工测量的方式重新校正桩位;s5:沉桩作业,将管桩由标记好的桩位压入地面,并逐节接桩,直至设计深度。

8.通过采用上述技术方案,本技术中通过在施工区域内设置加固桩,并通过注浆设备配合加固桩进行高压注浆,使得松散的土层结块,在桩位周围形成稳定的硬质土层结构,大大降低了施工管桩的难度,保证了管桩施工后的稳定性。

9.优选的,s2中还包括:在每个桩位的周围测量确定至少三个注浆位,多个注浆位以桩位为中心呈圆周等距分布,且每个注浆位距离桩位2.2米

‑

3.5米。

10.通过采用上述技术方案,一方面能够加快桩位周围的土层硬化,另一方面通过设置安全距离,能够避免桩位正下放的土层过硬而难以沉桩。

11.优选的,s3中包括以下步骤:施工加固桩,将预先准备的加固桩沿注浆位压入地面,并逐节接桩,直到低于设计深度3米

‑

5米;安装注浆设备,将注浆管的一端插入加固桩内并沿加固桩下放至地底;高压注浆,静止注浆5

‑

10分钟后,缓慢将注浆管拔出,每拔出2米静止注浆1

‑

2分钟,直到将注浆管完全拔出。

12.通过采用上述技术方案,加固桩低于设计深度的设置,使得桩位周围稳固的土体体积远大于管桩实际所需的体积,提高了沉桩后的稳定性;通过静止注浆的方式,能够为浆液向四周土体的渗透提供时间保障。

13.优选的,所述加固桩的内部中空且两端开口,加固桩包括多根单元桩,相邻单元桩之间焊接连接,每根单元桩的外壁上均加工有多个通孔。

14.通过采用上述技术方案,注浆的过程中,浆液可从通孔处向周围的土体流动。

15.优选的,位于一端的单元桩的端部设置有封口部,封口部包括破土头、固接于破土头与单元桩的端面之间的连杆,以及粘接于单元桩和破土头之间以封堵两者之间间隙的隔土膜。

16.通过采用上述技术方案,破土头与端板之间存在供浆液流出的间隙,该间隙的设置,使得浆液能够在加固桩的底部沿径向快速流出,形成体积较大的基座,提高加固桩的稳定性;而隔土膜的设置,主要是为了防止土块在沉桩的过程中从间隙处进入加固桩内部。

17.优选的,所述破土头为圆椎体,连杆固接于圆锥体的平面上。

18.通过采用上述技术方案,方便破开土层,减小沉桩阻力。

19.优选的,所述通孔内滑动设置有插杆,插杆的一端位于通孔内、另一端延伸至加固桩内部,插杆伸入至加固桩内部的一端加工有光滑的弧面。

20.通过采用上述技术方案,在外力的作用下,插杆可沿加固桩的径向滑动并插接至土层中,提高加固桩的稳定性和抗拔能力。

21.优选的,所述插杆的内部为中空结构,插杆伸入至加固桩内的一端开设有注浆孔,插杆远离注浆孔一端的侧壁上开设有多个出浆孔。

22.通过采用上述技术方案,注浆的过程中,浆液可依次沿注浆孔和出浆孔排出至周围的土层之中,使加固桩、插杆和周围的土体形成统一的受力整体,而多个出浆孔的设置,一方面能够使浆液均匀的分布于土层中,另一方面能够改变浆液流出的方向,使上下相邻的插杆之间的土层能够快速充满浆液并连接在一起。

23.优选的,所述加固桩位于地面的一端设有密封结构;密封结构包括支撑于地面上以将加固桩的端部包覆于内的底座,底座上加工有沿加固桩轴向贯穿的管孔,管孔的内壁与加固桩的内壁相平齐,管孔位于加固桩正上方的内壁上加工有环槽,环槽内嵌设有弹性密封圈。

24.通过采用上述技术方案,弹性密封圈的设置,主要用于防止漏浆。

25.优选的,所述弹性密封圈包括固定部、抵接部以及连接在固定部和抵接部之间的连接部;抵接部的抵接面朝向连接部内凹并形成第一弧面;连接部靠近加固桩端面的一侧加工有第二弧面,第二弧面朝漏浆的方向凹陷。

26.通过采用上述技术方案,当注浆管就位后,第一弧面受挤压力的作用形变为近乎平面并抵紧注浆管的外壁;泄露时,高压浆液从加固桩和注浆管之间流出并不断对第二弧面施加压力,使得抵紧部紧贴在注浆管的外壁,压力越大,贴合的越紧密,密封性越好。

27.综上所述,本技术包括以下至少一种有益技术效果:1.本技术中通过在施工区域内设置加固桩,并通过注浆设备配合加固桩进行高压注浆,使得松散的土层结块,在桩位周围形成稳定的硬质土层结构,大大降低了施工管桩的难度,保证了管桩施工后的稳定性;2.插杆上多个出浆孔的设置,一方面能够使浆液均匀的分布于土层中,另一方面能够改变浆液流出的方向,使上下相邻的插杆之间的土层能够快速充满浆液并连接在一起。

附图说明

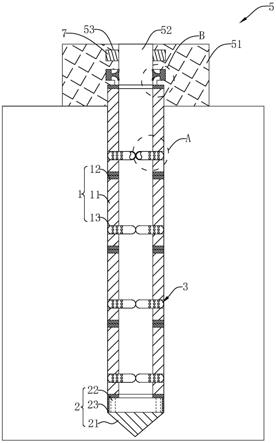

28.图1是本技术实施例预应力管桩的施工方法中加固桩及密封结构的整体结构示意图;图2是图1中a部分的局部放大示意图;图3是通过辅助杆对插杆施加外力以使插杆插入土体中的状态示意图;图4是图1中b部分的局部放大示意图。

29.附图标记说明:1、加固桩;11、单元桩;12、端板;13、通孔;2、封口部;21、破土头;22、连杆;23、隔土膜;3、插杆;31、注浆孔;32、出浆孔;4、辅助杆;5、密封结构;51、底座;52、管孔;52、环槽;53、缺口;6、弹性密封圈;61、固定部;62、抵接部;63、连接部;64、第一弧面;65、第二弧面;7、遇水膨胀止水条;8、储液腔。

具体实施方式

30.以下结合附图1

‑

4对本技术作进一步详细说明。

31.本技术实施例公开了一种预应力管桩的施工方法,具体包括以下步骤:s1:平整场地;s2:测量定位;s3:稳固土层;s4:复测桩位;s5:沉桩作业。

32.在步骤s1中,清除施工区域内的杂物并建立起护栏,通过挖掘机来回碾压以将土层表面压实,从而保证后续沉桩设备的安全稳固。

33.在步骤s2中,根据施工图纸,通过全站仪对桩位、注浆位和机位进行放样并做好标记;注浆位至少设置有三个,三个注浆位以桩位为中心呈圆周等距分布,且每个注浆位距离桩位2.2米

‑

3.5米,多个注浆位的设置能够在注浆后,快速对桩位周围的地下土层进行加固,为管桩的施工提供保障;在机位处,吊放钢板,用于承载沉桩设备,避免土层下陷。

34.参照图1,在步骤s3中,在施工区域内设置加固桩1,同时配合注浆设备通过高压注浆的方式对桩位周围地下的土体进行注浆加固;加固桩1的内部中空且两端开口,加固桩1包括多根单元桩11,单元桩11的两端固接有端板12,相邻单元桩11之间通过端板12焊接连接。位于底端的单元桩11的端部设置有封口部2,封口部2包括破土头21以及固接于破土头21与单元桩11的端板12之间的连杆22;破土头21为圆椎体,连杆22固接于圆锥体的平面上,圆锥体的尖端朝下,方便破开土层,减小沉桩阻力;破土头21与端板12之间存在供浆液流出的间隙,该间隙的设置,使得浆液能够在加固桩1的底部沿径向快速流出,形成体积较大的

基座,提高加固桩1的稳定性。

35.为了防止土块在沉桩的过程中从间隙处进入加固桩1内部,在单元桩11和破土头21之间粘接一圈隔土膜23,高压注浆的过程中,隔土膜23会受压力的作用而从粘接处破开,以便出浆。

36.参照图1和图2,每根单元桩11的外壁上均加工有多个沿径向贯穿自身的通孔13,在每个通孔13内滑动设置有插杆3,初始状态下,插杆3的一端位于通孔13内、另一端延伸至加固桩1的内部,在外力的作用下,插杆3可沿加固桩1的径向滑动并插接至土层中,提高加固桩1的稳定性和抗拔能力。

37.插杆3的内部为中空结构,插杆3伸入加固桩1内部的一端加工有光滑的弧面,弧面的设置,主要用于与其它的辅助工具相配合,以便对插杆3施加外力。插杆3伸入加固桩1内部一端的弧面上开设有注浆孔31,插杆3上与注浆孔31相对的一端为闭口,主要用于防止土块在沉桩的过程中进入到加固桩1内。插杆3远离注浆孔31一端的侧壁上开设有多个出浆孔32,多个出浆孔32在插杆3上呈圆周等距分布;注浆的过程中,浆液可依次沿注浆孔31和出浆孔32排出至周围的土层之中,使加固桩1、插杆3和周围的土体形成统一的受力整体,而多个出浆孔32的设置,一方面能够使浆液均匀的分布于土层中,另一方面能够改变浆液流出的方向,使上下相邻的插杆3之间的土层能够快速充满浆液并连接在一起。

38.具体包括以下施工步骤:参照图1,步骤一,通过起吊设备将预先准备的单元桩11吊放至注浆位,采用经纬仪测量单元桩11的垂直度,然后通过沉桩设备将单元桩11沿注浆位压入地面,当单元桩11位于地面以上的高度在0.5

‑

1米时,吊装下一根单元桩11并通过焊接的方式连接,循环往复逐节接桩,直到低于设计深度3米

‑

5米,完成加固桩1的施工。

39.参照图3,步骤二,沿加固桩1内壁下放一根辅助杆4,辅助杆4可通过螺纹连接或卡接等方式进行加长,下放的过程中,辅助杆4的端部接触到插杆3的弧面,从而挤压插杆3沿加固桩1的径向滑动并插接至土层中。

40.参照图3和图4,步骤三,在加固桩1的顶端安装密封结构5,密封结构5包括支撑于地面上并将加固桩1的端部包覆于内的底座51,底座51为预制,安装时直接吊装即可,底座51上加工有沿加固桩1轴向贯穿的管孔52,管孔52的内壁与加固桩1的内壁相平齐,管孔52位于加固桩1正上方的内壁上依次加工有两个环槽52,靠近加固桩1的环槽52内嵌设有弹性密封圈6,远离加固桩1的环槽52内嵌设有遇水膨胀止水条7,弹性密封圈6和遇水膨胀止水条7的设置,主要用于防止漏浆。

41.弹性密封圈6包括固定部61、抵接部62以及连接在固定部61和抵接部62之间的连接部63,三者之间一体成型;固定部61的截面呈矩形,其紧贴环槽52的内壁;定义抵接部62远离固定部61的一侧为抵接面,抵接面朝向连接部63内凹并形成第一弧面64,当注浆管就位后,第一弧面64受挤压力的作用形变为近乎平面并抵紧注浆管的外壁;连接部63上至少靠近加固桩1端面的一侧加工有第二弧面65,第二弧面65朝漏浆的方向凹陷,环槽52靠近加固桩1一侧的侧壁处加工有缺口53,使得抵接部62、第二弧面65、固定部61、端板12和注浆管的外壁之间形成储液腔8,泄露时,高压浆液从加固桩1和注浆管之间流入储液腔8内,使储液腔8形成高压腔,同时高压浆液不断地对第二弧面65施加压力,使得抵紧部紧贴在注浆管的外壁,压力越大,贴合的越紧密,密封性越好。

42.步骤四,安装注浆设备,将注浆管的一端插入加固桩1内并沿加固桩1下放至地底,同时检查弹性密封圈6和遇水膨胀止水条7是否抵紧注浆管的侧壁。

43.步骤五,高压注浆,静止注浆5

‑

10分钟后,缓慢将注浆管拔出,每拔出2米静止注浆1

‑

2分钟,距离地面0.5

‑

1米时,降压并停止注浆,直到将注浆管完全拔出,即完成注浆作业。

44.在步骤s4中,通过人工测量的方式重新校正桩位,避免桩位由于加固土层的过程中出现偏移。

45.在步骤s5中,通过静压桩机将管桩由标记好的桩位压入地面,并逐节接桩,直至设计深度。

46.本技术中通过在施工区域内设置加固桩1,并通过注浆设备配合加固桩1进行高压注浆,使得松散的土层结块,在桩位周围形成稳定的硬质土层结构,大大降低了施工管桩的难度,保证了管桩施工后的稳定性。

47.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。