1.本发明属于金属材料加工领域,具体涉及一种连续变厚度方板及异形板料的厚度测量方法。

背景技术:

2.汽车轻量化已经成为汽车工业重要发展趋势,与之对应的各种新技术得到推进应用。其中一种连续变厚度板材(trb板,tailor rolled blank)制备的零件具有减重效果好,碰撞吸能值高,成本低等优势,目前广泛应用于制备乘用车白车身结构件。

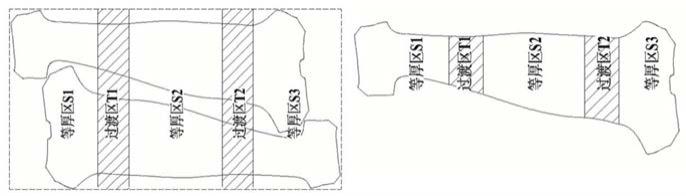

3.连续变厚度零件由变厚度板材制备而来,这种变厚度板材的特点:沿长度方向厚度连续变化且大部分情况都是线性变化,但是沿长度方向宽度无变化或者变化量很小、可视为宽度恒定,如图1所示。该板材是由特殊设计的轧机通过变辊缝轧制技术得到。根据零件的外形轮廓,需将对应的连续变厚度方板进行落料处理,获得对应异形板料后进行后续冲压,如图2所示。

4.这种连续变厚度方板及落料的异形料片比较特殊:厚度过渡为平滑过渡。虽然图纸上有示意的分界线,但实物上并不存在厚度过渡区分界线,生产过程质检员和下游客户都无法有效快速对这种板料进行厚度检测。目前测量方法是沿着钢板长度方向,每隔10

‑

20mm测量一个点,全长测量,测量强度高,效率低下。

技术实现要素:

5.为解决上述技术问题,本发明提出一种连续变厚度方板及异形板料的厚度测量方法,具有使用方便、成本低、测量快等特点,且对测量样件没有任何破坏。解决了传统方法测量连续变厚度板材的效率低下的问题,将全长测量变更为特征点测量,检验效率大幅提高,通过基准标样板和被测试板的重合度分析,能快速识别被测试产品长度是否超出公差。

6.具体技术方案如下:一种连续变厚度方板及异形板料的厚度测量方法,具体包括如下步骤:(1)平直板加工选择平直度良好的平板,严格按照连续变厚度方板外形轮廓(宽度可以按照测量方便进行选择)、异形料片外形轮廓进行切割加工,获得外形尺寸完全符合图纸轮廓线的平直板;(2)过渡区分界线标识加工基于图纸的理论过渡区分界线位置,在步骤(1)中获得的平直板板料上对应位置进行画线标识;(3)对厚度及公差进行标注对于连续变厚度方板产品,存在厚度公差和长度公差两个公差,步骤(2)中获得的方板视为长度公差为0的方板,分界线两侧分别将厚度的绝对值和公差刻蚀在人工容易观察和识别的位置;

对于变厚度异形料片,厚度及公差标识需要移至异形料片的对应轮廓处;(4)测量点腰形孔加工对于连续变厚度方板产品,由于厚度公差的存在,只要等厚度区两侧靠近过渡区边界线附近的厚度在公差范围内,即可视为板料厚度合格,这个测量点距离边界线的偏移量数值需要预先约定,然后以这个偏移量所在位置为基准中心,在方板边部加工出大小合适的腰形孔,腰型孔的对称轴与基准中心重合或者存在一个偏移量;腰型孔的加工不与步骤(3)的标注干涉,步骤(3)的标注在腰形孔的侧方,获得连续变厚度方板的测量基准板;对于变厚度异形料片,腰形孔需要位于异形料片的对应轮廓处;(5)测量将待测量的连续变厚度方板或异形料片作为被测量板放置在下方,将连续变厚度方板的测量基准板或异形料片的测量基准板放置在被测量板上方,使其左侧对齐或右侧对齐,使两张板重合:如果重合度不满足要求,则这张板料为不合格产品;如果被测量板的长度公差或轮廓度公差满足需求,则人工使用测量设备按照各个腰型孔的位置,对下方的方板厚度进行测量,即可得到变厚度方板或异形料片的厚度分布。

7.所述测量方法适用于过渡区两边的等厚区厚度测量或过渡区厚度测量,用于过渡区厚度测量时,在过渡区设置相应的测量点,加工相应的腰形孔和标注厚度公差。

8.对于只测量单边厚度度分布的要求,所述连续变厚度方板的测量基准板或异形料片的测量基准板只加工被测量一侧的部分,确保腰形孔和标示的完整性;对于测量双边厚度度分布的要求,所述连续变厚度方板的测量基准板或异形料片的测量基准板可分别加工这两边轮廓对应部分,确保腰形孔和标示的完整性。

9.步骤(1)平直板为适合进行标识加工和腰型孔加工、耐腐蚀性好、韧性好的金属或非金属材料。

10.步骤(1)平直板为等厚度板或变厚度板料。

11.步骤(2)画线标识采用激光刻蚀、物理加工或化学腐蚀方法;画线标识清晰可见,分界线线宽<0.2mm。

12.步骤(3)厚度的绝对值和公差的刻蚀采用激光刻蚀、物理加工或化学腐蚀方法。

13.步骤(4)预先约定的偏移量≤15mm。

14.步骤(4)腰形孔的加工采用激光切割或机加工手段。

15.步骤(4)腰形孔宽度为5

‑

8mm,腰型孔的深度≥15mm,避免原料边部减薄区的影响。

16.与现有技术相比,本发明具有如下有益技术效果:由于从实际控制过程和现场反馈证明了,只要选取一定数量的特征点进行厚度测量,即可代表连续变厚度板料的厚度精度数据。本发明没有采用传统的测量方法对全长厚度进行密集测量,而是提出了基准标样板的概念,在基准标样板上选取一定数量的特征点,这些特征点位于过渡区分界线两侧附近(一般偏移5

‑

10mm),仅仅需要针对这些特征点位置进行测量,即可实现对连续变厚度板材的厚度测量,解决了传统手段无法快速测量连续变厚度板材的问题;由于特征点数量远远少于全长测量点,从而大大提高了检验效率;本发明特征点位置加工出腰型孔,便于千分尺等量具测量。本发明基准标样板法和被测量板的重合程度可以方便判断被测试产品长度是否超出公差。

17.本发明特征点附近的分界线标识和厚度信息标识,便于测量人员进行量具的快速

标定、测量和记忆。过渡区分界线不做标识实际上也不影响最后的测量结果,但是有这个标识有助于操作人员对过渡区位置更加清晰。

18.此外,对于只测量单边厚度度分布的要求,所述连续变厚度方板的测量基准板或异形料片的测量基准板只加工被测量一侧的部分,确保腰形孔和标示的完整性;对于测量双边厚度度分布的要求,所述连续变厚度方板的测量基准板或异形料片的测量基准板可分别加工这两边轮廓对应部分,确保腰形孔和标示的完整性。这样可以大幅度降低基准测量板的重量。

附图说明

19.图1为典型的连续变厚度板材结构示意图;图2为连续变厚度方板进行落料处理后得到异形板料示意图,其中,虚线表示连续变厚度方板,内部实线封闭区域表示连续变厚度异形料片轮廓;图3为方板测量点腰形孔加工示意图;图4为异形板料测量点腰形孔加工示意图;图中,1、腰形孔;2、厚度及公差标识。

具体实施方式

20.下面结合附图和实施例对本发明进行详细说明,但本发明的保护范围不受附图和实施例所限。

21.图3为方板测量点腰形孔加工示意图,图4为异形板料测量点腰形孔加工示意图,如图所示:实施例1本发明连续变厚度方板及异形板料的厚度测量方法,具体包括如下步骤:(1)平直板加工选择平直度良好的平板,严格按照连续变厚度方板外形轮廓,宽度可以按照测量方便进行选择、异形料片外形轮廓进行切割加工,获得外形尺寸完全符合图纸轮廓线的平直板;(2)过渡区分界线标识加工基于图纸的理论过渡区分界线位置,在步骤(1)中获得的平直板板料上对应位置进行画线标识;(3)对厚度及公差进行标注对于连续变厚度方板产品,存在厚度公差和长度公差两个公差,步骤(2)中获得的方板视为长度公差为0的方板,分界线两侧分别将厚度的绝对值和公差刻蚀在人工容易观察和识别的位置;对于变厚度异形料片,厚度及公差标识需要移至异形料片的对应轮廓处;(4)测量点腰形孔加工对于连续变厚度方板产品,由于厚度公差的存在,只要等厚度区两侧靠近过渡区边界线附近的厚度在公差范围内,即可视为板料厚度合格,这个测量点距离边界线的偏移量数值需要预先约定,然后以这个偏移量所在位置为基准中心,在方板边部加工出大小合

适的腰形孔,腰型孔的对称轴与基准中心重合或者存在一个偏移量;腰型孔的加工不与步骤(3)的标注干涉,步骤(3)的标注在腰形孔的侧方,获得连续变厚度方板的测量基准板;对于变厚度异形料片,腰形孔需要位于异形料片的对应轮廓处;(5)测量将待测量的连续变厚度方板或异形料片作为被测量板放置在下方,将连续变厚度方板的测量基准板或异形料片的测量基准板放置在被测量板上方,使其左侧对齐或右侧对齐,使两张板重合:如果重合度不满足要求,则这张板料为不合格产品;如果被测量板的长度公差或轮廓度公差满足需求,则人工使用测量设备按照各个腰型孔的位置,对下方的方板厚度进行测量,即可得到变厚度方板或异形料片的厚度分布。

22.所述测量方法适用于过渡区两边的等厚区厚度测量或过渡区厚度测量,用于过渡区厚度测量时,在过渡区设置相应的测量点,加工相应的腰形孔和标注厚度公差。

23.对于只测量单边厚度度分布的要求,所述连续变厚度方板的测量基准板或异形料片的测量基准板只加工被测量一侧的部分,确保腰形孔和标示的完整性;对于测量双边厚度度分布的要求,所述连续变厚度方板的测量基准板或异形料片的测量基准板可分别加工这两边轮廓对应部分,确保腰形孔和标示的完整性。

24.步骤(1)平直板为适合进行标识加工和腰型孔加工、耐腐蚀性好、韧性好的金属或非金属材料。

25.步骤(1)平直板为等厚度板或变厚度板料。

26.步骤(2)画线标识采用激光刻蚀、物理加工或化学腐蚀方法;画线标识清晰可见,分界线线宽<0.2mm。

27.步骤(3)厚度的绝对值和公差的刻蚀采用激光刻蚀、物理加工或化学腐蚀方法。

28.步骤(4)预先约定的偏移量≤15mm。

29.步骤(4)腰形孔的加工采用激光切割或机加工手段。

30.步骤(4)腰形孔宽度为5

‑

8mm,腰型孔的深度≥15mm,避免原料边部减薄区的影响。

31.实施例2与实施例1不同之处在于,平直板为变厚度板料,步骤(2)画线标识采用化学腐蚀方法,步骤(3)厚度的绝对值和公差的刻蚀采用化学腐蚀方法。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。