1.本发明属于柴油机技术领域,具体涉及一种调速控制装置。

背景技术:

2.调速器是柴油机的一个转速控制机构。柴油机在一定的转速下稳定运行的条件是输出的功率必须与外界负荷相平衡,而外界负荷的变化必将引起柴油机转速的相应变化。柴油机的输出功率直接与喷油泵送入气缸的燃油量有关;如果喷油泵供油量保持不变,那么外界负荷减小时转速就会升高;外界负荷增加时,转速就会降低。调速器的作用是当柴油机转速降低时自动增加喷油泵的供油量;转速升高时自动减少喷油泵的供油量,使喷油泵的供油量始终与外界负荷相适应,从而来保证柴油机的稳定运行。

3.调速器一般是用移动弹簧座来压缩调速弹簧,从而调整油路,推动动力活塞来控制转速大小,当调速弹簧刚度较大时,直接压缩弹簧控制精度差,从而影响柴油机的性能指标。

4.因此,有必要开发一种新的调速控制装置。

技术实现要素:

5.本发明的目的是提供一种控制精度高、稳定性好的调速控制装置。

6.本发明所述的调速控制装置,包括调速弹簧、调速活塞缸、杠杆、浮动头、反馈连杆、调速活塞、调速活塞杆、反馈座和反馈凸轮;所述调速活塞的活塞部与调速活塞缸滑动且液密封,调速活塞的杆部伸出到调速活塞缸外;所述调速活塞杆与调速活塞的杆部同轴设置且固定连接在一起;所述浮动头设置在调速活塞的杆部上端且与调速活塞的杆部固定连接;所述杠杆的一端与浮动头连接;所述杠杆的另一端用于与控制阀阀柱连接,通过杠杆的移动来带动控制阀阀柱的移动,以控制调速活塞上的油压大小;所述反馈连杆的一端通过第一圆柱销与浮动头连接,反馈连杆的另一端用于与动力活塞连接,所述反馈连杆用于反馈动力活塞的位置;所述反馈凸轮位于第一圆柱销的下方,且反馈凸轮与第一圆柱销连接;所述反馈座装在调速活塞杆的上端上,且反馈座位于反馈凸轮的正下方,为反馈凸轮提供平面支撑;所述反馈连杆接收动力活塞位置,并通过第一圆柱销传递到反馈凸轮上,再通过反馈凸轮反馈到反馈座上,从而达到调整调速活塞杆的位置;所述调速弹簧设置在调速活塞的下方,所述调速活塞缸内接收控制油压来推动调速活塞和调速活塞杆运动,并与调速弹簧的弹簧力做比较来决定调速活塞和调速活塞杆的运动方向,从而与调速弹簧做比较,控制滑阀移动来控制转速大小。

7.可选地,还包括设置在调速活塞缸上的单向阀;所述浮动头上在与单向阀相对应

位置出设有最高转速限位螺钉,当达到最高转速时,浮动头上的最高转速限位螺钉接触单向阀,打开单向阀,把调速活塞缸内多余的油压排除,即通过限定调速活塞缸内的控制油压来确定最高转速。

8.可选地,还包括设置在所述调速活塞缸上的最低转速限位螺钉,该最低转速限位螺钉的下端伸入到调速活塞缸内,当调速活塞的活塞部的上部无油压时,通过最低转速限位螺钉顶住调速活塞,以设定柴油机的最低转速。

9.可选地,所述杠杆和反馈连杆对边设置。

10.可选地,所述杠杆的一端通过第二圆柱销与浮动头连接。

11.可选地,所述反馈凸轮通过内六角螺钉与第一圆柱销连接。

12.本发明具有以下优点:(1)反馈连杆和杠杆用来限定浮动头及调速活塞的位置,调速活塞缸内接收控制油压来推动调速活塞和调速活塞杆运动,并与下方的弹簧力做比较来决定其运动方向,从而与调速弹簧做比较,控制滑阀移动来控制转速大小。调速活塞缸上设有最低转速限位螺钉,限制调速活塞向上的最高位置,从而限定最低转速。调速活塞缸上部有单向阀,当达到最高转速时,浮动头上的最高转速限位螺钉接触单向阀,并打开油路,把多余的油压排除到油池中,限定最高转速。反馈连杆的一端与动力活塞连接,用于反馈动力活塞的位置,反馈连杆的另一端连接反馈凸轮,调节反馈凸轮可以使柴油机在运行过程中更稳定;在油压失效情况下,也可通过杠杆下压浮动头,推动调速活塞杆组件,压缩调速弹簧,从而控制转速。

13.(2)在调速弹簧上设置有调速活塞缸、调速活塞、调速活塞杆、浮动头、杠杆、反馈连杆等,通过控制阀将位移信号转换为油压信号,进入到调速活塞上部,推动调速活塞和调速活塞杆向下移动,压缩调速弹簧,从而平稳的控制转速。

14.(3)当多台柴油机并机使用时,还能够通过微调反馈凸轮,使多台柴油机转速同步。

15.(4)浮动头上设置有杠杆,当调速活塞缸内无油压时,可移动杠杆调节调速活塞位置,从而压缩调速弹簧,达到转速控制的目的。

16.综上所述,本发明能够实现位移信号转换为油压,再通过油压控制柴油机转速,并设置有高低限位装置和反馈凸轮;在无油压信号时,也能够通过机械方式控制转速,从而使柴油机系统运行更稳定与安全。

附图说明

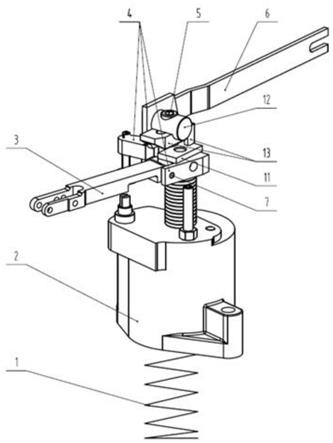

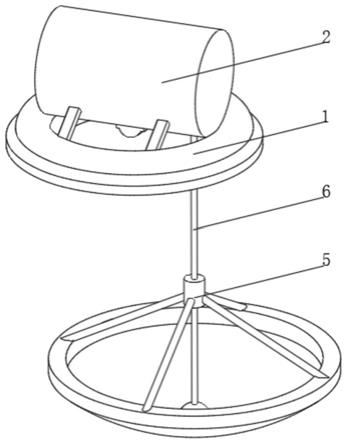

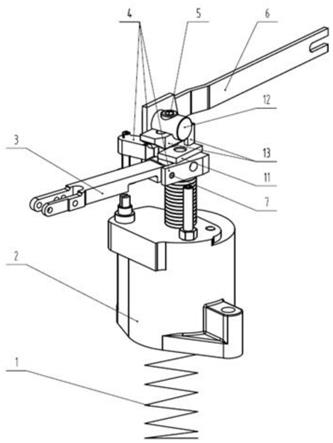

17.图1是新型调速控制装置的结构示意图之一;图2是新型调速控制装置的结构示意图之二;图3是新型调速控制装置的工作原理图;图中:1、调速弹簧,2、调速活塞缸,3、杠杆,4、浮动头 ,5、内六角螺钉,6、反馈连杆,7、第二圆柱销,8、调速活塞,9、调速活塞杆,10、最低转速限位螺钉,11、反馈座,12、第一圆柱销,13、反馈凸轮,14、最高转速限位螺钉,15、单向阀,16、控制阀阀柱,17、滑阀。

具体实施方式

18.下面结合附图对本发明作进一步说明。

如图1所示,本实施例中,一种调速控制装置,包括调速弹簧1、调速活塞缸2、杠杆3、浮动头4、反馈连杆6、调速活塞8、调速活塞杆9、最低转速限位螺钉10、反馈座11、第一圆柱销12,反馈凸轮13、最高转速限位螺钉14和单向阀15,具体连接关系如下:所述调速活塞8的活塞部与调速活塞缸2滑动且液密封,调速活塞8的杆部伸出到调速活塞缸2外。所述调速活塞杆9与调速活塞8的杆部同轴设置且固定连接在一起。所述浮动头4设置在调速活塞8的杆部上端且与调速活塞8的杆部固定连接。所述杠杆3的一端与浮动头4连接;所述杠杆3的另一端用于与控制阀阀柱16(见图3)连接,通过杠杆3的移动来带动控制阀阀柱16(见图3)的移动,从而控制调速活塞8上的油压大小。所述反馈连杆6的一端通过第一圆柱销12与浮动头4连接,反馈连杆6的另一端用于与动力活塞连接,反馈连杆6用于反馈动力活塞的位置。所述反馈凸轮13位于第一圆柱销12的下方,且反馈凸轮13与第一圆柱销12连接。所述反馈座11装在调速活塞杆9的上端上,且反馈座11位于反馈凸轮13的正下方,为反馈凸轮13提供平面支撑。所述反馈连杆6用于接收到动力活塞位置,并通过第一圆柱销12传递到反馈凸轮13上,再通过反馈凸轮13反馈到反馈座11上,从而达到调整调速活塞杆9的位置。所述调速弹簧1设置在调速活塞8的下方,所述调速活塞缸2内接收控制油压来推动调速活塞8和调速活塞杆9运动,并与调速弹簧1的弹簧力做比较来决定调速活塞8和调速活塞杆9的运动方向,从而与调速弹簧1做比较,控制滑阀17移动来控制转速大小。

19.如图1和图2所示,本实施例中,一种调速控制装置,还包括设置在所述调速活塞缸2上的最低转速限位螺钉10,该最低转速限位螺钉10的下端伸入到调速活塞缸2内。

20.如图1和图2所示,本实施例中,一种调速控制装置,还包括设置在调速活塞缸2上的单向阀15;所述浮动头4上在与单向阀15相对应位置出设有最高转速限位螺钉14。

21.当调速活塞8上部无油压时,通过最低转速限位螺钉10顶住调速活塞8,设定柴油机的最低转速;当调速活塞8上部油压增大,推动调速活塞8向下运动,压缩调速弹簧1,柴油机转速升高,当达到额定转速时,浮动头4上的最高转速限位螺钉14接触单向阀15,并打开单向阀15,让调速活塞8上部多余油压排泄到油池,即通过限定调速活塞缸2内的控制油压来确定最高转速。

22.如图1所示,本实施例中,所述杠杆3的一端通过第二圆柱销7与浮动头4连接。

23.如图1所示,本实施例中,所述反馈凸轮13通过内六角螺钉5与第一圆柱销12连接。

24.本实施例中,杠杆3和反馈连杆6对边固定(即将杠杆3不与浮动头4连接的一端和反馈连杆6不与浮动头4连接的一端朝相反方向设置),固定浮动头4与调速活塞8的位置,使浮动头4上的最高转速限位螺钉14位置对准单向阀15,同时防止调速活塞8和调速弹簧1运行中旋转。运行过程中,通过控制阀上下移动来建立控制油压,再通过控制油压进入到调速活塞缸2内部,推动调速活塞8,从而带动调速活塞杆9往下运动,压缩调速弹簧1,从而平稳的控制柴油机转速。

25.本实施例中,当多台柴油机并机使用时,可以微调反馈凸轮13,使多台柴油机转速同步。当调速活塞缸2内无油压时,可上、下移动杠杆3调节调速活塞8和调速活塞杆9的位置,从而压缩调速弹簧1,达到机械控制转速的目的。

26.本实施例通过对油压的控制,压缩调速弹簧1,从而来控制转速,大中型柴油机的调速弹簧1刚度往往比较大,就需要通过油压来推动,压缩量的控制精度,油压控制也比机械压调速弹簧1来得更精确。同时设置了最低转速限位螺钉11,起限制其最低转速的作用;

设置了单向阀13和最高转速限位螺钉14,起限制其最高转速的作用。总之,本实施例中所述调速控制装置具有利用油压控制转速的功能,控制精度高、稳定性好,适用于要求高、可靠性好的大中型柴油机。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。