1.本发明涉及一种纯电动车传动系统测试装置及其传动效率测试方法,具体适用于提高测试准确性,降低整车动力传递过程中的损耗。

背景技术:

2.续航能力是评价电动汽车的一个关键指标。电动汽车传动系统效率直接影响动力在传递过程中的损耗,从而决定了整车的续航能力。

3.电动轻卡传动系统动力源是电机提供的,电机的工作模式包括驱动、制动、能量回收等,在这些工作模式下电机具备提速快、扭矩变化快等特征,对传动系统的冲击载荷较大。同时在制动能量回收的情况下,传动系统转变为动力源模式,作为电机的动力源实现电机反转发电。多种复杂的工况给传动系统提出了更高的要求,需要建立完善的传动系统效率测试方法。

4.当前行业内无论是整车动力性和经济性的计算,还是驱动电机与传动系统的标定匹配,都将传动系统效率设定为一个固定值。而实际整车运行过程中,不同的工况传动系统反馈出的效率损失是不一样的。

5.因此了解传动系统效率并针对性的提升是非常有必要的,同时可以根据传动系统的实际效率进行驱动电机的匹配性设计,可以保证驱动电机在传动系统高效区运行,极大程度的降低整车动力损耗,实现整车的能耗优化,提升整车续航能力。

技术实现要素:

6.本发明的目的是克服现有技术中存在的整车续航能力差的问题,提供了一种提高传动效率的纯电动车传动系统测试装置及其传动效率测试方法。

7.为实现以上目的,本发明的技术解决方案是:

8.一种纯电动车传动系统测试装置,所述测试装置包括:沿同一中轴线设置的电机固定支架、龙门架、万向节支架和驱动桥支座,所述龙门架一侧设置有电机固定支架,龙门架另一侧依次设置有万向节支架和驱动桥支座,所述龙门架的横梁上设置有挂架,所述万向节支架的顶部设置有扭矩传感器,所述驱动桥支座顶部相对设置有两个测功机。

9.所述纯电动车传动系统测试装置用于测试待测试传动总成,所述待测试传动总成包括驱动电机、减速器、手动制动器、传动轴和驱动桥,驱动电机的动力输出端通过减速器与手动制动器的动力输入端传动配合,所述手动制动器的动力输出端通过传动轴与驱动桥的动力输入端传动配合;

10.所述电机固定支架通过其上设置的固定板与驱动电机端部固定连接,所述龙门架通过挂架与减速器固定连接,所述扭矩传感器安装于传动轴与驱动桥的连接处,所述测功机通过扭矩采集装置与驱动桥端部的轮毂传动配合。

11.所述驱动桥支座上还设置有两个限位架,所述两个限位架设置于两个测功机之间,所述限位架与驱动桥的壳体限位配合。

12.所述测试装置还包括:电机水冷循环控制系统,所述电机水冷循环控制系统包括水冷循环装置、电池模拟器、稳压电源、电机控制器和总控制器,所述稳压电源的输电端分别与电机控制器和水冷循环装置的电源端相连接,所述电池模拟器的电源端与电机控制器的动力电池接线端相连接,所述电机控制器的三相电接口与驱动电机的三相电接线端相连接,所述电机控制器的旋变信号接口通过旋变线束与驱动电机的旋变信号接口相连接,所述电机控制器和驱动电机的接地端均与地线相连接,所述电机控制器的can信号接口与can通信采集记录设备信号连接,所述can通信采集记录设备通过网线与总控制器信号连接,所述总控制器数据采集端分别与扭矩传感器和两个扭矩采集装置的信号输出端相连接;

13.所述水冷循环装置通过水管与驱动电机的水冷接口相连通。

14.所述龙门架包括:两根立柱、横梁和挂架,所述横梁固定于两根立柱,所述横梁的固定高度可调,所述横梁的中部固定有挂架。

15.所述传动系统测试装置的安装地面上设置有多条平行设置的滑槽,所述滑槽与传动轴的中轴线平行设置,所述立柱、万向节支架和驱动桥支座的底座分别与其下方对应的滑槽滑动配合,所述立柱、万向节支架和驱动桥支座的底座均通过螺栓固定于传动系统测试装置的安装地面上。

16.一种基于纯电动车传动系统测试装置的传动效率测试方法,所述测试方法包括如下步骤:

17.第一步:将待测试传动系统安装到试验台架上,将驱动电机、减速器、手动制动器和传动轴组装为一体,根据驱动电机端部的固定结构,选择适配的固定板固定于电机固定支架上,再将驱动电机安装于固定板上,将传动轴端部的万向结固定于扭矩传感器的一端,打开限位架,将驱动桥两端的轮毂分别安装于其对应侧固定于测功机输出轴的扭矩采集装置上,将驱动桥的动力输入端固定于扭矩传感器的另一端,调节传动轴和驱动桥,确保扭矩传感器和扭矩采集装置能够正常工作,此时闭合限位架固定好驱动桥位置,此时安装完成进入下一步;

18.第二步:接线、接冷却管路,将直流母线一端连接到电池模拟器,另一端连接到电机控制器的输入端口;将驱动电机与电机控制器用三相高压线、旋变线进行连接,将电机控制器和水冷循环装置的电源线与稳压电源连接,将电机控制器的can信号线与台架的can通信采集记录设备连接;将冷却水管连接水冷循环装置和驱动电机之间,此时接线、接冷却管路完成进入下一步;

19.第三步:建立台架与电机控制器的通讯,测试can通信采集记录设备与电机控制器通讯是否正常,台架上位机软件输出控制指令给电机控制器并采集电机控制器反馈的can信号;如果反馈信号正常,表示连接成功,可以进行下一步测试;如果反馈信号不正常,表示连接不成功,则调试后再次进行测试;

20.第四步:预测试,开启水冷循环装置,电池模拟器给电机控制器通电,电机控制器按照控制逻辑控制驱动电机运行:通过总控制器手动逐条发送扭矩指令、转速指令测试电机是否按照预期指令运转;如正常运转,则进入第五步磨合试验;如不正常运转,则调试后再次进行预测试;

21.第五步:磨合试验,按照表1的驱动电机扭矩加载顺序循环进行试验前的磨合,磨合时间共计50h,磨合完成后进入第六步加载测试;

22.表1单个循环运行时间表

[0023][0024]

第六步:加载测试,调节驱动桥油温到设定温度范围内,然后控制驱动电机反馈转速达到表2中对应行的车速换算转速,起始的驱动电机反馈扭矩t为10%tn的工况点,总控制器采集实时的驱动电机输出转速和扭矩、减速器输出转速和扭矩、驱动桥输出转速和扭矩、驱动桥油温、减速器油温,试验人员进行至少三次的读数,并将数据填写进试验表格中;读数完成后,保持驱动电机的转速不变,将驱动电机反馈扭矩t提升到25%tn的工况点,总控制器采集实时的驱动电机输出转速和扭矩、减速器输出转速和扭矩、驱动桥输出转速和扭矩、驱动桥油温、减速器油温,试验人员进行至少三次的读数,并将数据填写进试验表格中;读数完成后,保持驱动电机的转速不变,将驱动电机反馈扭矩t以每次25%tn的增幅提升扭矩,每次提升完成后达到特定工况点试验人员进行至少三次的读数,并将数据填写进试验表格中;直到驱动电机反馈扭矩t达到驱动电机在该转速下最大扭矩的工况点,试验人员同样进行至少三次的读数和填表,此时该车速的效率测试完成,以10km/h的增幅用同样的方法进行效率测试并填表,直到最高车速的效率测试完成,此时加载测试完成;

[0025]

表2:

[0026][0027]

第七步:整理测试数据,测试完成后对测试过程中被测试传动系统总成进行外观检查、功能检查、拆解检查,结合上一步测试过程中的问题进行故障件分析,再结合系统采集记录的数据分析传动系统各部件性能;

[0028]

数据整理,计算不同工况的传动效率,传动系统效率计算见公式:

[0029]

eff=(t

输出

×

n

输出

)/(t

输入

×

n

输入

)

×

100%

[0030]

式中:eff为传动效率;t

输出

为总成输出端扭矩,单位为n

·

m;n

输出

为总成输出端转速,单位为r/min;t

输入

为总成输出端扭矩,单位为n

·

m;n

输入

为总成输出端转速,单位为r/min;

[0031]

根据上述公式分别计算每个工况点每次读数的传动效率,然后将每个工况点的传动效率平均值作为该工况点的效率值,绘制相同油温下传动系统效率与驱动电机转速和扭矩的关系曲线,此时效率测试完成。

[0032]

所述第六步中当车速保持在某一固定值时,驱动电机提升扭矩的同时测功机同步提升负载扭矩实现系统的功率平衡,保证驱动电机以预设的转速和扭矩运行;

[0033]

所述第五步和第六步中tn表示驱动电机的额定扭矩,tmax表示最大扭矩。

[0034]

与现有技术相比,本发明的有益效果为:

[0035]

1、本发明一种纯电动车传动系统测试装置完全模拟整车传动系统搭建试验台架,同时能够模拟实车运行的各种工况进行路谱采集,选取常用的工况点进行台架测试,测试工况与实车运行工况保持高度一致,使测试结果更加接近于实车工况,有效提高测试结果准确性,能够将原本需要实车测试的项目放到本设计测试装置上进行前期测试,能够减少实车路测的次数,有效降低研发、测试成本。因此,本设计高度模拟电动汽车的实车工况,测试结果准确性高,有效降低研发、测试成本。

[0036]

2、本发明一种纯电动车传动系统测试装置中的电机固定支架上能够通过不同规格的固定板固定不同型号的驱动电机,龙门架上的横梁固定高度可调,能够适应不同固定高度的需求,同时根据减速器的型号能够更换对应规格的挂架与其适配;同时立柱、万向节支架和驱动桥支座位置可调,这样的设计使本装置能够满足各型号传动系统的安装固定需求,适用范围广。因此,本设计能够满足不同型号传动系统的固定需求,适用范围广。

[0037]

3、本发明一种纯电动车传动系统测试装置能够模拟实车各种路谱进行测试,能够设定更多的试验环境条件,且测试结果准确,不受环境因素和其它因素的影响。因此,本设计能够完成各类设定条件的测试,实用范围广、测试结果准确。

[0038]

4、本发明的传动效率测试方法中通过测试传动系统效率,可实现电机的运行区间与传动系统高效率区间的重合,实现整车传动系的高效运行,降低整车能耗,提升续航里程。因此,本设计能够实现整车传动系的高效运行,降低整车能耗,提升续航里程。

附图说明

[0039]

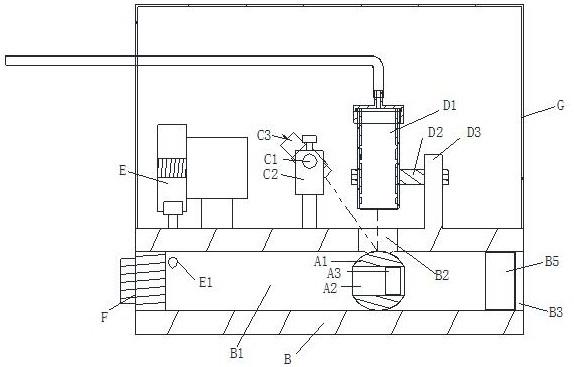

图1是本发明的结构示意图。

[0040]

图2是本发明的接线示意图。

[0041]

图3是本发明的第五步中单个加载循环的示意图。

[0042]

图中:电机固定支架1、固定板11、龙门架2、立柱21、横梁22、挂架23、万向节支架3、扭矩传感器31、驱动桥支座4、测功机41、扭矩采集装置42、限位架43、待测试传动总成5、驱动电机51、减速器52、手动制动器53、传动轴54、驱动桥55、轮毂56、电机水冷循环控制系统6、水冷循环装置61、电池模拟器62、稳压电源63、电机控制器64、总控制器65、can通信采集记录设备66。

具体实施方式

[0043]

以下结合附图说明和具体实施方式对本发明作进一步详细的说明。

[0044]

参见图1至图3,一种纯电动车传动系统测试装置,所述测试装置包括:沿同一中轴线设置的电机固定支架1、龙门架2、万向节支架3和驱动桥支座4,所述龙门架2一侧设置有电机固定支架1,龙门架2另一侧依次设置有万向节支架3和驱动桥支座4,所述龙门架2的横梁22上设置有挂架23,所述万向节支架3的顶部设置有扭矩传感器31,所述驱动桥支座4顶部相对设置有两个测功机41。

[0045]

所述纯电动车传动系统测试装置用于测试待测试传动总成5,所述待测试传动总成5包括驱动电机51、减速器52、手动制动器53、传动轴54和驱动桥55,驱动电机51的动力输出端通过减速器52与手动制动器53的动力输入端传动配合,所述手动制动器53的动力输出端通过传动轴54与驱动桥55的动力输入端传动配合;

[0046]

所述电机固定支架1通过其上设置的固定板11与驱动电机51端部固定连接,所述龙门架2通过挂架23与减速器52固定连接,所述扭矩传感器31安装于传动轴54与驱动桥55的连接处,所述测功机41通过扭矩采集装置42与驱动桥55端部的轮毂56传动配合。

[0047]

所述驱动桥支座4上还设置有两个限位架43,所述两个限位架43设置于两个测功机41之间,所述限位架43与驱动桥55的壳体限位配合。

[0048]

所述测试装置还包括:电机水冷循环控制系统6,所述电机水冷循环控制系统6包括水冷循环装置61、电池模拟器62、稳压电源63、电机控制器64和总控制器65,所述稳压电源63的输电端分别与电机控制器64和水冷循环装置61的电源端相连接,所述电池模拟器62的电源端与电机控制器64的动力电池接线端相连接,所述电机控制器64的三相电接口与驱动电机51的三相电接线端相连接,所述电机控制器64的旋变信号接口通过旋变线束与驱动电机51的旋变信号接口相连接,所述电机控制器64和驱动电机51的接地端均与地线相连接,所述电机控制器64的can信号接口与can通信采集记录设备66信号连接,所述can通信采集记录设备66通过网线与总控制器65信号连接,所述总控制器65数据采集端分别与扭矩传感器31和两个扭矩采集装置42的信号输出端相连接;

[0049]

所述水冷循环装置61通过水管与驱动电机51的水冷接口相连通。

[0050]

所述龙门架2包括:两根立柱21、横梁22和挂架23,所述横梁22固定于两根立柱21,所述横梁22的固定高度可调,所述横梁22的中部固定有挂架23。

[0051]

所述传动系统测试装置的安装地面上设置有多条平行设置的滑槽,所述滑槽与传动轴54的中轴线平行设置,所述立柱21、万向节支架3和驱动桥支座4的底座分别与其下方对应的滑槽滑动配合,所述立柱21、万向节支架3和驱动桥支座4的底座均通过螺栓固定于传动系统测试装置的安装地面上。

[0052]

一种基于纯电动车传动系统测试装置的传动效率测试方法,所述测试方法包括如下步骤:

[0053]

第一步:将待测试传动系统安装到试验台架上,将驱动电机51、减速器52、手动制动器53和传动轴54组装为一体,根据驱动电机51端部的固定结构,选择适配的固定板11固定于电机固定支架1上,再将驱动电机51安装于固定板11上,将传动轴54端部的万向结固定于扭矩传感器31的一端,打开限位架43,将驱动桥55两端的轮毂分别安装于其对应侧固定于测功机41输出轴的扭矩采集装置42上,将驱动桥55的动力输入端固定于扭矩传感器31的

另一端,调节传动轴54和驱动桥55,确保扭矩传感器31和扭矩采集装置42能够正常工作,此时闭合限位架43固定好驱动桥55位置,此时安装完成进入下一步;

[0054]

第二步:接线、接冷却管路,将直流母线一端连接到电池模拟器62,另一端连接到电机控制器64的输入端口;将驱动电机51与电机控制器64用三相高压线、旋变线进行连接,将电机控制器64和水冷循环装置61的电源线与稳压电源连接,将电机控制器64的can信号线与台架的can通信采集记录设备66连接;将冷却水管连接水冷循环装置61和驱动电机51之间,此时接线、接冷却管路完成进入下一步;

[0055]

第三步:建立台架与电机控制器的通讯,测试can通信采集记录设备66与电机控制器64通讯是否正常,台架上位机软件输出控制指令给电机控制器64并采集电机控制器64反馈的can信号;如果反馈信号正常,表示连接成功,可以进行下一步测试;如果反馈信号不正常,表示连接不成功,则调试后再次进行测试;

[0056]

第四步:预测试,开启水冷循环装置61,电池模拟器62给电机控制器64通电,电机控制器64按照控制逻辑控制驱动电机51运行:通过总控制器65手动逐条发送扭矩指令、转速指令测试电机是否按照预期指令运转;如正常运转,则进入第五步磨合试验;如不正常运转,则调试后再次进行预测试;

[0057]

第五步:磨合试验,按照表1的驱动电机51扭矩加载顺序循环进行试验前的磨合,磨合时间共计50h,磨合完成后进入第六步加载测试;

[0058]

表1单个循环运行时间表

[0059][0060]

第六步:加载测试,调节驱动桥油温到设定温度范围内,然后控制驱动电机反馈转速达到表2中对应行的车速换算转速,起始的驱动电机反馈扭矩t为10%tn的工况点,总控制器65采集实时的驱动电机输出转速和扭矩、减速器输出转速和扭矩、驱动桥输出转速和扭矩、驱动桥油温、减速器油温,试验人员进行至少三次的读数,并将数据填写进试验表格中;读数完成后,保持驱动电机51的转速不变,将驱动电机反馈扭矩t提升到25%tn的工况点,总控制器65采集实时的驱动电机输出转速和扭矩、减速器输出转速和扭矩、驱动桥输出转速和扭矩、驱动桥油温、减速器油温,试验人员进行至少三次的读数,并将数据填写进试验表格中;读数完成后,保持驱动电机51的转速不变,将驱动电机反馈扭矩t以每次25%tn的增幅提升扭矩,每次提升完成后达到特定工况点试验人员进行至少三次的读数,并将数据填写进试验表格中;直到驱动电机反馈扭矩t达到驱动电机在该转速下最大扭矩的工况点,试验人员同样进行至少三次的读数和填表,此时该车速的效率测试完成,以10km/h的增幅用同样的方法进行效率测试并填表,直到最高车速的效率测试完成,此时加载测试完成;

[0061]

表2:

[0062][0063][0064]

第七步:整理测试数据,测试完成后对测试过程中被测试传动系统总成进行外观检查、功能检查、拆解检查,结合上一步测试过程中的问题进行故障件分析,再结合系统采集记录的数据分析传动系统各部件性能;

[0065]

数据整理,计算不同工况的传动效率,传动系统效率计算见公式:

[0066]

eff=(t

输出

×

n

输出

)/(t

输入

×

n

输入

)

×

100%

[0067]

式中:eff为传动效率;t

输出

为总成输出端扭矩,单位为n

·

m;n

输出

为总成输出端转速,单位为r/min;t

输入

为总成输出端扭矩,单位为n

·

m;n

输入

为总成输出端转速,单位为r/min;

[0068]

根据上述公式分别计算每个工况点每次读数的传动效率,然后将每个工况点的传动效率平均值作为该工况点的效率值,绘制相同油温下传动系统效率与驱动电机转速和扭矩的关系曲线,此时效率测试完成。

[0069]

所述第六步中当车速保持在某一固定值时,驱动电机提升扭矩的同时测功机41同步提升负载扭矩实现系统的功率平衡,保证驱动电机以预设的转速和扭矩运行;

[0070]

所述第五步和第六步中tn表示驱动电机51的额定扭矩,tmax表示最大扭矩。

[0071]

本发明的原理说明如下:

[0072]

参见图3,回馈扭矩

‑

tn是指测功机41提供扭矩,此时驱动电机51处于能量回收状态,扭矩从tmax过渡到0时,驱动电机51处于制动状态。

[0073]

本发明只需搭建模拟台架即可完成整个传动系统耐久性的测试,有效缩短整车设计周期,降低试验设计成本。

[0074]

本发明可通过调节齿轮润滑油的型号、加油量来验证油品对传动系统效率的影响。

[0075]

实施例1:

[0076]

一种纯电动车传动系统测试装置,所述测试装置包括:沿同一中轴线设置的电机固定支架1、龙门架2、万向节支架3和驱动桥支座4,所述龙门架2一侧设置有电机固定支架

1,龙门架2另一侧依次设置有万向节支架3和驱动桥支座4,所述龙门架2的横梁22上设置有挂架23,所述万向节支架3的顶部设置有扭矩传感器31,所述驱动桥支座4顶部相对设置有两个测功机41;所述纯电动车传动系统测试装置用于测试待测试传动总成5,所述待测试传动总成5包括驱动电机51、减速器52、手动制动器53、传动轴54和驱动桥55,驱动电机51的动力输出端通过减速器52与手动制动器53的动力输入端传动配合,所述手动制动器53的动力输出端通过传动轴54与驱动桥55的动力输入端传动配合;

[0077]

所述电机固定支架1通过其上设置的固定板11与驱动电机51端部固定连接,所述龙门架2通过挂架23与减速器52固定连接,所述扭矩传感器31安装于传动轴54与驱动桥55的连接处,所述测功机41通过扭矩采集装置42与驱动桥55端部的轮毂56传动配合。

[0078]

一种基于纯电动车传动系统测试装置的传动效率测试方法,所述测试方法包括如下步骤:

[0079]

第一步:将待测试传动系统安装到试验台架上,将驱动电机51、减速器52、手动制动器53和传动轴54组装为一体,根据驱动电机51端部的固定结构,选择适配的固定板11固定于电机固定支架1上,再将驱动电机51安装于固定板11上,将传动轴54端部的万向结固定于扭矩传感器31的一端,打开限位架43,将驱动桥55两端的轮毂分别安装于其对应侧固定于测功机41输出轴的扭矩采集装置42上,将驱动桥55的动力输入端固定于扭矩传感器31的另一端,调节传动轴54和驱动桥55,确保扭矩传感器31和扭矩采集装置42能够正常工作,此时闭合限位架43固定好驱动桥55位置,此时安装完成进入下一步;

[0080]

第二步:接线、接冷却管路,将直流母线一端连接到电池模拟器62,另一端连接到电机控制器64的输入端口;将驱动电机51与电机控制器64用三相高压线、旋变线进行连接,将电机控制器64和水冷循环装置61的电源线与稳压电源连接,将电机控制器64的can信号线与台架的can通信采集记录设备66连接;将冷却水管连接水冷循环装置61和驱动电机51之间,此时接线、接冷却管路完成进入下一步;

[0081]

第三步:建立台架与电机控制器的通讯,测试can通信采集记录设备66与电机控制器64通讯是否正常,台架上位机软件输出控制指令给电机控制器64并采集电机控制器64反馈的can信号;如果反馈信号正常,表示连接成功,可以进行下一步测试;如果反馈信号不正常,表示连接不成功,则调试后再次进行测试;

[0082]

第四步:预测试,开启水冷循环装置61,电池模拟器62给电机控制器64通电,电机控制器64按照控制逻辑控制驱动电机51运行:通过总控制器65手动逐条发送扭矩指令、转速指令测试电机是否按照预期指令运转;如正常运转,则进入第五步磨合试验;如不正常运转,则调试后再次进行预测试;

[0083]

第五步:磨合试验,按照表1的驱动电机51扭矩加载顺序循环进行试验前的磨合,磨合时间共计50h,磨合完成后进入第六步加载测试;

[0084]

表1单个循环运行时间表

[0085][0086]

第六步:加载测试,调节驱动桥油温到设定温度范围内,然后控制驱动电机反馈转速达到表2中对应行的车速换算转速,起始的驱动电机反馈扭矩t为10%tn的工况点,总控制器65采集实时的驱动电机输出转速和扭矩、减速器输出转速和扭矩、驱动桥输出转速和扭矩、驱动桥油温、减速器油温,试验人员进行至少三次的读数,并将数据填写进试验表格中;读数完成后,保持驱动电机51的转速不变,将驱动电机反馈扭矩t提升到25%tn的工况点,总控制器65采集实时的驱动电机输出转速和扭矩、减速器输出转速和扭矩、驱动桥输出转速和扭矩、驱动桥油温、减速器油温,试验人员进行至少三次的读数,并将数据填写进试验表格中;读数完成后,保持驱动电机51的转速不变,将驱动电机反馈扭矩t以每次25%tn的增幅提升扭矩,每次提升完成后达到特定工况点试验人员进行至少三次的读数,并将数据填写进试验表格中;直到驱动电机反馈扭矩t达到驱动电机在该转速下最大扭矩的工况点,试验人员同样进行至少三次的读数和填表,此时该车速的效率测试完成,以10km/h的增幅用同样的方法进行效率测试并填表,直到最高车速的效率测试完成,此时加载测试完成;

[0087]

表2:

[0088][0089][0090]

第七步:整理测试数据,测试完成后对测试过程中被测试传动系统总成进行外观检查、功能检查、拆解检查,结合上一步测试过程中的问题进行故障件分析,再结合系统采集记录的数据分析传动系统各部件性能;

[0091]

数据整理,计算不同工况的传动效率,传动系统效率计算见公式:

[0092]

eff=(t

输出

×

n

输出

)/(t

输入

×

n

输入

)

×

100%

[0093]

式中:eff为传动效率;t

输出

为总成输出端扭矩,单位为n

·

m;n

输出

为总成输出端转速,单位为r/min;t

输入

为总成输出端扭矩,单位为n

·

m;n

输入

为总成输出端转速,单位为r/min;

[0094]

根据上述公式分别计算每个工况点每次读数的传动效率,然后将每个工况点的传动效率平均值作为该工况点的效率值,绘制相同油温下传动系统效率与驱动电机转速和扭矩的关系曲线,此时效率测试完成。

[0095]

实施例2:

[0096]

实施例2与实施例1基本相同,其不同之处在于:

[0097]

所述驱动桥支座4上还设置有两个限位架43,所述两个限位架43设置于两个测功机41之间,所述限位架43与驱动桥55的壳体限位配合;所述龙门架2包括:两根立柱21、横梁22和挂架23,所述横梁22固定于两根立柱21,所述横梁22的固定高度可调,所述横梁22的中部固定有挂架23;所述传动系统测试装置的安装地面上设置有多条平行设置的滑槽,所述滑槽与传动轴54的中轴线平行设置,所述立柱21、万向节支架3和驱动桥支座4的底座分别与其下方对应的滑槽滑动配合,所述立柱21、万向节支架3和驱动桥支座4的底座均通过螺栓固定于传动系统测试装置的安装地面上。

[0098]

所述第六步中当车速保持在某一固定值时,驱动电机提升扭矩的同时测功机41同步提升负载扭矩实现系统的功率平衡,保证驱动电机以预设的转速和扭矩运行;

[0099]

所述第五步和第六步中tn表示驱动电机51的额定扭矩,tmax表示最大扭矩。

[0100]

实施例3:

[0101]

实施例3与实施例2基本相同,其不同之处在于:

[0102]

所述测试装置还包括:电机水冷循环控制系统6,所述电机水冷循环控制系统6包括水冷循环装置61、电池模拟器62、稳压电源63、电机控制器64和总控制器65,所述稳压电源63的输电端分别与电机控制器64和水冷循环装置61的电源端相连接,所述电池模拟器62的电源端与电机控制器64的动力电池接线端相连接,所述电机控制器64的三相电接口与驱动电机51的三相电接线端相连接,所述电机控制器64的旋变信号接口通过旋变线束与驱动电机51的旋变信号接口相连接,所述电机控制器64和驱动电机51的接地端均与地线相连接,所述电机控制器64的can信号接口与can通信采集记录设备66信号连接,所述can通信采集记录设备66通过网线与总控制器65信号连接,所述总控制器65数据采集端分别与扭矩传感器31和两个扭矩采集装置42的信号输出端相连接;所述水冷循环装置61通过水管与驱动电机51的水冷接口相连通。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。