1.本发明属于土木工程领域,具体涉及一种型钢混凝土组合梁装配式自承重模架装置。

背景技术:

2.型钢混凝土结构是在混凝土内配置型钢和钢筋的组合结构,由于其承载力高、刚度大、抗震性能优越而广泛应用于多、高层建筑中。

3.然而,在施工阶段型钢混凝土梁按超重结构考虑时,组合梁底需布置大量的立杆来满足承载力要求。特别是对于采用承插型盘口式钢管为主的模板支撑结构,立杆的纵横距、步距均为标准模数,做到既满足承载力,又保证标准模数是非常困难的。为此,常采用盘口式和扣件式钢管混合使用,但二者协同受力效果并非很理想。因此,有必要对型钢混凝土组合梁的模板支撑结构进行改进,实现内置型钢自承重的模架系统。

技术实现要素:

4.本发明的目的在于针对上述现有技术中的问题,提供一种型钢混凝土组合梁装配式自承重模架装置,充分利用内置型钢自身承载力高、刚度大的优点,来承担施工阶段的荷载,该装配式自承重装置构造简单、设计合理、传力可靠、安装方便,能够实现工厂化制作和现场装配化施工,并大大减少落楼地面模板支撑架的工程量,具有较好的经济性。

5.为了实现上述目的,本发明有如下技术方案:

6.本发明实施例提出一种型钢混凝土组合梁装配式自承重模架装置,包括内置型钢,内置型钢作为自承重直接持力载体,并依次通过u型螺栓和底模主楞、侧模主楞和对拉螺栓形成闭环的传力路径,用于承担施工阶段的竖向和侧向荷载;所述u型螺栓嵌套在内置型钢梁的上翼缘,并向下穿过模板与底模主楞连接,用于传递竖向荷载;所述底模主楞和侧模主楞位于同一平面且相互固定;所述对拉螺栓的一端与型钢的腹板连接,另一端穿过模板和侧模主楞连接,用于传递侧向荷载;所述模板紧贴型钢混凝土组合梁的底面和侧面布置;沿型钢混凝土组合梁跨度方向平行布置次楞,且与底模主楞和侧模主楞正交。

7.作为一种优选的方案,所述的内置型钢采用充满型实腹型钢。

8.作为一种优选的方案,所述的u型螺栓采用矩形直角结构;u型螺栓的中心距为内置型钢上翼缘宽度 3倍的u型螺栓直径,u型螺栓带螺纹段的长度≥内置型钢上翼缘至型钢混凝土组合梁底高度 次楞的高度 底模主楞的高度再 100mm,u型螺栓的螺纹丝长≥150mm。

9.作为一种优选的方案,所述底模主楞采用槽钢组合截面,槽钢间隙a为u型螺栓直径的2倍;槽钢端部贴焊销钉连接板,板厚≥槽钢腹板厚度;槽钢组合截面的上、下翼缘采用缀板焊缝连接,缀板宽度为40mm,缀板长度为槽钢组合截面的翼缘宽度

‑

20mm,缀板间距≤400mm。

10.作为一种优选的方案,所述侧模主楞采用槽钢组合截面,槽钢间隙b为对拉螺栓直

径的2倍;槽钢端部对接销钉连接板,板厚≥槽钢腹板厚度;槽钢组合截面的上、下翼缘采用缀板焊缝连接,缀板宽度为40mm,缀板长度为槽钢组合截面的翼缘宽度

‑

20mm,缀板间距≤400mm。

11.作为一种优选的方案,所述侧模主楞通过端部连接板与底模主楞采用销钉连接,销钉的规格不小于m20,索栓固定。

12.作为一种优选的方案,所述对拉螺栓的形状为l形;所述对拉螺栓的投影长度≥型钢混凝土组合梁的梁宽/2 次楞高度 侧模主愣高度 弯钩直段长度 100mm,螺纹丝长≥150mm;其中,与型钢腹板焊接的90

°

弯钩直段长度≥对拉螺栓直径的10倍,焊脚尺寸≥6mm。

13.作为一种优选的方案,所述的模板采用木模板或钢模板。

14.作为一种优选的方案,所述的次楞采用方木或型钢。

15.相较于现有技术,本发明至少具有如下的有益效果:利用型钢混凝土组合梁的内置型钢作为自承重结构的持力载体,通过u型螺栓吊挂底模主楞,传递施工阶段的竖向荷载。同时,底模主楞作为侧模主楞的支承结构,并通过对拉螺栓拉结侧模主楞,承担施工阶段的侧向荷载,从而形成一个闭环的自承重传力路径。本发明装配式自承重模架装置的构造简单、设计合理、传力可靠、经济性好。构件易于加工、标准化生产、拼接方便,质量稳定。

附图说明

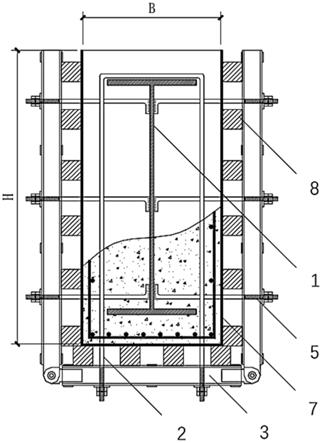

16.图1本发明型钢混凝土组合梁装配式自承重模架装置整体结构示意图;

17.图2本发明侧模主楞的正视结构示意图;

18.图3本发明侧模主楞的侧视结构示意图;

19.图4本发明侧模主楞的截面结构示意图;

20.图5本发明侧模主楞的整体装配结构示意图;

21.图6本发明底模主楞的侧视结构示意图;

22.图7本发明底模主楞的正视结构示意图;

23.图8本发明底模主楞的截面结构示意图;

24.附图中:1

‑

内置型钢;2

‑

u型螺栓;3

‑

底模主楞;4

‑

侧模主楞;5

‑

对拉螺栓;6

‑

销钉;7

‑

模板;8

‑

次楞。

具体实施方式

25.下面结合附图对本发明做进一步的详细说明。

26.参见图1,本发明型钢混凝土组合梁装配式自承重模架装置,实施例包括装配式自承重装置和型钢混凝土组合梁,将内置型钢1作为自承重装置的直接持力载体,并依次通过u型螺栓2和底模主楞3、侧模主楞4和对拉螺栓5形成闭环的传力路径,用于承担施工阶段的竖向和侧向荷载;u型螺栓2嵌套在内置型钢梁1的上翼缘,下穿模板7与底模主楞3螺栓连接,传递竖向荷载;底模主楞3和侧模主楞4位于同一平面,通过连接板采用销钉6固定;对拉螺栓5的一端与型钢1的腹板焊接,另一端穿过模板7和侧模主楞4螺栓连接,传递侧向荷载;模板7紧贴型钢混凝土组合梁的底面和侧面布置;次楞8平行型钢混凝土组合梁跨度方向布置,且与底模主楞3和侧模主楞4正交。图中示出的本发明型钢混凝土组合梁装配式自承重模架装置,型钢混凝土组合梁的高度为h,梁宽为b。

27.本实施例中,型钢混凝土组合梁装配式自承重装置的内置型钢1采用充满型实腹型钢。

28.本实施例中,u型螺栓2采用矩形直角结构。u型螺栓2的中心距为内置型钢1上翼缘宽度 3倍的u型螺栓2直径,u型螺栓2带螺纹段的长度≥内置型钢1上翼缘至型钢混凝土组合梁底高度 次楞8的高度 底模主楞3的高度 100mm,u型螺栓2的螺纹丝长≥150mm。

29.参见图6至图8,本实施例中,底模主楞3采用槽钢组合截面][,槽钢间隙a为u型螺栓2直径的2倍;槽钢端部贴焊销钉连接板,板厚≥槽钢腹板厚度;槽钢组合截面的上、下翼缘采用缀板焊缝连接,缀板宽度为40mm,缀板长度为槽钢组合截面的翼缘宽度

‑

20mm,缀板间距≤400mm。

[0030]

参见图2至图4,本实施例中,侧模主楞采用槽钢组合截面][,槽钢间隙b为对拉螺栓5直径的2倍;槽钢端部对接销钉连接板,板厚≥槽钢腹板厚度;槽钢组合截面的上、下翼缘采用缀板焊缝连接,缀板宽度为40mm,缀板长度为槽钢组合截面的翼缘宽度

‑

20mm,缀板间距≤400mm。

[0031]

参见图5,本实施例中,侧模主楞4通过端部连接板与底模主楞3采用销钉6连接,销钉6的规格不小于m20,索栓固定。

[0032]

本实施例中,对拉螺栓5的形状为l形;对拉螺栓5的投影长度≥型钢混凝土组合梁的梁宽/2 次楞高度 侧模主愣高度 弯钩直段长度 100mm,螺纹丝长≥150mm;其中,与型钢腹板焊接的90

°

弯钩直段长度≥对拉螺栓5直径的10倍,焊脚尺寸≥6mm。

[0033]

本实施例中,模板7采用木模板或钢模板。

[0034]

本实施例中,次楞8采用方木或型钢。

[0035]

本发明型钢混凝土组合梁装配式自承重模架装置的装配过程如下:

[0036]

在实际加工拼接过程中,先根据型钢混凝土组合梁的截面尺寸和施工荷载,计算模板7、次楞8、底模主楞3、侧模主楞4以及u型螺栓2、对拉螺栓5的规格、布置间距;其次,根据u型螺栓2的直径、对拉螺栓5的直径分别确定底模主楞3的槽钢组合截面间隙a和侧模主楞4的槽钢组合截面间隙b;槽钢端部焊接销钉连接板,完成底模主楞3和侧模主楞4槽钢组合构件的工厂拼装,便可进行存放、运输及现场安装。实际施工时,首先布置组合梁底的模板7、次楞8和底模主楞3,然后在型钢上翼缘安装u型螺栓2,使u型螺栓2下穿模板7和底模主楞3的槽钢组合截面间隙并紧固,完成底模支承结构的安装;再安装侧面的模板7、次楞8和侧模主楞4,并将侧模主楞4与底模主楞3采用销钉6连接。同时,对拉螺栓5横穿模板7和侧模主楞4的槽钢组合截面间隙并紧固,完成侧模支承结构的安装。至此完成整个型钢混凝土组合梁装配式自承重模架装置的安装和施工。

[0037]

以上所述的仅仅是本发明的较佳实施例,并不用以对本发明的技术方案进行任何限制,本领域技术人员应当理解的是,在不脱离本发明精神和原则的前提下,该技术方案还可以进行若干简单的修改和替换,这些修改和替换也均属于权利要求书所涵盖的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。