1.本发明涉及电机领域,更具体地说,它涉及一种电机转子磁钢直接冷却系统及磁钢测温方法。

背景技术:

2.由于电机的转矩密度和功率密度越来越高,对磁钢的要求也越来越高,由于一致性原因,在极端情况下可能存在部分磁钢过热的问题,当磁钢无法得到良好的冷却时,将导致这部分磁钢的失效,进而导致电机性能下降甚至失效,因此如何保证磁钢得到良好的冷却是目前的难题。

3.目前的电机转子冷却系统的冷却油均是对电机转子轴内部进行冷却,简洁的将转子上的其它零部件的热量带走。磁钢布置在电机轴上的硅钢片中,冷却路径为磁钢

‑

胶

‑

硅钢片

‑

缝隙

‑

电机轴

‑

冷却液,冷却路径较长,导致对磁钢的冷却效果不佳。

4.同时,目前的电机转子冷却系统中无法测得磁钢的温度,所以无法对磁钢过热失效的情况进行预判,也无法根据磁钢的温度进行冷却调节。

5.现有公开号为cn103490541a的中国专利,公开了一种高速电机自冷却转子,其包括芯轴、护套、铁心、永磁体和c型隔磁导条,c型隔磁导条的中心槽形成高速电机自冷却转子的冷却通道,冷却通道末端与护套上的排气孔连通;高速电机自冷却转子的一端开设有供冷却空气进入的中心孔,中心孔延伸至铁心,在中心孔上邻近铁心的位置安装有离心叶轮。

6.上述专利中利用冷却通道可以缩短对永磁体的冷却路径,但是仍然无法测量永磁体的温度。

技术实现要素:

7.针对现有技术存在的不足,本发明的目的之一在于提供一种电机转子磁钢直接冷却系统,其不仅可以缩短冷却路径,使得冷却介质可以直接与磁钢接触来进行冷却,而且可以得到磁钢的温度,从而可以预防磁钢因过热而导致失效的情况,并且可以根据磁钢的温度进行冷却调节,提高冷却效果。

8.为实现上述目的,本发明提供了如下技术方案:一种电机转子磁钢直接冷却系统,包括:电机轴,所述电机轴一端向内延伸形成轴向冷却通道,所述轴向冷却通道的开口处设置有用于测量冷却介质入口温度的第一温度传感器;承载于所述电机轴上的转子铁心,所述转子铁心内嵌设有磁钢,所述转子铁心与磁钢之间形成沿轴向的磁钢冷却通道,所述磁钢冷却通道内设置有用于测量磁钢温度的第二温度传感器;承载于所述转子铁心一端的第一隔磁板,所述第一隔磁板上设置有与所述磁钢冷却通道相对的第一叶轮,且所述电机轴上设置有连通所述轴向冷却通道和第一叶轮的径向

冷却通道;承载于所述转子铁心另一端的第二隔磁板,所述第二隔磁板上设置有与所述磁钢冷却通道相对的第二叶轮;以及,与所述第二隔磁板相对的第一端盖;其中,所述第二隔磁板上设置有与所述第二叶轮连通的测温排出通道,所述第一端盖上设置有与所述测温排出通道配合的集油点,所述集油点处设置有用于测量冷却介质出口温度的第三温度传感器。

9.本发明的另一目的在于提供一种应用上述电机转子磁钢直接冷却系统的磁钢测温方法,其可以得到磁钢的温度,从而可以预防磁钢因过热而导致失效的情况,并且可以根据磁钢的温度进行冷却调节,提高冷却效果。

10.为实现上述目的,本发明提供了如下技术方案:一种应用上述电机转子磁钢直接冷却系统的磁钢测温方法,包括以下步骤:s10,在电机试验时,通过试验得到冷却介质入口温度、磁钢温度、冷却介质出口温度、电机转速、电机转矩、工作电压以及冷却介质流量的对应关系;s20,在电机使用时,分别测量冷却介质入口温度、冷却介质出口温度、电机转速、电机转矩、工作电压以及冷却介质流量,然后利用步骤s01中的对应关系,得到磁钢温度。

11.进一步地,还包括以下步骤:s15,在电机试验时,取消用于测量磁钢温度的第二温度传感器,然后通过试验得到冷却介质入口温度、磁钢温度、冷却介质出口温度、电机转速、电机转矩、工作电压以及冷却介质流量的对应关系,并将该对应关系与步骤s10中的对应关系进行比对验证。

12.为实现上述目的之一,本发明还提供了如下技术方案:一种电机转子磁钢直接冷却系统,包括:电机轴,所述电机轴一端向内延伸形成轴向冷却通道,所述轴向冷却通道的开口处设置有用于测量冷却介质入口温度的第一温度传感器;承载于所述电机轴上的转子铁心,所述转子铁心内嵌设有磁钢,所述转子铁心与磁钢之间形成沿轴向的磁钢冷却通道;还包括:承载于所述转子铁心一端的第一隔磁板,所述第一隔磁板上设置有与所述磁钢冷却通道相对的第一叶轮,且所述电机轴上设置有连通所述轴向冷却通道和第一叶轮的径向冷却通道;承载于所述转子铁心另一端的第二隔磁板,所述第二隔磁板上设置有与所述磁钢冷却通道相对的第二叶轮,以及,与所述第二隔磁板相对的第一端盖;其中,所述第二隔磁板上设置有与所述第二叶轮连通的测温排出通道,所述第一端盖上设置有与所述测温排出通道配合的集油点,所述集油点处设置有用于测量冷却介质出口温度的第三温度传感器。

13.进一步地,所述测温排出通道设置于所述第二隔磁板的外端面,且所述测温排出通道的轴线与电机轴的轴线呈相交设置。

14.进一步地,所述集油点设置于所述第一端盖内圆周侧壁。

15.进一步地,所述第一端盖上设置有与所述测温排出通道配合的导流环。

16.进一步地,所述磁钢冷却通道包括所述转子铁心与磁钢之间形成的间隙通道。

17.进一步地,所述第一端盖上设置有多个沿周向布置的所述第三温度传感器。

18.进一步地,所述第一隔磁板外圆周侧壁设置有与所述第一叶轮连通的第一排出通道,所述第二隔磁板外圆周侧壁设置有与所述第二叶轮连通的第二排出通道。

19.综上所述,本发明具有以下有益效果:1、电机转子转动时,第一叶轮和第二叶轮随着电机转子进行转动,第一叶轮将冷却介质从轴向冷却通道引导至磁钢冷却通道中,使得冷却介质直接与磁钢接触,实现对磁钢的直接冷却,从而能够缩短冷却路径,提高冷却效果;同时,第二叶轮将磁钢冷却通道内的冷却介质导出,防止冷却介质在转子铁心内部堆积;部分冷却介质经测温排出通道甩出至第三温度传感器上,从而能够测得冷却介质出口温度;2、第一隔磁板与第二隔磁板作为电机原有的结构,在第一隔磁板上加工出第一叶轮或者将第一叶轮安装在第一隔磁板内,在第二隔磁板上加工出第二叶轮或者将第二叶轮安装在第二隔磁板内,不会增加电机的尺寸;3、在电机试验时,通过试验得到冷却介质入口温度、磁钢温度、冷却介质出口温度、电机转速、电机转矩、工作电压以及冷却介质流量的对应关系;在电机使用时,分别测量冷却介质入口温度、冷却介质出口温度、电机转速、电机转矩、工作电压以及冷却介质流量,然后利用对应关系,即可间接得到磁钢温度,从而可以预防磁钢因过热而导致失效的情况,并且可以根据磁钢的温度进行冷却调节,提高冷却效果。

附图说明

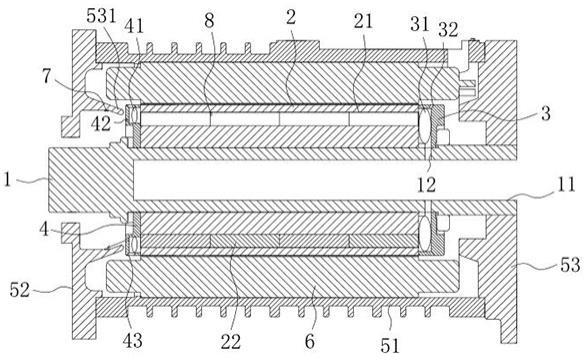

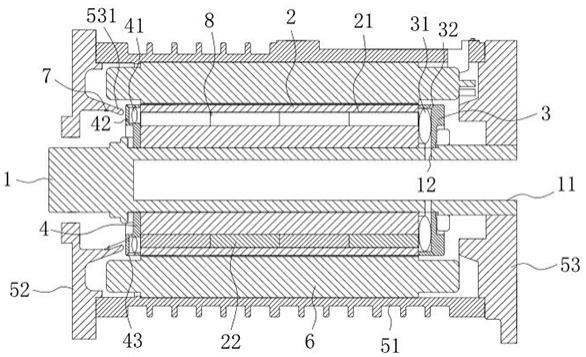

20.图1为实施例1中一种电机转子磁钢直接冷却系统的结构示意图。

21.图中:1、电机轴;11、轴向冷却通道;12、径向冷却通道;2、转子铁心;21、磁钢插槽;22、磁钢;3、第一隔磁板;31、第一叶轮;32、第一排出通道;4、第二隔磁板;41、第二叶轮;42、测温排出通道;43、第二排出通道;51、壳体;52、第一端盖;53、第二端盖;531、导流环;6、定子组件;7、第三温度传感器;8、第二温度传感器。

具体实施方式

22.以下结合附图对本发明作进一步详细说明。

23.本具体实施例仅仅是对本发明的解释,其并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本发明的权利要求范围内都受到专利法的保护。

24.实施例1:一种电机转子磁钢直接冷却系统,参照图1,其包括电机轴1和第一端盖52;电机轴1一端向内延伸形成轴向冷却通道11,轴向冷却通道11的开口处设置有用于测量冷却介质入口温度的第一温度传感器(附图中未示出),本实施例中冷却介质为冷却油;电机轴1上设置有转子铁心2,转子铁心2内嵌设有磁钢22,且转子铁心2设置有沿轴向的磁钢冷却通道,磁钢冷却通道内设置有用于测量磁钢温度的第二温度传感器8;转子铁心2一端设置有第一隔磁板3,第一隔磁板3上设置有与磁钢冷却通道相对的第一叶轮31,且电机轴1上设置有连

通轴向冷却通道11和第一叶轮31的径向冷却通道12;转子铁心2的另一端设置有第二隔磁板4,第二隔磁板4上设置有与磁钢冷却通道相对的第二叶轮41;其中,第二隔磁板4上设置有与第二叶轮41连通的测温排出通道42,第一端盖52与第二隔磁板4相对,且第一端盖52上设置有与测温排出通道42配合的集油点,集油点处设置有用于测量冷却介质出口温度的第三温度传感器7;电机转子转动时,第一叶轮31和第二叶轮41随着电机转子进行转动,第一叶轮31将冷却介质从轴向冷却通道11引导至磁钢冷却通道中,使得冷却介质直接与磁钢22接触,实现对磁钢22的直接冷却,从而能够缩短冷却路径,提高冷却效果;第二叶轮41将磁钢冷却通道内的冷却介质导出,防止冷却介质在转子铁心2内部堆积;部分冷却介质经测温排出通道42甩出至第三温度传感器7上,从而能够测得冷却介质出口温度。

25.参照图1,具体地,本实施例中的电机还包括与第一端盖52连接的壳体51,以及连接于壳体51另一端的第二端盖53;壳体51内侧壁设置有定子组件6,且电机转子、第一端盖52、壳体51、第二端盖53以及定子组件6之间形成有冷却腔;本实施例中第一隔磁板3外圆周侧壁设置有与第一叶轮31连通的第一排出通道32,则冷却介质经轴向冷却通道11、径向冷却通道12、第一叶轮31和第一排出通道32流至冷却腔中,实现对定子组件6的冷却以及冷却介质的循环流动;第二隔磁板4外圆周侧壁设置有与第二叶轮41连通的第二排出通道43,则冷却介质经轴向冷却通道11、径向冷却通道12、第一叶轮31、磁钢冷却通道、第二叶轮41以及第二排出通道43流至冷却腔中,实现对定子组件6的冷却以及冷却介质的循环流动;当然,在其他可选的实施例中,第一隔磁板3上的第一排出通道32也可以取消,在此不作限制。

26.参照图1,具体地,本实施例中转子铁心2内设置有磁钢插槽21,将磁钢22嵌入磁钢插槽21内后,磁钢22的端部与磁钢插槽21之间留有间隙通道,该间隙通道即本实施例中的磁钢冷却通道,本实施例中利用该磁钢冷却通道作为对磁钢22的直接冷却通道,不需要改变转子铁心2的原有结构;当然,在其他可选的实施例中,磁钢冷却通道也可以是其它结构形式或者位置的直接冷却通道,也可以是间接冷却通道(即冷却介质与磁钢之间存在一个过渡层),或者包括多种类型的通道,在此不作限制;本实施例中第一隔磁板3与第二隔磁板4作为电机原有的结构,在第一隔磁板3上加工出第一叶轮31或者将第一叶轮31安装在第一隔磁板3内,在第二隔磁板4上加工出第二叶轮41或者将第二叶轮41安装在第二隔磁板4内,不会增加电机的尺寸。

27.参照图1,本实施例中第二温度传感器8位于磁钢插槽21内,用于直接测量磁钢22的温度;当然,第二温度传感器8还连接有同样设置于转子铁心2内的控制单元和供电单元,从而能够将第二温度传感器8的数据信号发送出去;本实施例中的电机为试验机,而非实际使用的电机,所以可以在转子铁心2内预埋第二温度传感器8来直接测量磁钢22的温度;本实施例中通过试验可以得到冷却介质入口温度、磁钢温度、冷却介质出口温度、电机转速、电机转矩、工作电压以及冷却介质流量的对应关系,在电机实际使用时,取消第二温度传感器8,也可以通过对应关系间接得到磁钢温度,从而可以预防磁钢因过热而导致失效的情况,并且可以根据磁钢的温度进行冷却调节,提高冷却效果。

28.参照图1,本实施例中测温排出通道42设置于第二隔磁板4的外端面,且测温排出通道42的轴线与电机轴1的轴线呈相交设置;具体地,集油点设置于第一端盖52的内圆周侧壁,如附图中所示,第三温度传感器7位于测温排出通道42的左上方,所以倾斜设置的测温排出通道42便于将冷却介质甩出至第三温度传感器7上;当然,为了避免集油点处存在冷却

介质堆积的情况,还可以在第一端盖52上设置排液结构,在此不作限制。

29.参照图1,第一端盖52上设置有与测温排出通道42配合的导流环531,具体地,本实施例中导流环531呈锥环,其内径小端靠近第二隔磁板4;本实施例中导流环531起到两个作用,一方面起到引流作用,能够将自测温排出通道42甩出的冷却介质引导至第三温度传感器7处,另一方面起到隔开作用,使得自第二排出通道43排出的冷却介质流至冷却腔中,而不会反流至第三温度传感器7处,从而能够提高测量精度;优选地,第一端盖52上设置有多个沿周向均布的第三温度传感器7,且第二隔磁板4上设置有多个沿周向均布的测温排出通道42,从而能够提高测量精度。

30.实施例2:一种应用实施例1中电机转子磁钢直接冷却系统的磁钢测温方法,其包括以下步骤:s10,在电机试验时,通过试验得到冷却介质入口温度、磁钢温度、冷却介质出口温度、电机转速、电机转矩、工作电压以及冷却介质流量的对应关系。

31.s20,在电机使用时,分别测量冷却介质入口温度、冷却介质出口温度、电机转速、电机转矩、工作电压以及冷却介质流量,然后利用步骤s01中的对应关系,得到磁钢温度。

32.当然,在其他可选的实施例中,还可以在对应关系中引入更多的电机参数,在此不作限制。

33.优选地,还包括以下步骤:s15,在电机试验时,取消用于测量磁钢温度的第二温度传感器,然后通过试验得到冷却介质入口温度、磁钢温度、冷却介质出口温度、电机转速、电机转矩、工作电压以及冷却介质流量的对应关系,并将该对应关系与步骤s10中的对应关系进行比对验证,从而能够提高准确度。

34.实施例3:一种电机转子磁钢直接冷却系统,参照图1,以实施例1为基础,本实施例与实施例1的区别在于:作为实际使用的电机,本实施例中取消了转子铁心2内的第二温度传感器8,以及与第二温度传感器8连接的控制单元和供电单元。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。