1.本发明涉及部件故障诊断技术领域,尤其涉及一种基于有限参考点的结构部件全息振型测试方法。

背景技术:

2.全息振型分析技术通过在结构部件表面布置大量振动测点,对这些振动测点开展同步、并行采集,根据这些实时、同步、并行采集到的大量振动测点数据,可以绘制出结构部件的全息振型,为了全面了解结构部件表面全息振动分布状态,需要在目标结构上布置大量密集的振动测点,受工作环境、结构空间、测试条件等多方面因素限制,旋转机械表面结构部件上不可能布置大量的振动测点,导致获得的振动信息有限。

3.目前测试仅仅在结构体两端布置振动测点,结构部件上其余各点振动都是通过线性插值的方法来获得,这类方法把结构部件看作为刚体,由此得到的结构部件振型表现为典型的刚体运动状态,即:整个结构部件呈现为上下平动或左右交叉运动,绘制出来的全息振型图和实际情况偏差较大,部件振型图的准确性不佳。

技术实现要素:

4.本发明的目的在于提供一种基于有限参考点的结构部件全息振型测试方法,旨在解决现有技术中的部件振型图的准确性不佳的技术问题。

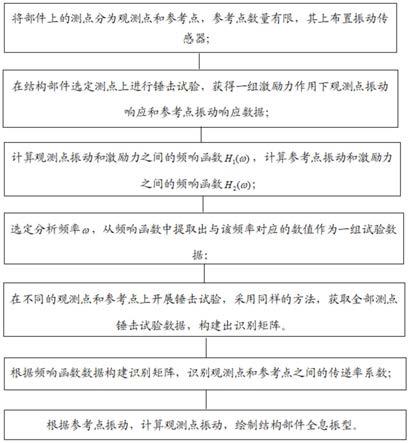

5.为实现上述目的,本发明采用的一种基于有限参考点的结构部件全息振型测试方法,包括如下步骤:

6.将部件上的测点分为观测点和参考点,参考点数量有限,其上布置振动传感器;

7.通过锤击试验获取频响函数数据;

8.根据频响函数数据构建识别矩阵,识别观测点和参考点之间的传递率系数;

9.根据参考点振动,计算观测点振动,绘制结构部件全息振型。

10.其中,在通过锤击试验获取频响函数数据的步骤中,获取方法为:

11.在结构部件选定测点上进行锤击试验,获得一组激励力作用下观测点振动响应和参考点振动响应数据;

12.计算观测点振动和激励力之间的频响函数h1(ω),计算参考点振动和激励力之间的频响函数h2(ω);

13.选定分析频率ω,从频响函数中提取出与该频率对应的数值作为一组试验数据;

14.在不同的观测点和参考点上开展锤击试验,采用同样的方法,获取全部测点锤击试验数据,构建出识别矩阵。

15.其中,在根据参考点振动,计算观测点振动,绘制结构部件全息振型的步骤中,绘制结构部件全息振型的过程为:

16.通过动力学计算或模态测试的方法,得到结构部件k阶振动模态;

17.根据动力学理论中模态叠加原理,运行状态下结构部件上各点振动是各阶模态振

型的加权叠加。

18.其中,在根据动力学理论中模态叠加原理,运行状态下结构部件上各点振动是各阶模态振型的加权叠加的步骤中:

19.在表面布置k个振动测点,记为:x1,x2,

…

,x

k

,运行状态下结构部件上各点振动是各阶模态振型的加权叠加,表示为:

[0020][0021]

将[x1,x2,

…

,x

k

]分为2组,其中n个点为一组,n<k,记为参考点组y1,剩余k

‑

n个点为一组,记为观测点组y2,得到:

[0022][0023][0024]

得到传递率系数为:

[0025][0026]

其中,在构建出识别矩阵,识别传递率系数的步骤中,构建识别矩阵的公式为:

[0027][0028][0029]

本发明的一种基于有限参考点的结构部件全息振型测试方法,通过锤击试验获取频响函数数据;构建出全部测点和参考点之间的识别矩阵,根据频响函数数据识别传递率系数;根据参考点振动计算结构部件全息振型通过不再把结构部件看作为刚体,可以比较真实、准确地反映运行工况下结构部件振型情况,且一次试验获得观测点振动和参考点振动之间的传递率系数后,后续只需要根据有限的参考点振动数据即可得出结构部件全息振型,特别适用于运行工况下结构部件的全息振型测试,本方法所用到的参考点数量较少,提高了方法的可实施性,以此提高部件振型图的准确性。

附图说明

[0030]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以

根据这些附图获得其他的附图。

[0031]

图1是本发明的基于有限参考点的结构部件全息振型测试方法的步骤流程图。

[0032]

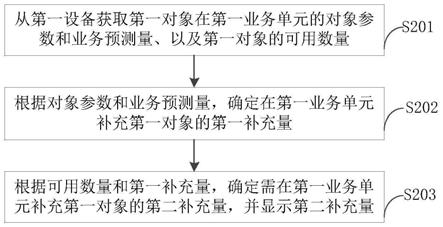

图2是本发明的获取频响函数数据和绘制结构部件全息振型的步骤流程图。

[0033]

图3是本发明的获取频响函数数据的步骤流程图。

[0034]

图4是本发明的绘制结构部件全息振型的步骤流程图。

[0035]

图5是本发明的实施例1的步骤流程图。

[0036]

图6是本发明的实施例1的测点布置图。

[0037]

图7是本发明的实施例1的锤击实验获得的一组频响函数曲线。

[0038]

图8是本发明的实施例1的转速为1200r/min的全息振型图。

[0039]

图9是本发明的实施例1的转速为1600r/min的全息振型图。

[0040]

图10是本发明的实施例1的转速为1800r/min的全息振型图。

具体实施方式

[0041]

请参阅图1至图3,本发明提供了一种基于有限参考点的结构部件全息振型测试方法,包括如下步骤:

[0042]

s1:将部件上的测点分为观测点和参考点,参考点数量有限,其上布置振动传感器;

[0043]

s2:通过锤击试验获取频响函数数据;

[0044]

s3:根据频响函数数据构建识别矩阵,识别观测点和参考点之间的传递率系数;

[0045]

s4:根据参考点振动,计算观测点振动,绘制结构部件全息振型。

[0046]

首先将部件上的测点分为观测点和参考点,参考点为部件上实际安装的振动测点,数量有,观测点为虚拟测点,工作状态下观测点振动根据参考点振动来推算,其上布置振动传感器,再通过锤击试验获取频响函数数据,然后根据频响函数数据构建识别矩阵,识别观测点和参考点之间的传递率系数,最后根据参考点振动,计算观测点振动,绘制结构部件全息振型,通过不再把结构部件看作为刚体,比较真实、准确地反映运行工况下结构部件振型情况,且一次试验获得观测点振动和参考点振动之间的传递率系数后,后续只需要根据有限的参考点振动数据即可得出结构部件全息振型,特别适用于运行工况下结构部件的全息振型测试,本方法所用到的参考点数量较少,提高了方法的可实施性,以此提高部件振型图的准确性。

[0047]

其中,在通过锤击试验获取频响函数数据的步骤中,获取方法为:

[0048]

s21:在结构部件选定测点上进行锤击试验,获得一组激励力作用下观测点振动响应和参考点振动响应数据;

[0049]

s22:计算观测点振动和激励力之间的频响函数h1(ω),计算参考点振动和激励力之间的频响函数h2(ω);

[0050]

s23:选定分析频率ω,从频响函数中提取出与该频率对应的数值作为一组试验数据;

[0051]

s24:在不同的观测点和参考点上开展锤击试验,采用同样的方法,获取全部测点锤击试验数据,构建出识别矩阵。

[0052]

首先在结构部件选定测点上进行锤击试验,获得一组激励力作用下观测点振动响

应和参考点振动响应数据,再计算观测点振动和激励力之间的频响函数h1(ω),计算参考点振动和激励力之间的频响函数h2(ω),然后选定分析频率ω,从频响函数中提取出与该频率对应的数值作为一组试验数据,最后在不同的观测点和参考点上开展锤击试验,采用同样的方法,获取全部测点锤击试验数据,构建出识别矩阵。

[0053]

其中,在根据参考点振动,计算观测点振动,绘制结构部件全息振型的步骤中,绘制结构部件全息振型的过程为:

[0054]

s41:通过动力学计算或模态测试的方法,得到结构部件k阶振动模态;

[0055]

s42:根据动力学理论中模态叠加原理,运行状态下结构部件上各点振动是各阶模态振型的加权叠加。

[0056]

首先通过动力学计算或模态测试的方法,可以得到结构部件k阶振动模态,再根据动力学理论中模态叠加原理,运行状态下结构部件上各点振动是各阶模态振型的加权叠加。

[0057]

其中,在根据动力学理论中模态叠加原理,运行状态下结构部件上各点振动是各阶模态振型的加权叠加的步骤中:

[0058]

在表面布置k个振动测点,记为:x1,x2,

…

,x

k

,运行状态下结构部件上各点振动是各阶模态振型的加权叠加,表示为:

[0059][0060]

将[x1,x2,

…

,x

k

]分为2组,其中n个点为一组,n<k,记为参考点组y1,剩余k

‑

n个点为一组,记为观测点组y2,得到:

[0061][0062][0063]

得到传递率系数为:

[0064][0065]

其中,在构建出识别矩阵,识别传递率系数的步骤中,构建识别矩阵的公式为:

[0066][0067][0068]

其中,在根据频响函数数据构建识别矩阵,识别观测点和参考点之间的传递率系

数的步骤中,识别观测点和参考点之间的传递率系数的方法为:

[0069]

若试验工况数量<参考点数量时,识别矩阵无法求解;试验工况数量=参考点数量相等时,识别矩阵可以直接求解;试验工况数量>参考点数量时,识别矩阵可以采用最小二乘法求解。

[0070]

在识别传递率系数中,若试验工况数量<参考点数量时,识别矩阵无法求解;试验工况数量=参考点数量相等时,识别矩阵可以直接求解;试验工况数量>参考点数量时,识别矩阵可以采用最小二乘法求解。

[0071]

如实施例1,请参阅图4至图10,对实验台进行测试:

[0072]

s51:在试验件上选定a、b、c三个截面,每个截面布置5个测点,合计3截面

×

5点/截面=15个测点,实际测试时,测点布置和测点数可以根据对象实际情况选取;

[0073]

s52:选取a1、a3、c1和c3为参考点,其余11个点为测试点。参考点一般选在有代表性的截面和方向上。参考点布置可以根据对象实际情况选取,一般选取在结构部件振动比较大的部位。参考点数量需要大于分析频率范围内结构部件存在的模态数;

[0074]

s53:分别对15个点进行锤击试验,获取锤击激励下15个点的振动响应。激励力信号和振动响应信号接入动态信号分析仪,计算出频响函数;

[0075]

s54:指定分析频率,从频响函数中提取出和该频率点对应的频响函数值,构建出如识别矩阵的传递率识别方程;

[0076]

s55:由识别矩阵计算得到分析频率点处观测点振动和参考点振动之间的传递率系数;

[0077]

s56:运行工况下测试观测点振动信号,接入信号分析仪,对信号进行傅里叶变换。指定分析频率,得到观测点振动信号中和该频率点对应的谐波分量值;

[0078]

s57:由识别矩阵计算得到所有观测点的振动;

[0079]

s58:根据参考点振动和观测点振动绘制结构部件全息振型图。为了提高全息振型图的光滑性,对于观测点和参考点之间的其它点,可以用3次样条插值法计算得到对应的振动值,绘制相应的全息振型图。

[0080]

首先在试验件上选定a、b、c三个截面,每个截面布置5个测点,合计3截面

×

5点/截面=15个测点,实际测试时,测点布置和测点数可以根据对象实际情况选取,然后选取a1、a3、c1和c3为参考点,其余11个点为测试点。参考点一般选在有代表性的截面和方向上。参考点布置可以根据对象实际情况选取,一般选取在结构部件振动比较大的部位。参考点数量需要大于分析频率范围内结构部件存在的模态数,再分别对15个点进行锤击试验,获取锤击激励下15个点的振动响应。激励力信号和振动响应信号接入动态信号分析仪,计算出频响函数,然后指定分析频率,从频响函数中提取出和该频率点对应的频响函数值,构建出如识别矩阵的传递率识别方程,再由识别矩阵计算得到分析频率点处观测点振动和参考点振动之间的传递率系数,再运行工况下测试观测点振动信号,接入信号分析仪,对信号进行傅里叶变换。指定分析频率,得到观测点振动信号中和该频率点对应的谐波分量值,然后由识别矩阵计算得到所有观测点的振动,最后根据参考点振动和观测点振动绘制结构部件全息振型图。为了提高全息振型图的光滑性,对于观测点和参考点之间的其它点,可以用3次样条插值法计算得到对应的振动值,绘制相应的全息振型图给出了1200r/min、1600r/min和1800r/min下测试得到的全息振型图,a图和b图分别为3次样条插值前的全息振型图和经

过3次样条插值后得到的全息振型图。经过3次样条插值后的振型图更加连续、光滑。

[0081]

以上所揭露的仅为本发明一种较佳实施例而已,当然不能以此来限定本发明之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本发明权利要求所作的等同变化,仍属于发明所涵盖的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。