1.本发明属于复合材料立管制造领域,具体涉及一种复合材料立管缠绕工艺的参数设计方法。

背景技术:

2.复合材料立管是海洋油气开发的关键构件,对我国实现海洋强国战略目标有着重要的意义。随着海洋勘探深度的增加,对立管力学性能提出更高的要求,如何制造出性能更强、更稳定的制品已成为深海勘探亟待解决的问题。目前,针对复合材料立管制造的手段,主要以纤维缠绕成型技术为主,如何根据该成型技术制造出结构性能更好的复合材料立管仍面临诸多问题,尤其是复合材料立管受内压作用下,传统缠绕工艺下复合材料立管仍面临提前失效等困难,主要原因在于传统的复合材料立管受压后,传统工艺参数设置造成复合材料立管内表面应力大,外表面应力小,应力呈现不均匀状态,不能有效降低应力峰值,从而导致应力较大层容易首先失效。

3.目前,现有的文献多集中于优化缠绕角度、纤维体积含量、铺层厚度等对复合材料结构进行设计,使复合材料结构在外载荷作用下具有较好的性能,如专利106126773b、109543335b等;或者对缠绕的工艺参数进行处理设计,如111199125a,111931302a等。虽然这些专利从结构及工艺参数方面对缠绕结构进行了设计,但是针对残余应力对结构的影响考虑较少,更对残余应力对载荷作用下的复合材料立管应力设计更涉及较少,缺乏对复合材料结构工况与工艺的综合考虑。

技术实现要素:

4.发明目的:为了克服现有技术中存在的不足,提供一种复合材料立管缠绕工艺的参数设计方法,其提出了结合复合材料立管载荷工况及成型残余应力影响下缠绕工艺设计方法,提高了复合材料立管受压时结构应力的均匀性,降低应力峰值,提高了首层的强度。

5.技术方案:为实现上述目的,本发明提供一种复合材料立管缠绕工艺的参数设计方法,包括如下步骤:

6.s1:通过初步设置好的复合材料立管缠绕工艺参数,制备复合材料缠绕立管;

7.s2:切制复合材料立管,采用实验法针对复合材料立管进行残余应力检测,并利用虚拟样本生成技术构建大样本数据;

8.s3:基于大样本数据,构建残余应力模型;

9.s4:根据构建好的残余应力模型以及基于层合板理论的复合材料立管应力模型,构建复合材料立管总应力模型;

10.s5:根据复合材料立管总应力模型,利用寻优算法,在缠绕工艺参数域内获取满足复合材料性能要求的工艺参数。

11.进一步地,所述步骤s1中复合材料缠绕立管包括金属内衬和复合材料缠绕层,金属内衬采用铝合金材料,复合材料缠绕立管的制备方法为:

12.a1:首先对金属内衬进行机械加工处理,并对金属内衬表面进行喷砂处理,再进行水洗去除杂质并完全烘干;其次,对烘干后的金属内衬表面进行二次酸洗处理,酸洗后经水洗并烘干处理;最后,在金属内衬表面涂覆热固性粘结剂;

13.a2:利用复合材料缠绕机,缠绕形式采用干法/湿法缠绕,对预制的预浸料丝束施加缠绕张力f、缠绕温度t,并采用螺旋缠绕使复合材料立管具有正交对称结构形式,缠绕完成后形成复合材料缠绕层,复合材料立管经过固化炉或热压罐固化,并经过特定的固化时间t,使复合材料立管完全固化得到复合材料缠绕立管。

14.进一步地,所述步骤a2中复合材料缠绕层采用热固性环氧树脂,纤维为单向碳纤维。

15.进一步地,所述步骤s2中残余应力检测的方法为:

16.针对完全固化后的复合材料立管,采用超声应力仪对复合材料缠绕层内部的应力进行检测,获得复合材料的环向应力分布数据点,由于缠绕制品一般的残余应力在中性面两边呈现拉压状态,分布曲线呈现连续线性或者二次变化形式,所以采用如下多项式对应力分布进行拟合:

17.σ=a bx cx2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

18.其中,x为缠绕层对应的相对内衬外表面的距离;a、b及c为待确定的系数;

19.通过数据拟合获得待定系数a,b,c,即确定了对应缠绕工艺参数(f,t,t)下的环向应力分布函数。

20.进一步地,所述步骤s2中为减小实验成本,基于小样本实验,采用虚拟样本生成技术实现大样本生成,具体的方法为:

21.b1:将缠绕张力f,缠绕温度t及固化时间t实验变量作为输入,将拟合残余应力的待定系数a,b,c作为输出;基于实验获得的小样本,估计出6组变量的样本域,并获得样本分布为mf,

[0022][0023]

其中,

[0024][0025][0026]

iqr=q3‑

q1[0027]

其中,q3与q1为输入变量的范围,min及max为最小与最大观测值,me为中心位置;

[0028]

b2:计算趋势相似性,计算方法如下:

[0029]

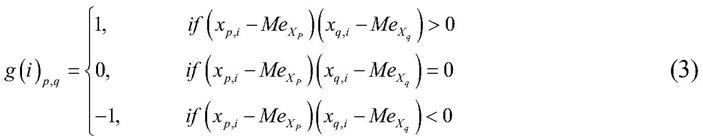

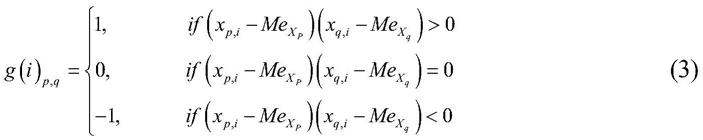

选取两个参数xp和xq进行计算,其中xp为输入变量,xq为任意参数,xp和xq之间第i个观测值的趋势评估函数g(i)p,q为:

[0030][0031]

xp和xq之间的相似度计算为所有可用观测值的平均值:

[0032][0033]

b3:根据步骤b2获得的值g(i)p,q,预测一个区间以产生一个合适的虚拟值:

[0034]

首先随机选取ν

xp

的值,然后产生v

xq

,从u(l

xp

,u

xp

)中随机选择一个临时值(tv),并计算mf

x

p(tv),随后从u(0,1)中选择一个随机种子(rs)评估tv是否可以保留为合适的虚拟值ν

xp

;其次,计算rs的累积分布函数值f(rs)的累积概率,当rs小于mf

xp

(tv)时,tv将可以保留为v

xp

,否则,tv将被丢弃,具体为:

[0035][0036]

可产生的预测区间为:

[0037][0038][0039]

其中,变量偏置为

[0040]

θ

p,q

=

‑

0.8

×

|s

p,q

| 0.9

[0041]

b4:将获得区间临界值带入如下公式(8),获得v

xp

对应的虚拟样本v

xq

,

[0042][0043]

进一步地,所述步骤s3中残余应力模型的构建方法为:基于虚拟样本及实验获得的样本数据,采用深度神经网络算法构建缠绕张力f,缠绕温度t,固化时间t,与输出变量a,b,c的黑箱模型;其中,对获取的大样本数据采用归一化处理,减小参数量级差异带来的误差;继而采用深度神经网络算法对样本进行训练,训练合格后,则获得缠绕工艺参数与残余应力多项式系数间的系数,则进一步采用环向应力公式(1)获得应力分布函数σ1(f,t,t,x)。

[0044]

进一步地,所述步骤s4中基于层合板理论的复合材料立管应力模型对复合材料立管进行变形分析,复合材料立管应力模型的构建方法为:

[0045]

首先,基于复合材料经典层合板理论,获得复合材料立管在偏轴坐标系下(圆柱坐标系)的位移通解形式为,

[0046][0047]

其中,u

r

为径向位移,k表示层数位置,r表示径向位置,ε0为轴向应变对应的常数,

γ0代表单位长度的扭转,a

(k)

与b

(k)

为待定未知系数;

[0048][0049][0050][0051]

其次,根据复合材料单向材料在正轴与偏轴间的转换关系:

[0052][0053]

其中,[t

σ

]

(k)

与[t

ε

]

(k)

代表刚度转换矩阵,[c]

(k)

是正轴刚度;

[0054]

以及边界条件:

[0055]

内外表面应力条件:

[0056][0057]

其中,p0为内表面作用的压力,σ表示应力,r表示径向方向,r0表示第一层内表面,r

n

表示第n层外表面;

[0058]

内部各层位移及应力连续条件:

[0059][0060]

力及力矩平衡条件:

[0061][0062]

其中,f表示轴向力,m表示弯矩。

[0063]

进一步地,所述步骤s4中复合材料立管总应力模型的构建方法为:

[0064]

通过matlab等数值计算软件求解复合材料立管应力模型中所有方程组成的方程组,即可获得位移公式对应的各层系数a,b等,继而根据位移应力关系式,获得主应力方向上的复合材料立管各层的环向应力分布σ2(x);

[0065]

复合材料立管总应力模型表示为:

[0066]

σ=σ1(f,t,t,x) σ2(x)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(14)

[0067]

其中,σ为考虑残余应力下的复合材料立管环向应力。

[0068]

进一步地,所述步骤s5中满足复合材料性能要求的工艺参数的获取方法为:

[0069]

c1:设置寻优算法初始值,包括粒子群进化次数、粒子初始更新速度、学习因子、种群规模;

[0070]

c2:以获得的环向残余应力延深度方向的波动值为适度函数,具体波动值计算公式如下:

[0071][0072]

c3:通过寻优算法进行交叉、变异处理,不断循环,最终获取波动值为最小值时的缠绕张力、缠绕温度及固化时间。

[0073]

有益效果:本发明与现有技术相比,将残余应力与复合材料立管作用载荷工况结合,实现了对于缠绕工艺参数的有效设计和优化,具备了如下优点:

[0074]

1、本发明通过采用虚拟样本生成技术实现大样本生成,为基于深度神经网络算法的残余应力分布模型建立提供大样本数据,使模型在保障高精度的同时,大幅降低实验建模的生产成本。

[0075]

2、通过本发明的缠绕工艺设计,不但解决了特殊工况下的缠绕工艺参数设计问题,而且提高了复合材料立管受压时结构应力的均匀性,有效降低了复合材料立管的环向应力,有效降低立管受压时,延厚度方向应力的最大峰值,提高了复合材料立管首层强度,解决了复合材料立管首层容易首先失效的问题,提升了复合材料立管的质量,保证了复合材料立管的持续使用效果。

附图说明

[0076]

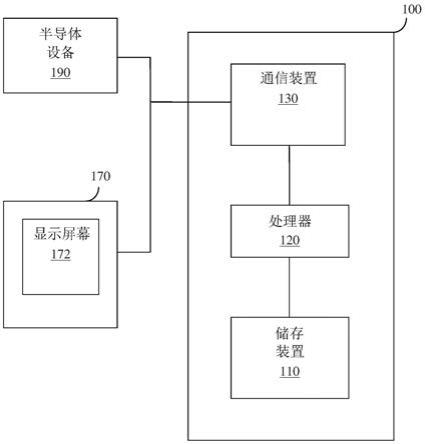

图1是本发明的复合材料立管缠绕工艺参数设计流程图;

[0077]

图2是本发明的复合材料立管结构图。

具体实施方式

[0078]

下面结合附图和具体实施例,进一步阐明本发明,应理解这些实施例仅用于说明本发明而不用于限制本发明的范围,在阅读了本发明之后,本领域技术人员对本发明的各种等价形式的修改均落于本技术所附权利要求所限定的范围。

[0079]

如图1所示,本发明提供一种复合材料缠绕立管,其包括金属内衬结构与复合材料缠绕层,金属内衬结构厚度t1为1

‑

4mm,缠绕层厚度t2为2

‑

6mm,缠绕总层数控制在8

‑

30层之间,可以根据需求对复合材料缠绕立管进行选择。

[0080]

本实施例中采用正交缠绕的工艺方式,将复合材料缠绕层缠绕在金属内衬结构上,由此制备复合材料缠绕立管,金属内衬采用铝合金6061材料,复合材料缠绕层采用热固性环氧树脂y69,纤维为单向t700碳纤维。

[0081]

在正式批量生产该复合材料缠绕立管前,需要对缠绕工艺的参数进行设计,本实施例中提供一种复合材料立管缠绕工艺的参数设计方法,参照图2,其具体包括如下步骤:

[0082]

s1:通过初步设置好的复合材料立管缠绕工艺参数,制备复合材料缠绕立管;

[0083]

a1:首先对金属内衬圆筒进行机械加工处理,并对金属内衬表面进行喷砂处理,再进行水洗去除杂质并完全烘干;其次,对烘干后的金属内衬表面进行二次酸洗处理,酸洗后经水洗并烘干处理;最后,在金属内衬表面涂覆热固性粘结剂af555;

[0084]

a2:利用复合材料缠绕机,缠绕形式采用干法/湿法缠绕,对预制的预浸料丝束施加缠绕张力f、缠绕温度t,并采用螺旋缠绕使复合材料立管具有正交对称结构形式,缠绕完成后形成复合材料缠绕层,复合材料立管再经固化炉固化,第二阶梯固化温度为178℃,经过特定的固化时间t,使复合材料立管完全固化。

[0085]

s2:切制复合材料立管,采用实验法针对复合材料立管进行残余应力检测,并利用虚拟样本生成技术构建大样本数据:

[0086]

针对完全固化后的复合材料立管,采用超声应力仪对复合材料缠绕层内部的应力进行检测,获得复合材料的环向应力分布数据点,由于缠绕制品一般的残余应力在中性面两边呈现拉压状态,分布曲线呈现连续线性或者二次变化形式,所以采用如下多项式对应力分布进行拟合:

[0087]

σ=a bx cx2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

[0088]

其中,x为缠绕层对应的相对内衬外表面的距离;a、b及c为待确定的系数;

[0089]

本实施案例中的实验样本基础数据采用三因素三水平的正交实验,共九组实验,选取缠绕立管长度为600mm,内衬外径50mm,壁厚2mm,其中缠绕张力的取值为5n,15n,25n;缠绕温度为40℃,65℃,90摄氏度;固化时间为1小时,1.5小时,2小时,缠绕角度为[

±

15/

±

30/

±

55/

±

30/

±

15]。

[0090]

通过数据拟合获得待定系数a,b,c,即确定了对应缠绕工艺参数(f,t,t)下的环向应力分布函数。

[0091]

为了减少实验成本,基于小样本实验,采用虚拟样本生成技术实现大样本生成,具体的方法为:

[0092]

b1:将缠绕张力f,缠绕温度t及固化时间t实验变量作为输入,将拟合残余应力的待定系数a,b,c作为输出;基于实验获得的小样本,估计出6组变量的样本域,并获得样本分布为mf,

[0093][0094]

其中,

[0095][0096][0097]

iqr=q3‑

q1[0098]

其中,q3与q1为输入变量的范围,min及max为最小与最大观测值,me为中心位置;

[0099]

b2:计算趋势相似性,计算方法如下:

[0100]

选取两个参数xp和xq进行计算,其中xp为输入变量,xq为任意参数,xp和xq之间第i个观测值的趋势评估函数g(i)p,q为:

[0101][0102]

xp和xq之间的相似度计算为所有可用观测值的平均值:

[0103][0104]

b3:根据步骤b2获得的值g(i)p,q,预测一个区间以产生一个合适的虚拟值:

[0105]

首先随机选取ν

xp

的值,然后产生v

xq

,从u(l

xp

,u

xp

)中随机选择一个临时值(tv),并计算mf

x

p(tv),随后从u(0,1)中选择一个随机种子(rs)评估tv是否可以保留为合适的虚拟值ν

xp

;其次,计算rs的累积分布函数值f(rs)的累积概率,当rs小于mf

xp

(tv)时,tv将可以保留为v

xp

,否则,tv将被丢弃,具体为:

[0106][0107]

可产生的预测区间为:

[0108][0109][0110]

其中,变量偏置为

[0111]

θ

p,q

=

‑

0.8

×

|s

p,q

| 0.9

[0112]

b4:将获得区间临界值带入如下公式(8),获得v

xp

对应的虚拟样本v

xq

,

[0113][0114]

s3:基于大样本数据,构建残余应力模型:

[0115]

基于虚拟样本及实验获得的样本数据,采用深度神经网络算法构建缠绕张力f,缠绕温度t,固化时间t,与输出变量a,b,c的黑箱模型;其中,对获取的大样本数据采用归一化处理,减小参数量级差异带来的误差;继而采用深度神经网络算法对样本进行训练,本实施例中,连接输入层的隐含层权值w1为10

×

3更新矩阵,与输出层连接的隐含层权值矩阵w5为3

×

10更新矩阵,且中间隐含层总共为5层形式;训练合格后,则获得缠绕工艺参数与残余应力多项式系数间的系数,则进一步采用环向应力公式(1)获得应力分布函数σ1(f,t,t,x)。

[0116]

s4:根据构建好的残余应力模型以及基于层合板理论的复合材料立管应力模型,构建复合材料立管总应力模型:

[0117]

首先,基于复合材料经典层合板理论,获得复合材料立管在偏轴坐标系下(圆柱坐标系)的位移通解形式为,

[0118][0119]

其中,u

r

为径向位移,k表示层数位置,r表示径向位置,ε0为轴向应变对应的常数,γ0代表单位长度的扭转,a

(k)

与b

(k)

为待定未知系数;

[0120]

[0121][0122][0123]

其次,根据复合材料单向材料在正轴与偏轴间的转换关系:

[0124][0125]

其中,[t

σ

]

(k)

与[t

ε

]

(k)

代表刚度转换矩阵,[c]

(k)

是正轴刚度;

[0126]

以及边界条件:

[0127]

内外表面应力条件:

[0128][0129]

其中,p0为内表面作用的压力,σ表示应力,r表示径向方向,r0表示第一层内表面,r

n

表示第n层外表面;

[0130]

内部各层位移及应力连续条件:

[0131][0132]

力及力矩平衡条件:

[0133][0134][0135]

其中,f表示轴向力,m表示弯矩。

[0136]

通过matlab等数值计算软件求解上述复合材料立管应力模型中所有方程组成的方程组,获得位移公式对应的各层系数a,b等,继而根据位移应力关系式,获得主应力方向上的复合材料立管各层的环向应力分布σ2(x);

[0137]

复合材料立管总应力模型表示为:

[0138]

σ=σ1(f,t,t,x) σ2(x)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(14)

[0139]

其中,σ为考虑残余应力下的复合材料立管环向应力。

[0140]

s5:根据复合材料立管总应力模型,利用寻优算法,在缠绕工艺参数域内获取满足复合材料性能要求的工艺参数:

[0141]

c1:采用粒子群遗传算法,通过设置算法初始值,包括粒子群进化次数maxgen=300、初始更新速度vmax=1,vmin=

‑

1、学习因子c1=c2=1.6、种群规模sizepop=100

[0142]

c2:以获得的环向残余应力延深度方向的波动值为适度函数,具体波动值计算公式如下:

[0143][0144]

c3:通过粒子群遗传算法进行交叉、变异处理,不断循环,最终获取波动值为最小

值时的缠绕张力、缠绕温度及固化时间。

[0145]

本实施例中,通过在matlab中编写粒子群遗传算法主程序,并以适度函数fitness调用复合材料立管应力波动函数;同时,在应力波动函数中,分别调用层合板理论建立的应力模型及二次函数拟合的残余应力分布子函数;其中,残余应力分布函数模型则调用深度神经网络法建立的黑箱模型,获得粒子群遗传算法主程序rand后的缠绕工艺参数对应的残余应力。通过上述算法的不断循环,更新迭代,最终获得满足适度函数最小的缠绕工艺参数,具体设计的缠绕工艺参数为缠绕张力12n,缠绕温度82.5℃,固化时间为1.5小时。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。