1.本发明涉及船的领域,该船的推进发动机供应有天然气,并且还用于容纳或运输液化天然气。

背景技术:

2.因此,这种船通常包括装有液态天然气的罐。天然气在低于

‑

163℃的温度和大气压时是液态的。这些罐从未完美隔热,因此其中的天然气至少会部分蒸发。因此,这些罐既包含液态天然气,也包含气态天然气。这种气态天然气形成蒸汽空间,为了不损坏罐,必须控制蒸汽空间的压力。与此同时,容纳在这些罐中的天然气被用来供应推进船的发动机等。

3.用于控制这些罐中的压力的系统已经存在,但是并不完全令人满意。特别已知的是这样的系统,其中,气态天然气从蒸汽空间中取出并用于特别供应推进船的发动机。这样的系统因此依赖于这些推进发动机的消耗,并且当例如船停止并且这些发动机消耗的气态天然气为零或几乎为零时,压力控制系统变得无效。

4.本发明通过提出一种用于控制罐中压力的系统而落在这种背景下,该系统使得可以同时调节蒸汽空间中的压力和有效管理推进发动机的供应。

技术实现要素:

5.因此,本发明的一个主题涉及一种用于控制船所装备的罐中的压力的压力控制系统,该罐被构造成容纳液态气体货物,并且该压力控制系统包括:

6.‑

至少一个冷生产单元,包括至少一个第一热交换器和至少一个第二热交换器,所述至少一个第一热交换器被构造为蒸发由所述第一热交换器接收的液态气体,所述至少一个第二热交换器被构造为冷却所述气体并调节所述罐中的压力,所述第一热交换器被构造为向消耗气体的设备供应蒸发的气体;

7.‑

至少一个冷凝单元,用于冷凝由第一热交换器蒸发的气体,并且该冷凝单元包括至少一个热交换器,该热交换器被构造为在由第一热交换器蒸发的气体的部分和以液态从罐中取出的气体之间提供热交换。

8.根据本发明,罐是用于储存和运输液态气体的罐。罐是液态气体的罐,液态气体是气体消耗器的燃料。

9.根据本发明,根据本发明的用于控制蒸汽空间中的压力的系统包括至少两种不同的操作模式。

10.在第一操作模式中,由第二热交换器冷却的气体以气态从蒸汽空间中取出,也就是说从罐的其中气体处于气态形式的部分取出。当它通过第二热交换器时,呈气态的该气体被冷却,从而以液态或者至少以两相状态重新注入罐的底部,也就是说,罐的其中天然气以液态存在的部分。根据该第一操作模式,蒸汽空间中的压力降低因此通过直接从蒸汽空间中取出气体来执行。

11.在第二操作模式中,由第二热交换器冷却的气体以液态从罐中取出,然后被喷射

到蒸汽空间中。有利的是,这种冷却的液态天然气的喷射使得能够冷却蒸汽空间,从而导致位于其中的一部分气体冷凝,并因此下降到罐的底部,同时降低蒸汽空间的压力。

12.根据这些操作模式中的任何一种,由第一热交换器蒸发的气体使得可以供应消耗蒸发气体的至少一个设备。例如,它可以是推进船只的发动机或用于发电机的热力发动机。根据本发明的一个示例性应用,在罐中运输并用于供应船的各种发动机的气体是天然气,也就是说甲烷含量大于80%的气体。

13.当由第一热交换器蒸发的气体量大于消耗蒸发气体的所述至少一个设备所需的蒸发气体量时,由第一热交换器蒸发的气体的一部分被引导至冷凝单元,在冷凝单元中,气体通过与以液态从罐中取出的气体进行热交换而被冷凝。换句话说,由第一热交换器蒸发的气体向以液态取出的气体释放热量,并被输送到热交换器,使得以液态取出的气体被加热,而由第一热交换器蒸发的气体被冷却,再次变成液体,从而能够被重新注入罐中,而不会增加蒸汽空间的压力。例如,热交换器可以包括至少一个第一通道和至少一个第二通道,在第一通道中,由第一热交换器蒸发的天然气流体,在第二通道中,从罐中以液态取出的气体流通,热交换器被构造为提供在第一通道中流通的蒸发的天然气和在第二通道中流通的液态天然气之间的热交换。

14.根据本发明,更具体地,根据压力控制系统的第二操作模式,罐包括连接到第二热交换器的输出端的喷杆。更具体地,该喷杆布置在蒸汽空间中。

15.根据刚刚描述的任何一种操作模式,根据本发明的压力控制系统包括至少一个导管,该导管从第二热交换器的输出端延伸到罐的内部。因此,该导管可以将由第二热交换器冷却的气体重新注入罐中,也就是说,该冷却的气体与罐中已经存在的液态气体混合。根据一个示例,导管可以出现在罐的底部附近,或者在液态气体的高度中心,或者甚至接近货物的液体/气体极限,但是仍然出现在液体部分。

16.根据本发明的压力控制系统的第一操作模式,输送到第二热交换器的输入端的气体由压缩装置从蒸汽空间中取出。例如,该压缩装置可以是压缩机,其被构造为将以气态取出的气体的压力增加到最大6bar的压力。

17.根据本发明,压力控制系统包括布置在热交换器的输出端和罐的底部之间的至少一个通路。应当理解,该通路使得可以将由热交换器冷凝的气体重新注入罐的底部,也就是说,该至少一个通路与热交换器的第一通道流体连接。

18.有利的是,被热交换器加热的气体和被热交换器冷却的蒸发的气体在被分配到罐的底部之前被混合。换句话说,在热交换器的另一个输出端和用于将由热交换器冷凝的气体在罐的底部被重新注入的通路之间设置了附加通路。因此,该附加通路在一侧与热交换器的第二通道流体连接,在另一侧与通路流体连接,该通路本身与该热交换器的第一通道流体连接。然后可以理解,该通路使得可以同时将由热交换器冷凝的气体和由热交换器加热的液态气体引导到罐的底部。

19.根据本发明的特征,至少一个低压泵布置在第一热交换器的上游。例如,该低压泵被构造成将以液态取出的气体的压力增加到6bar至40bar的压力,有利地在6bar至17bar的范围内。

20.根据本发明的特征,至少一个高压泵布置在低压泵和第一热交换器的输入端之间。有利的是,这种高压泵的使用使得可以供应消耗高压蒸发气体的设备。例如,该高压泵

被构造为将蒸发气体的压力增加超过300bar。

21.根据本发明的第一实施例,第一热交换器包括第一通道和第二通道,第一通道由低压泵直接供应,第二通道由布置在低压泵和第一热交换器的输入端之间的高压泵供应。有利的是,第一热交换器的第一通道因此使得可以供应消耗处于低压的蒸发气体的第一设备,而第一热交换器的第二通道则使得了可以供应消耗处于高压的蒸发气体的第二设备。可选地,第一热交换器的每个通道可以由特定于它的低压泵供应。应当理解,这仅仅是一个示例性实施例,并且在不脱离本发明的范围的情况下,第一热交换器也可以仅供应消耗处于低压的蒸发气体的设备。在后一种情况下,第二通道没有高压泵。

22.根据本发明的第二实施例,第一热交换器构造成供应消耗气体的两个设备,至少一个膨胀构件布置在第一热交换器和消耗蒸发气体的设备之一之间。换句话说,可以理解,在第一热交换器的输出端,形成两个分支:第一分支,支撑所述至少一个膨胀构件,使得可以供应消耗蒸发气体的第一设备;和第二分支,没有所述至少一个膨胀构件,使得可以供应消耗蒸发气体的第二设备,消耗蒸发气体的第一和第二设备通过它们被供应的蒸发气体的压力而彼此区分。因此,第一分支使得可以供应消耗处于电压的蒸发气体的设备,而第二分支使得可以供应消耗处于高压的蒸发气体的设备。同样,这仅仅是一个示例性实施例,并且第一热交换器也可以仅供应消耗处于低压的蒸发气体的设备,而不脱离本发明的范围。在后一种情况下,第一个分支没有膨胀构件。

23.根据本发明的特征,冷生产单元包括制冷剂回路,在该制冷剂回路上布置有用于压缩制冷剂的至少一个压缩构件、至少第一热交换器、至少一个膨胀装置和至少第二热交换器。因此,应当理解,第一热交换器被构造为提供从罐中取出的液态气体和制冷剂之间的热交换,而第二热交换器本身被构造为提供从罐中取出的液态气体或从蒸汽空间中取出的气态气体和制冷剂之间的热交换。例如,制冷剂包括氮。

24.有利的是,冷生产单元因此使得可以通过第二热交换器提供的热交换产冷,同时通过第一热交换器提供的热交换产热。有利的是,冷产物用于降低蒸汽空间的压力,而热产物使得可以蒸发气体,从而供应船上消耗气体的设备,例如推进发动机。

25.根据本发明的第三实施例,第一热交换器被构造为供应消耗低压蒸发气体的第一设备,控制系统包括至少一个第三热交换器,该第三热交换器被构造为供应消耗高压蒸发气体的第二设备,至少一个高压泵被布置在低压泵和该第三热交换器的输入端之间,该第三热交换器被构造为提供从罐中以液态获取的气体和被压缩构件压缩的制冷剂之间的热交换。

26.根据本发明第三实施例的特征,离开第三热交换器的制冷剂被送入第一热交换器。有利的是,离开第三热交换器的制冷剂和在第一热交换器中流体的制冷剂因此在混合时具有相等或基本相等的温度。

27.根据本发明的第四实施例,至少一个内部热交换器布置在制冷剂回路上,该内部热交换器包括至少一个第一通道和至少一个第二通道,由压缩构件压缩的制冷剂在第一通道中流通,由膨胀装置膨胀的制冷剂在第二通道中流通。

28.根据该第四实施例的特征,第一热交换器布置在制冷剂回路上,在压缩构件和内部热交换器之间,而第二热交换器本身则布置在制冷剂回路上,在膨胀装置和内部热交换器之间。

29.本发明还涉及一种用于运输液化气体的船,包括至少一个气体货物罐、消耗蒸发气体的至少一个设备和至少一个根据本发明的用于控制罐中压力的系统。

30.本发明还涉及一种用于管理船所装备的罐中的压力的方法,该方法根据本发明的压力控制系统的第二操作模式实施压力控制系统,并且该方法至少包括以下步骤:

31.‑

从罐中取出液态气体;

32.‑

通过在第一热交换器中与制冷剂进行热交换,蒸发从罐中取出的液态气体的第一部分,以供应消耗蒸发气体的至少一个设备;

33.‑

通过在第二热交换器中与制冷剂进行热交换,冷却从罐中取出的液态气体的第二部分,并将该冷却气体的至少一部分喷射到蒸汽空间中。

34.如前所述,将冷却的气体喷入蒸汽空间可以降低其温度,从而导致蒸汽空间中存在的气体冷凝,并因此降低该蒸汽空间的压力。

35.本发明还涉及一种用于管理船所装备的罐中的压力的方法,该方法根据本发明的压力控制系统的第一操作模式实施压力控制系统,并且该方法至少包括以下步骤:

36.‑

分别从罐和蒸汽空间取出液态气体和气态气体;

37.‑

通过在第一热交换器中与制冷剂进行热交换,蒸发从罐中取出的液态气体,以供应消耗蒸发气体的至少一个设备;

38.‑

通过在第二热交换器中与制冷剂进行热交换,冷凝从罐中取出的气态气体,并将该冷凝气体注入罐的底部。

39.根据上述第一或第二操作模式中的任一种,取出气体的步骤可以在以下步骤之前:

40.‑

测量罐的蒸汽空间的压力,将测量的压力值与参考值进行比较,并确定在测量的压力值低于或等于参考值时要从罐中取出的液态和/或气态气体量;

41.‑

确定消耗蒸发气体的所述至少一个设备的蒸发气体需求。

42.根据本发明,如果在测量的压力值低于或等于参考值时,要取出的液态和/或气态气体量大于消耗蒸发气体的所述至少一个设备所需的蒸发气体量,则由第一热交换器蒸发的气体的第一部分供应消耗蒸发气体的该至少一个设备,由第一热交换器蒸发的气体的第二部分在热交换器中通过与从罐中取出的液态气体的热交换而冷凝,并且如此冷却的蒸发气体的第二部分在被重新注入罐的底部之前与通过经过热交换器而被加热的所取出的液态气体混合。

43.本发明还包括一种用于装载或卸载液态气体的系统,该系统包括至少一个陆上装置和至少一个根据本发明的用于运输液态气体的船。

44.本发明最后涉及一种用于从根据本发明的运输气体的船装载或卸载液态气体的方法。

附图说明

45.一方面通过阅读以下描述,另一方面通过参考附图以指示性和非限制性的方式给出的几个示例性实施例,本发明的其他特征、细节和优点将更加清楚地显现,在附图中:

46.图1示意性地示出了根据本发明的第一实施例和第一操作模式的用于控制液化气罐中压力的系统;

47.图2示意性地示出了根据本发明第一实施例和第一操作模式的用于控制液化气罐中压力的系统;

48.图3示意性地示出了根据本发明第一实施例和第二操作模式的用于控制液化气罐中压力的系统;

49.图4示意性地示出了根据本发明第二实施例和第一操作模式的用于控制液化气罐中压力的系统;

50.图5示意性地示出了根据本发明第二实施例和第二操作模式的用于控制液化气罐中压力的系统;

51.图6示意性地示出了根据第三实施例和根据第二操作模式的变型的用于控制液体气罐中的压力的系统;

52.图7示意性地示出了根据第四实施例和根据第二操作模式的用于控制液化气罐中压力的系统;

53.图8是甲烷油轮罐和用于装载和/或卸载该罐的码头的剖视示意图。

具体实施方式

54.本发明的特征、替代方案和各种实施例可以以各种组合彼此关联,只要它们不是不兼容或相互排斥的即可。特别地可以设想本发明的替代形式,其仅包括以下所描述特征的选集,而没有所描述的其他特征,如果特征的所述选集足以赋予本发明技术优势或使本发明与现有技术区分开。

55.在下文的描述中,术语“上游”和“下游”根据天然气或制冷剂通过相关元件的流通方向来理解。实线代表制冷剂或天然气在其中流通的回路导管,而虚线代表流体不在其中流通的回路导管。最后,最细的线代表制冷剂在其中流通的回路导管,而最粗的线代表天然气在其中流通的回路导管,无论天然气是气态、液态还是两相形式。

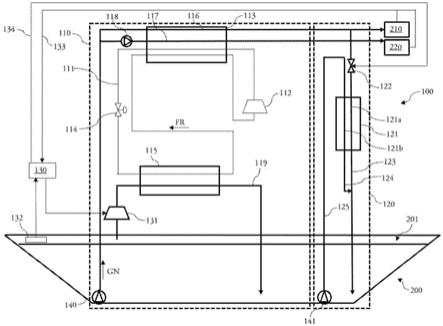

56.图1至5示出了根据本发明的用于控制气体罐200中的压力的控制系统100的不同实施例和不同操作模式。首先将描述本发明的所有这些实施例和操作模式的共同特征。下面的描述给出了本发明的应用的具体例子,其中罐200包含天然气gn。应当理解,这仅仅是应用的一个例子,并且根据本发明的压力控制系统100可以与其他类型的气体一起使用,例如烃气体或氢气。

57.因此,根据本发明的控制系统100包括冷生产单元110、冷凝单元120和至少一个控制单元130,其中,控制单元130被构造成测量罐200的蒸汽空间201中的压力。“蒸汽空间”被理解为指罐200的这样的部分,其中天然气gn处于气态。罐200的其余部分中的天然气gn处于液态,并且蒸汽空间201中以气态存在的天然气gn的量取决于罐200中包含的该天然气gn的液体部分的蒸发水平。

58.如图1至5所示,冷生产单元110包括空调环路,也就是说制冷剂fr的回路111,在该回路上布置有至少一个压缩构件112、一个第一热交换器113、一个膨胀装置114和一个第二热交换器115。根据这里示出的实施例和/或操作模式中的任何一个,第一热交换器113被构造为提供制冷剂fr和从罐200中取出的液态天然气gn之间的热交换。因此,该第一热交换器113相对于制冷剂起冷凝器的作用,因为制冷剂将其热量传递给从罐200中取出的天然气gn,从而使其蒸发。

59.第二热交换器115则被构造成在分别从罐200或蒸汽空间201取出的液态天然气gn或气态天然气gn与制冷剂fr之间提供热交换,从而冷却天然气gn。换句话说,第二热交换器115相对于制冷剂表现为蒸发器,因为它冷却天然气gn,并且如果天然气处于气态则冷凝天然气gn。

60.当压力控制系统100运行时,制冷剂fr在从天然气gn中获得热量之后,以气态或两相状态离开第二热交换器115,然后到达第一热交换器113。制冷剂fr然后以气态离开第一热交换器113,然后到达压缩构件112,在其中其压力增加。制冷剂fr然后返回到第一热交换器113中,在第一热交换器113中,制冷剂fr显著地向输送到第一热交换器113的液态天然气gn释放热量。因此,制冷剂fr这次以液态离开第一热交换器113,它通过膨胀装置114,在膨胀装置114中它的压力被降低,并且它最终到达第二热交换器115,在第二热交换器115中它可以再次从在第二热交换器115中流通的气态或液态天然气gn中获取热量。

61.上述循环提供了制冷剂在第二热交换器115中通过之后直接在第一热交换器113中通过。换句话说,在制冷剂进入压缩装置112之前,在第一热交换器113中提供通道。

62.本发明还包括一种循环,其中离开第二热交换器115的制冷剂直接进入压缩装置112,而不经过第一热交换器113。

63.由第一热交换器113蒸发的天然气gn然后被引导到消耗蒸发的天然气的至少一个设备210、220。根据这里所示的示例,由第一热交换器113蒸发的天然气gn使得可以供应消耗蒸发气体的两个设备210、220。

64.如下文将更详细描述的,消耗蒸发气体的第一设备210被构造为由低压气体供应,也就是说压力在6bar至40bar的范围内,有利地在6bar和17bar的范围内,并且消耗蒸发气体的第二设备220被构造为由高压气体供应,也就是说压力至少为300bar。应当理解,这些仅仅是示例性实施例,在不脱离本发明的范围的情况下,可以使用消耗蒸发气体的其他类型的设备。例如,消耗蒸发天然气的单个设备可以通过第一热交换器被供应蒸发天然气,或者消耗蒸发天然气的两个设备可以消耗处于低压的蒸发天然气。

65.为了从罐200中取出液态天然气gn并将其输送至第一热交换器113,控制系统100包括至少一个低压泵140,也就是说,在该泵的输出端将液态天然气gn加压至6bar至40bar的压力,有利地为6bar至17bar。

66.第二热交换器115被构造为在分别从罐200或蒸汽空间201中取出的液态或气态天然气gn与制冷剂fr之间提供热交换。因此,如下文将更详细描述的,根据本发明的第一操作模式,输送到第二热交换器115的天然气gn以气态从蒸汽空间201中取出,并且根据本发明的第二操作模式,输送到第二热交换器115的天然气gn以液态从罐200中取出。

67.根据这些操作模式中的一种或另一种,天然气gn以低于该天然气gn进入第二热交换器115时的温度离开第二热交换器115。根据这里描述和示出的实施例或操作模式中的任何一个,导管119布置在第二热交换器115的输出端和罐200的内部之间,使得由第二热交换器115冷却的天然气gn被重新注入罐200中,并因此与已经存在于该罐200中的液态天然气gn混合。

68.如前所述,根据本发明的压力控制系统100包括控制单元130。该控制单元130被构造为测量蒸汽空间201中的压力,例如使用压力传感器132,以将如此测量的压力值与参考值进行比较,并确定要从罐200中取出的液态和/或气态天然气gn的量,以便使蒸汽空间201

中测得的压力值低于或等于参考值。

69.如示意性表示的,该控制单元130还从消耗蒸发天然气的设备210、220接收关于其蒸发天然气gn需求的信息133。

70.控制单元130被构造为当在蒸汽空间201中测量的压力值高于参考值或者消耗蒸发天然气的设备210、220中的至少一个对蒸发天然气gn具有非零需求时,控制冷生产单元110的启动,而不管本发明的操作模式或实施例如何。

71.就冷凝单元120而言,其包括至少一个热交换器121,该热交换器121被构造为在由第一热交换器113蒸发的天然气gn的至少一部分和从罐200中以液态取出的天然气gn之间提供热交换。根据本发明,天然气gn以液态从罐200中取出,然后使用低压泵141输送到热交换器121。根据这里示出的例子,该低压泵141不同于冷生产单元110的低压泵140,该低压泵140使得可以将液态天然气gn输送到第一热交换器113,但是应当理解,这两个低压泵140、141可以是同一个低压泵,而不脱离本发明的范围。

72.因此可以理解,由低压泵141从罐200中取出的液态天然气gn通过线路125输送到热交换器121。一旦进入热交换器121,从罐200中取出的液态天然气gn吸收由第一热交换器113蒸发的天然气gn释放的卡路里。该热交换以这样的方式工作,即天然气gn以液态或两相状态离开热交换器121。根据所示的示例,该热交换器121包括至少一个第一通道121a和至少一个第二通道121b,由第一热交换器113蒸发的天然气gn在第一通道121a中流通,从罐200中以液态取出的天然气在第二通道121b中流通。

73.通路123也布置在热交换器121的输出端和罐底部200之间,允许适当冷凝的天然气gn返回到该罐200中。还将注意到,在热交换器121的另一个输出端和通道123之间还设置有附加通路124。因此,由热交换器121加热的天然气gn和由该热交换器121冷却的天然气gn被合并,并同时返回到罐200的底部。

74.如下文将更详细描述的,阀122布置在热交换器121的上游,以便引导或禁止由第一热交换器113蒸发的天然气gn到该热交换器121的流通。换句话说,该阀122布置在第一热交换器113和热交换器121之间,并且至少部分地控制冷凝单元120的操作。该阀122例如由控制单元130通过控制线路134驱动。因此,该控制单元130还被构造为确定消耗蒸发天然气的设备210、220的最小蒸发天然气gn需求和要从罐200中取出以恢复到所谓的参考压力的最小天然气gn量这两个值中的较大值。根据本发明,当在测量压力值低于或等于参考值的情况下要以液态和/或气态取出的天然气gn的量大于消耗蒸发天然气的设备210、220所需的蒸发天然气gn的量时,控制单元130打开阀122,以允许冷凝单元120冷凝过度蒸发的天然气gn,从而允许该冷凝的天然气gn返回到罐200中。另一方面,当消耗蒸发天然气的设备210、220所需的蒸发天然气gn的量低于要从罐200中取出以恢复到参考压力的天然气gn的量时,控制单元130关闭阀122,从而迫使由第一热交换器113蒸发的所有天然气gn到达消耗蒸发天然气的设备210、220。

75.图1至图3示意性地表示根据本发明第一实施例的用于控制天然气罐200中压力的控制系统100,图1和图2表示该控制系统100的第一操作模式,图3表示该控制系统100的第二操作模式。

76.根据该第一实施例,第一热交换器113包括至少两个通道116、117。该第一热交换器113的第一通道116被构造为供应消耗蒸发气体的第一设备210,该第二热交换器113的第

二通道117被构造为供应消耗蒸发气体的第二设备220。如前所述,根据本发明的示例性应用,消耗蒸发气体的第二设备220可以是消耗高压气体的设备。因此,根据这里示出的示例,高压泵118布置在第一热交换器113的第二通道117的上游,也就是说在低压泵140和第一热交换器113的输入端之间。换句话说,根据图1至3所示的例子,天然气gn以低于或等于40bar的压力离开第一热交换器113的第一通道116,有利的是以低于或等于17bar的压力,而天然气gn以高于或等于300bar的压力下离开该第一热交换器113的第二通道117。

77.应当理解,这仅仅是本发明应用的一个例子,并且第一热交换器113可以被构造为仅供应在消耗低压气体的设备,而不脱离本发明的范围,第二通道则没有高压泵。

78.图1和2示出了根据刚刚描述的第一实施例的压力控制系统100的第一操作模式。根据该第一操作模式,压缩装置131布置在第二热交换器115的上游,也就是说在蒸汽空间201和该第二热交换器115之间。该压缩装置131因此可以通过抽吸从蒸汽空间201中获取气态天然气gn,以将其输送到第二热交换器115。

79.因此,根据根据本发明第一实施例的压力控制系统100的第一操作模式,检测蒸汽空间201中的过高压力的控制单元130激活冷生产单元110和压缩装置131,以便通过取出存在于该蒸汽空间201中的气态天然气gn来降低该压力。该气态天然气gn然后到达第二热交换器115,在其中它向制冷剂fr释放热量,制冷剂fr也如前所述在该第二热交换器115中流通。因此,天然气gn从第二热交换器115以液态或两相状态重新出现,并通过上述导管119注入罐200的底部。

80.如前所述,由第一热交换器113蒸发的天然气gn被送到消耗气体的设备210、220。然后区分图1和图2中分别示出的两种情况。

81.在图1所示的第一种情况下,消耗蒸发气体的设备210、220的蒸发气体需求低于由第一热交换器113有效蒸发的天然气量,此外,由第一热交换器113有效蒸发的天然气量取决于如前所述的蒸汽空间201中的压力。在这种情况下,冷凝单元120的阀122打开,并且冷凝单元120的低压泵141启动,以便能够冷凝一部分蒸发的天然气,从而能够通过通路123将该冷凝的天然气返回到罐200中,如前所述。应当注意,根据第一实施例的压力控制系统100的冷凝单元120连接到第一热交换器113的第一通道116。换句话说,热交换器121被供处于低压的蒸发天然气gn。

82.在图2所示的第二种情况下,消耗蒸发气体的设备210、220的蒸发天然气消耗量大于或等于由第一热交换器113有效蒸发的气体量。因此,在第二种情况下,阀122关闭,冷凝单元120的低压泵141停止。换句话说,在第二种情况下,没有流体在冷凝单元120中流通。

83.图3示出了根据上述第一实施例的压力控制系统100的第二操作模式。根据该第二操作模式,输送到第二热交换器115的天然气gn由低压泵142以液态从罐200中取出。根据这里示出的例子,该低压泵142不同于冷生产单元110的低压泵140和冷凝单元120的低压泵141,但是应当理解,在不脱离本发明的范围的情况下,它也可以是同一个低压泵。

84.如前所述,液态天然气gn向在第二热交换器115中流通的制冷剂fr释放热量,使得天然气gn被该第二热交换器115冷却。布置在第二热交换器115的输出端和容纳液态天然气的罐200的内部之间的导管119具有在导管119和蒸汽空间201之间延伸的旁路150,也就是说,该旁路150的一端出现在蒸汽空间201中。如示意性示出的,旁路150的这一端承载着喷杆151。因此,被第二热交换器115冷却的天然气gn的至少一部分被喷射到蒸汽空间201中。

冷却的天然气gn到喷杆151的流通依赖于布置在导管119上、在旁路150的开始处的阀152(例如三通阀)。

85.然后可以理解,当控制单元130测量到相对于参考值过高的蒸汽空间201的压力时,其启动低压泵142,使得液态天然气gn由喷杆151喷射到蒸汽空间201中。这种喷射使得可以降低蒸汽空间201的温度,从而导致以气态存在于该蒸汽空间201中的一部分天然气gn冷凝,这使得可以将该蒸汽空间201的压力降低到低于参考值的值。

86.根据未示出的根据本发明的压力控制系统的第二操作模式的变型,喷杆可以由如文件fr3049331中所述的重力热交换器代替。该文件的关于重力热交换器的内容被并入以供参考。根据该变型,一方面,蒸汽空间中以气态存在的天然气然后被该重力热交换器抽吸,另一方面,被第二热交换器冷却的天然气加入该重力热交换器。由该重力热交换器抽吸的气态天然气因此被由第二热交换器冷却的天然气冷却,使得它在落入蒸汽空间之前冷凝,然后进入罐中,从而降低蒸汽空间的压力。

87.根据本发明第一实施例的压力控制系统的第二操作模式的冷凝单元的操作描述与刚刚参考第一操作模式描述的内容相同,并且参考图1和2给出的描述在细节上作必要修改后适用于第二操作模式。

88.图4和5示出了根据本发明第二实施例的压力控制系统100,这些图4和5分别示出了压力控制系统100的第一操作模式和该压力控制系统100的第二操作模式。

89.根据本发明第二实施例的压力控制系统100与根据第一实施例的压力控制系统100的不同之处在于,第一热交换器113不具有第一通道。因此,天然气gn由低压泵140以液态从罐200中取出,并且其压力在第一热交换器113的上游由高压泵118增加。然而,如前所述,由第一热交换器113蒸发的天然气gn必须能够同时供应消耗低压蒸发气体的第一设备210和消耗高压蒸发气体的第二设备220。

90.根据本发明的第二实施例,第一设备210和第二设备220然后由两个不同的分支211、221供应,这两个分支在第一热交换器113的下游分开。因此,第一分支211使得可以供应第一设备210,而第二分支221使得可以供应第二设备220。为了向第一设备210供应低压蒸发天然气,第一分支211承载膨胀构件212,该膨胀构件212使得能够降低蒸发天然气gn的压力,以使其达到与第一设备210的操作相适应的压力。

91.应当理解,这仅仅是一个示例性实施例,并且例如可以提供消耗蒸发气体的两个设备来消耗低压气体,在这种情况下,冷生产单元将没有高压泵。

92.以类似于已经描述的方式,当消耗蒸发气体的设备210、220没有消耗由第一热交换器113有效蒸发的所有天然气时,打开阀122,并且启动冷凝单元120的低压泵141,以允许剩余的蒸发气体冷凝,从而允许其返回到罐200中,而不增加蒸汽空间201的压力。如前所述,热交换器121还被供应处于低压的蒸发天然气gn。换句话说,冷凝单元120连接到膨胀构件212下游、也就是说在该膨胀构件212和第一设备210之间的第一分支211。

93.此外,图4中示出的压力控制系统100根据图3中描述和示出的第一操作模式操作,也就是说,第二热交换器115被供应有以气态取出的天然气gn。因此,参考图3给出的该第一操作模式的描述可以直接转用于图4所示的压力控制系统100。

94.图5示出了根据刚刚描述的第二实施例的压力控制系统100的第二操作模式。刚刚参照图4给出的对该第二实施例的描述在细节上作必要修改后适用于图5所示的压力控制

系统100。

95.压力控制系统100的第二操作模式的描述也已经在前面描述过,并且参考图3给出的关于该主题的描述在细节上作必要的修改后适用于图5。

96.图6示出了根据第三实施例以及根据第二操作模式的变型的压力控制系统100。

97.图6中所示的第二操作模式的变型与上述第二操作模式的区别在于,使得能够供应热交换器121的低压泵141也被构造为向第二热交换器115供应液态气体gn。因此,如图所示,附加线路126在线路125之间延伸,这使得可以将从罐200中取出的液态气体gn输送到冷凝单元120的热交换器121和第二热交换器115。该附加线路126包括由控制单元130驱动的至少一个阀127,该阀127被构造为采取至少一个打开位置和至少一个关闭位置,在打开位置,其允许气体gn在附加线路126中通过,在关闭位置,其禁止气体gn在附加线路126中通过。因此,根据第二操作模式的这种变型,当控制单元130测量到蒸汽空间201的压力相对于参考值过高时,它将该阀127设置在其打开位置,使得由低压泵141从罐中泵出的液态天然气gn——其也使得能够供应冷凝单元120——能够被喷杆151喷射到蒸汽空间201中。

98.应当理解,第二操作模式的这种变型可以应用于根据第二操作模式操作的上述示例性实施例中的任何一个,而不脱离本发明的范围。

99.此外,该图6示出了压力控制系统100的第三实施例。该第三操作模式与刚刚描述的第一实施例和第二实施例的不同之处在于,第一热交换器113没有其第二通道。因此,天然气gn由低压泵140以液态从罐200中取出,并到达第一热交换器113,而不经历任何其他压力变化。天然气gn以气态离开第一热交换器113,然后可以供应消耗低压蒸发气体的第一设备210。为了能够供应消耗高压蒸发气体的第二设备220,根据第三实施例的压力控制系统100包括第三热交换器160,该第三热交换器160被构造为提供从罐200中以液态取出的气体gn和在上述制冷剂fr回路111中流通的制冷剂fr之间的热交换,并且供应消耗气体的第二设备220。

100.因此,离开压缩构件112的制冷剂的第一部分fr1如前所述被引导至第一热交换器113,而离开该压缩构件112的制冷剂的第二部分fr2则被引导至第三热交换器160。换句话说,第三热交换器160包括至少一个第一通道161和至少一个第二通道162,来自罐200的液态天然气gn在第一通道161中流通,被压缩构件112压缩的制冷剂的第二部分fr2在第二通道162中流通。该第三热交换器160还被构造为向消耗气体的第二设备220供应气体,也就是说,在该第三热交换器的第一通道161中流通的气体gn必须以气态离开该第三热交换器——这是由于在该第三热交换器160内提供的与压缩制冷剂的第二部分fr2的热交换而被允许的——并且处于高压。为了允许消耗气体的第二设备220的这种供应,高压泵118布置在第三热交换器160的上游,更具体地,布置在该第三热交换器160的第一通道161的上游。换句话说,该高压泵118布置低压泵140与第三热交换器160的第一通道161之间,该低压泵140设置于罐200中并构造成从该罐200获取液态气体gn。

101.应当理解,由于天然气gn在到达第三热交换器160之前经历的压力增加,该气体gn的温度高于到达第一热交换器113的天然气gn的温度。换句话说,在第三热交换器160中流通的气体gn与制冷剂的第二部分fr2之间的温差低于在第一热交换器113中流通的气体gn与制冷剂的第一部分fr1之间的温差。其结果是离开第三热交换器160的制冷剂的第二部分fr2的温度高于离开第一热交换器113的制冷剂的第一部分fr1的温度。有利地,根据该第三

实施例,离开第三热交换器160的制冷剂的第二部分fr2在该第一热交换器113的输出端的上游重新整合到第一热交换器113中。更具体地,当制冷剂的第一部分fr1和第二部分fr2具有相似的温度时,这种重新整合使得重新可以混合这两个部分。制冷剂的第二部分fr2因此也将其热量的一部分释放给在第一热交换器113中流通的气体gn。

102.图7示出了根据第四实施例和第二操作模式的压力控制系统100。该第四实施例与上述实施例的不同之处在于,它仅允许供应消耗气体的第二设备220,也就是说,消耗高压气体的设备。换句话说,根据该第四实施例,第一热交换器113不具有其第一通道。该第一热交换器113更具体地被构造成在由低压泵140从罐200中以液态取出然后由高压泵118压缩的气体gn与由压缩构件112压缩的制冷剂fr之间提供热交换。更具体地,根据该第四实施例,在该第一热交换器113中流通的单一制冷剂被压缩构件112预先压缩。

103.该第四实施例也不同于先前描述的其他实施例,因为制冷剂fr回路111包括内部热交换器163,也就是说,被构造为在该制冷剂fr回路111的两个导管之间提供热交换的热交换器。如图所示,该内部热交换器163更具体地被构造成在由压缩构件112压缩的制冷剂fr和由膨胀装置114膨胀的制冷剂fr之间提供热交换。换句话说,该内部热交换器163包括至少一个第一通道164和至少一个第二通道165,被压缩构件112压缩的制冷剂fr在第一通道164中流通,被膨胀装置114膨胀并且通过第二热交换器115中提供的与从罐200中取出的液态气体gn的热交换而被部分加热的制冷剂fr在第二通道165中流通。

104.如上所述,当在测量压力值低于或等于参考值的情况下以液态和/或气态取出的天然气gn的量大于消耗蒸发天然气的设备210、220所需的蒸发天然气gn的量时,控制单元130打开阀122,以允许冷凝单元120冷凝过度蒸发的天然气gn,从而允许该冷凝的天然气gn返回到罐200中。另一方面,当消耗蒸发天然气的设备210、220所需的蒸发天然气gn的量小于要从罐200中取出以恢复到参考压力的天然气gn的量时,控制单元130关闭阀122,从而迫使由第一热交换器113蒸发的所有天然气gn到达消耗蒸发天然气的设备210、220。这些操作步骤比照适用于图4所示的第四实施例,除了阀122由膨胀装置122’代替,以便降低以高压离开第一热交换器113的蒸发气体gn的压力,也就是说,适于供应消耗气体的第二设备220的压力,然后将该蒸发气体送到冷凝单元120。

105.可选地,蒸发器166可以布置在第一热交换器113的下游,也就是说在该第一热交换器113和消耗高压气体的第二设备220之间。有利的是,如果需要,这种蒸发器166可以终止在第一热交换器113中开始的蒸发,从而确保只有气态的气体gn到达消耗气体的第二设备220。应当理解,在不脱离本发明的范围的情况下,该蒸发器166也可以被添加到根据前述任一实施例的压力控制系统100,以及消耗气体的第二设备的上游和消耗气体的第一设备的上游。

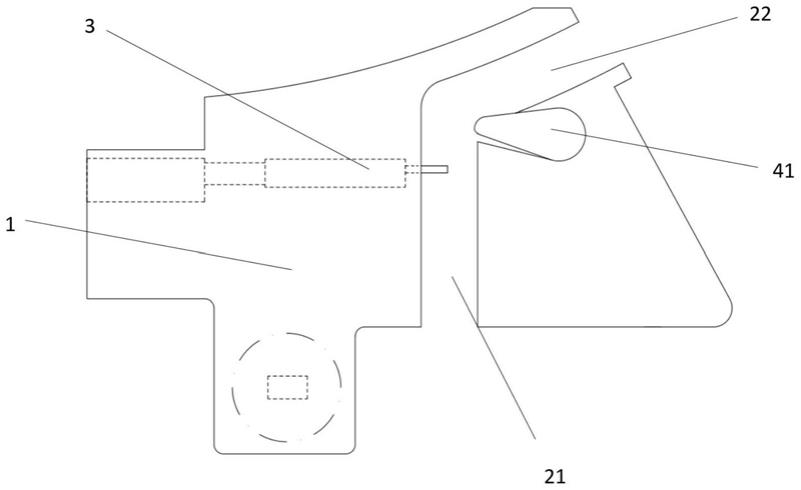

106.最后,图8是船15的剖面图,示出了安装在船15的双壳16中的天然气存储罐200,其由一组至少一个主密封膜、布置在主密封膜和船15的双壳16之间的一个副密封膜、以及分别形成在主密封膜和副密封膜之间以及副密封膜和双壳16之间的两个隔热屏障形成。

107.布置在船15的上甲板上的装载和/或卸载管道17可以通过适当的连接器连接到海运或港口码头18,以便将液态天然气货物从罐200转移或转移到罐200。

108.当然,本发明不限于刚刚描述的例子,在不脱离本发明的范围的情况下,可以对这些例子进行许多修改。

109.如上所述,本发明清楚地实现了为其设定的目标,并且使得可以提出一种用于控制用于船的天然气罐中的压力的系统。假设根据本发明,这里未描述的变型包括根据本发明的方面的装置,则可以在不脱离本发明的上下文的情况下实现这些变型。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。