1.本发明属于燃煤电厂技术领域,尤其涉及一种基于时间序列预测算法补全污染因子的燃煤锅炉吹灰优化方法。

背景技术:

2.燃煤电站锅炉在煤粉燃烧过程中,不可燃的灰渣等矿物成分会在受热面沉积,主要包括水冷壁等高温区的结渣及尾部烟道受热面的积灰等。受热面沉积的灰污热阻大幅高于金属管壁,若不及时清除会导致受热面传热性能下降、排烟温度上升、烟道阻力增加、高温腐蚀及受热面磨损加剧等一系列问题。目前大型燃煤电站锅炉通过安装吹灰器的方法来避免受热面的严重积灰和结渣,通常300mw以上级别的燃煤电站锅炉吹灰器数量在60~180只之间,布置在炉膛上部、水平烟道、竖直烟道等位置。

3.目前大多数燃煤电厂采用按时定量的吹灰方案,即每天按照固定的时间进行相同时长的吹灰操作,形成一个固定的吹灰周期,但固定吹灰周期的制定只考虑运行人员排班而缺乏数据支撑,无法直观的判断受热面积灰情况,可能导致积灰严重的受热面得不到及时吹扫,使得受热面传热性能下降,主再汽温和排烟温度偏高;也有可能致使积灰轻微的受热面频繁吹扫,造成吹灰蒸汽的浪费并导致管壁寿命的缩短。

4.经过对现有技术检索,部分研究者通过热平衡计算或神经网络、二维寻优等算法计算各个受热面的污染因子,从而判定吹灰间隔和频次。国外纽约州电力燃气公司和通用物理公司联合开发的soot

‑

blower advisor专家系统,瑞士abb公司开发的optimax系统锅炉清洁模块,西屋公司的smart processtm系统等吹灰优化系统或平台均根据部分受热面进出口烟温和工质温度等数据计算每个吹灰器区域的实际传热量,求出污染因子,从而指导吹灰。申请号2016107782348的中国专利公开了一种基于二维寻优的燃煤机组对流受热面智能吹灰方法,通过计算对流受热面的理想换热系数和实际换热系数确定污染因子,在线监测对流受热面的清洁情况。申请号2009100332364的中国专利公开了一种基于煤质在线测量的锅炉灰污监测及吹灰优化方法,逆烟气流程对各主要对流受热面的积灰积渣、炉膛出口烟气温度进行在线监测和分析计算。

5.以上吹灰优化系统的计算过程依据各个受热面的实际烟气侧和工质侧的温度和流量等参数计算实际传热系数,同时根据理想传热系数可计算得到受热面的污染因子,从而判断受热面是否需要吹灰。但上述方法存在的缺点是:在非稳态工况下,如锅炉负荷大幅波动或受热面刚完成吹灰后的较短时间内,由于受热面蓄热量的改变,污染因子难以准确实时反映该受热面实际的沾污情况,故出现非稳态工况下污染因子大幅波动的情况,若直接以实际计算得到的非稳态工况污染因子判断是否需要吹灰,则会造成大量误吹灰的情况。

技术实现要素:

6.本发明的目的是克服现有技术中的不足,提供一种基于时间序列预测算法补全污

染因子的燃煤锅炉吹灰优化方法。

7.这种基于时间序列预测算法补全污染因子的燃煤锅炉吹灰优化方法,包括以下步骤:

8.步骤1、受热面污染因子计算;

9.步骤2、根据污染因子的上限及下限、锅炉负荷和工质测点数据质量等因素,进行数据清洗,剔除异常数据;

10.步骤3、稳态工况时间段抓取;

11.步骤3.1、抓取不受吹灰影响的时间段:利用吹灰器动作电流测点、吹灰器启动指令测点、吹灰器退出指令测点,判断吹灰时间段,并抓取吹灰时间段;引入吹灰后的稳定时间t,确定吹灰时间段和受吹灰影响的非稳态时间段,则剩余时间段为不受吹灰影响的时间段;

12.步骤3.2、锅炉负荷稳定时间段抓取;

13.步骤3.3、稳态工况时间段抓取:将步骤3.1获得的不受吹灰影响的时间段和步骤3.2获得的锅炉负荷稳定时间段的交集部分作为稳态工况时间段,非交集部分为非稳态工况时间段;

14.步骤4、利用时间序列预测算法补全非稳态时间段内的污染因子;

15.步骤5、根据污染因子变化趋势判断是否进行吹灰。

16.作为优选,步骤1具体包括如下步骤:

17.步骤1.1、根据锅炉整体和各局部受热面热量平衡的基本原理,利用已有在线工质侧参数和烟气侧参数,按烟气流动相反的方向,逐段计算各个受热面的进口烟气温度;

18.步骤1.2、根据各受热面的进口烟气温度、出口烟气温度、工质进出口温度、烟气流量、工质流量、该受热面结构尺寸等参数计算得出该受热面的实际传热系数和理想传热系数;

19.步骤1.3、根据式(1)计算该受热面的污染因子:

[0020][0021]

上式中,k

sj

为受热面的实际传热系数,单位为w/(m2*k);k

lx

为受热面的理想传热系数,单位为w/(m2*k);f为污染因子。

[0022]

作为优选,步骤2中剔除的异常数据包括停机异常数据和测点损坏等异常数据。

[0023]

作为优选,步骤3中的稳态工况为受热面正在吹灰或刚完成吹灰、锅炉负荷稳定。

[0024]

作为优选,步骤3.2包括以下步骤:

[0025]

步骤3.2.1、对某一时间点和其后τ时间段内的所有锅炉负荷数据进行筛选,获得时间段τ内的最高负荷值d

max

和最低负荷值d

min

,计算时间段τ内的负荷波动δd:

[0026]

δd=d

max

‑

d

min

(2)

[0027]

上式中d

max

、d

min

和δd的单位为t/h或mw;

[0028]

当时间段τ内的负荷波动δd满足下式(3)时,时间段τ为锅炉负荷稳定的工况;

[0029]

δd≤x*d

ed

(3)

[0030]

上式中,x为预先设置的负荷正常波动范围占额定负荷的比例;d

ed

为锅炉的额定负荷,单位为t/h或mw;

[0031]

步骤3.2.2、以移动时间窗口的方法对所有时间点和时间点后时间段τ内的锅炉负荷数据按步骤3.2.1进行筛选,获取锅炉负荷稳定时间段。

[0032]

作为优选,步骤3.2.1中在波动比例范围内,锅炉处于负荷稳定工况。

[0033]

作为优选,步骤4具体包括如下步骤:

[0034]

步骤4.1、采用步骤1中受热面污染因子的计算方法来计算稳态工况时间段内的污染因子;

[0035]

步骤4.2、由时间预测算法补全计算非稳态工况时间段内的污染因子;时间序列预测算法采用prophet算法的逻辑回归模型:

[0036]

f(t)=g(t) s(t) h(t)(4)

[0037]

上式中,t为时间;f(t)为污染因子随时间变化的函数;g(t)表示增长函数,用于拟合非周期性变化;s(t)用于表示周期性变化,比如说每周,每年,季节等;h(t)表示假期,节日等特殊原因造成的变化;即将时间序列分成3个部分(吹灰时间段、受吹灰影响的非稳态时间段、不受吹灰影响的时间段)的叠加;对于污染因子的时间序列预测,没有明显周期性变化和明显的节假日变化,故可忽略s(t)和h(t)的影响;

[0038]

g(t)的增长采用逻辑回归函数模型,如式(5)、式(6)所示:

[0039][0040][0041]

上式(5)、式(6)中,t为时间;c(t)是饱和值(承载能力);k是增涨率;m是偏置参数;函数a(t)表示随增长率k变化的时间节点的指示函数;δ表示在时间戳s

j

上的增长率的变化量;s

j

为第j个转变点的时刻,在这些转变点增长率会发生变化;γ为s

j

处的平滑处理偏移量;a

j

(t)为第j个转变点在t时刻随增长率k变化的时间节点的指示函数;

[0042]

步骤4.3、根据prophet算法模型,预先设置污染因子的上限及下限、数据的时间间隔、预测周期和带时间戳的时序序列数据,补算非稳态工况时间段内的污染因子。

[0043]

作为优选,步骤5具体包括如下步骤:

[0044]

步骤5.1、对受热面的历史污染因子进行统计分析,设置污染因子小于等于固定数值的情况为受热面清洁工况,定义污染因子的固定数值为最小污染因子f

min

;

[0045]

步骤5.2、统计历史上多次吹灰前后受热面污染因子变化幅度,并求平均值,得到吹灰后受热面的污染因子的下降幅度δf:

[0046]

δf

i

=f

b,i

‑

f

a,i

(7)

[0047][0048]

上式(7)至式(8)中,δf

i

为第i次吹灰前后受热面污染因子的变化幅度;f

b,i

为第i次吹灰前受热面的污染因子;f

a,i

为第i次吹灰后受热面的污染因子;n为统计次数,一般以至少1年的数据为宜;

[0049]

步骤5.3、计算临界污染因子f

lj

,并生成临界污染因子表;

[0050]

f

lj

=f

min

δf(9)

[0051]

上式中,f

min

为最小污染因子f

min

,δf为吹灰后受热面的污染因子的下降幅度;

[0052]

步骤5.4、判断实际污染因子是否大于临界污染因子,若实际污染因子大于临界污染因子,则进一步判断锅炉负荷、主再汽温等参数是否满足吹灰必要条件,满足吹灰必要条件时进行吹灰,否则不吹灰;若实际污染因子小于等于临界污染因子,则继续计算临界污染因子,生成临界污染因子表。

[0053]

作为优选,步骤5.1中最小污染因子f

min

为所有历史污染因子的平均值减2倍历史污染因子的标准差:

[0054]

f

min

=μ

‑

2σ(10)

[0055]

上式中,μ为历史污染因子的平均值、σ为历史污染因子的标准差。

[0056]

作为优选,步骤5.4中根据机组负荷、给水流量等参数细分工况,生成每一细分工况下的临界污染因子表。

[0057]

作为优选,步骤5.1至步骤5.3也可根据步骤1至步骤4得到的补全的历史污染因子数据,通过判断吹灰收益和吹灰蒸汽耗量的能量平衡来确定临界污染因子。

[0058]

本发明的有益效果是:本发明通过抓取稳态工况,计算稳态工况时间段的污染因子,并根据时间序列预测算法补全非稳态工况下的污染因子,从而指导吹灰。能够避免非稳态工况下由于受热面蓄热量的改变,直接根据热平衡计算得到的污染因子难以准确实时反映受热面实际的沾污情况且污染因子容易大幅波动,从而避免大量误吹灰的操作。本发明方法简单合理,实际应用有较好效果,且不需要增加额外的设备和测点,技术效益和经济效益显著。

附图说明

[0059]

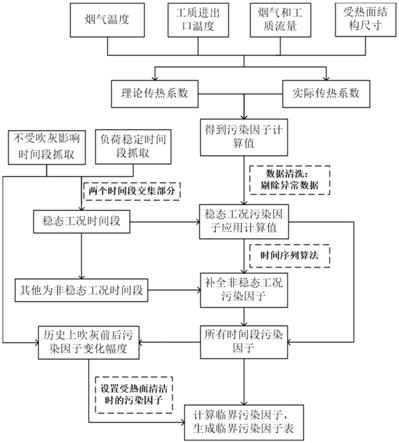

图1为本发明实施例二中在模型训练时的流程图;

[0060]

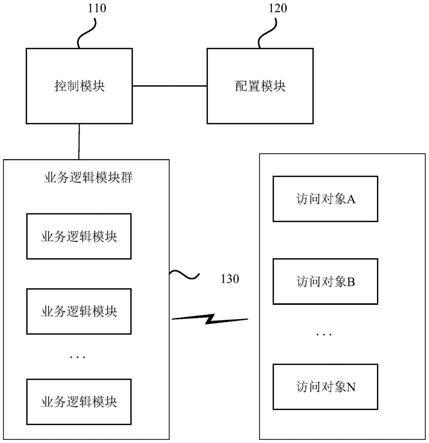

图2为本发明实施例二中在模型运行时的流程图。

[0061]

图3为本发明实施例二中锅炉负荷稳定时间段示意图。

具体实施方式

[0062]

下面结合实施例对本发明做进一步描述。下述实施例的说明只是用于帮助理解本发明。应当指出,对于本技术领域的普通人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

[0063]

实施例一

[0064]

本技术实施例一提供了一种基于时间序列预测算法补全污染因子的燃煤锅炉吹灰优化方法:

[0065]

步骤1、受热面污染因子计算;

[0066]

步骤2、根据污染因子的上限及下限、锅炉负荷和工质测点数据质量等因素,进行数据清洗,剔除异常数据;

[0067]

步骤3、稳态工况时间段抓取;

[0068]

步骤3.1、抓取不受吹灰影响的时间段:利用吹灰器动作电流测点、吹灰器启动指令测点、吹灰器退出指令测点,判断吹灰时间段,并抓取吹灰时间段;引入吹灰后的稳定时间t,确定吹灰时间段和受吹灰影响的非稳态时间段,则剩余时间段为不受吹灰影响的时间段;

[0069]

步骤3.2、锅炉负荷稳定时间段抓取;

[0070]

步骤3.2.1、对某一时间点和其后τ时间段内的所有锅炉负荷数据进行筛选,获得时间段τ内的最高负荷值d

max

和最低负荷值d

min

,计算时间段τ内的负荷波动δd:

[0071]

δd=d

max

‑

d

min

(2)

[0072]

上式中d

max

、d

min

和δd的单位为t/h或mw;

[0073]

当时间段τ内的负荷波动δd满足下式(3)时,时间段τ为锅炉负荷稳定的工况;

[0074]

δd≤x*d

ed

(3)

[0075]

上式中,x为预先设置的负荷正常波动范围占额定负荷的比例;d

ed

为锅炉的额定负荷,单位为t/h或mw;

[0076]

步骤3.2.2、以移动时间窗口的方法对所有时间点和时间点后时间段τ内的锅炉负荷数据按步骤3.2.1进行筛选,获取锅炉负荷稳定时间段;

[0077]

步骤3.3、稳态工况时间段抓取:将步骤3.1获得的不受吹灰影响的时间段和步骤3.2获得的锅炉负荷稳定时间段的交集部分作为稳态工况时间段,非交集部分为非稳态工况时间段;

[0078]

步骤4、利用时间序列预测算法补全非稳态时间段内的污染因子;

[0079]

步骤4.1、采用步骤1中受热面污染因子的计算方法来计算稳态工况时间段内的污染因子;

[0080]

步骤4.2、由时间预测算法补全计算非稳态工况时间段内的污染因子;时间序列预测算法采用prophet算法的逻辑回归模型:

[0081]

f(t)=g(t) s(t) h(t)(4)

[0082]

上式中,t为时间;f(t)为污染因子随时间变化的函数;g(t)表示增长函数,用于拟合非周期性变化;s(t)用于表示周期性变化,比如说每周,每年,季节等;h(t)表示假期,节日等特殊原因造成的变化;即将时间序列分成3个部分(吹灰时间段、受吹灰影响的非稳态时间段、不受吹灰影响的时间段)的叠加;对于污染因子的时间序列预测,没有明显周期性变化和明显的节假日变化,故可忽略s(t)和h(t)的影响;

[0083]

g(t)的增长采用逻辑回归函数模型,如式(5)、式(6)所示:

[0084][0085][0086]

上式(5)、式(6)中,t为时间;c(t)是饱和值(承载能力);k是增涨率;m是偏置参数;函数a(t)表示随增长率k变化的时间节点的指示函数;δ表示在时间戳s

j

上的增长率的变化量;s

j

为第j个转变点的时刻,在这些转变点增长率会发生变化;γ为s

j

处的平滑处理偏移量;a

j

(t)为第j个转变点在t时刻随增长率k变化的时间节点的指示函数;

[0087]

步骤4.3、根据prophet算法模型,预先设置污染因子的上限及下限、数据的时间间隔、预测周期和带时间戳的时序序列数据,补算非稳态工况时间段内的污染因子;

[0088]

步骤5、根据污染因子变化趋势判断是否进行吹灰。

[0089]

实施例二

[0090]

在实施例一的基础上,本技术实施例二提供了实施例一的基于时间序列预测算法补全污染因子的燃煤锅炉吹灰优化方法在某1000mw燃煤锅炉的吹灰优化过程的应用:

[0091]

一、模型训练

[0092]

模型训练的过程如图1所示。

[0093]

步骤1、受热面污染因子计算;

[0094]

该锅炉布置有低温过热器和低温再热器入口段及下游烟道所有受热面进出口的烟气温度在线测点和所有受热面进出口的工质温度测点,故利用已有的在线工质侧参数和已有的烟气侧参数,同时考虑辐射传热和对流传热影响,按烟气流动相反的方向逐段计算高温再热器入口、高温过热器入口和屏式过热器入口的烟气温度。根据各受热面的烟气进出口温度、工质进出口温度、烟气和工质流量和受热面结构尺寸等参数计算实际传热系数和理想传热系数,并根据式(1)计算该受热面的污染因子,即获得污染因子计算值。

[0095][0096]

上式中,k

sj

为受热面的实际传热系数,单位为w/(m2*k);k

lx

为受热面的理想传热系数,单位为w/(m2*k);f为污染因子。

[0097]

步骤2、数据清洗;

[0098]

根据负荷、污染因子上下限、相关烟气和工质测点数据质量等因素,进行数据清洗,剔除如停机、测点损坏等异常数据。主要清洗掉如下数据:

[0099]

1)负荷小于0mw或者大于1050mw;

[0100]

2)污染因子计算值小于等于0或者大于等于1;

[0101]

3)烟气温度、工质温度、工质流量测点无读数或读数异常。

[0102]

步骤3、稳态工况时间段抓取;

[0103]

步骤3.1、不受吹灰影响时间段抓取。利用吹灰器动作电流、吹灰器启动指令、吹灰器退出指令等测点,判断吹灰时间段,同时设置吹灰后的稳定时间为30min,剩余时间段即为不受吹灰影响的时间段。

[0104]

步骤3.2、锅炉负荷稳定时间段抓取;

[0105]

1)对某一时间点和其后τ时间段内的所有锅炉负荷数据进行筛选,获得该时间段内的最高负荷值d

max

和最低负荷值d

min

,从而计算该段时间内的负荷波动δd,如式(2)所示:

[0106]

δd=d

max

‑

d

min

(2)

[0107]

上式中d

max

、d

min

和δd的单位为t/h或mw;

[0108]

并以δd≤x*d

ed

作为锅炉负荷稳定的必要条件。当τ取值越小,x取值越大时,相应抓取得到的负荷稳定时间段的段数越多,但其实际负荷稳定性也越差;反之当τ取值越大,x取值越小时,相对获得满足条件的负荷稳定时间段的段数越少,但得到的负荷稳定时间段实际负荷稳定性也更好。在本实施例中,τ在10~60min范围内选取,x在3%~10%范围内选取。

[0109]

2)以移动时间窗口的方法对所有时间点和其后τ时间段内的锅炉负荷数据依据上述方法进行筛选,获取锅炉负荷稳定的工况时间段。

[0110]

筛选得到的锅炉负荷稳定时间段示意图如图3所示,图中深色曲线部分、标方框部分和标椭圆形框部分即为选取不同的τ和x值(依据减小τ、增加x的方向)依次新增获得的负

荷稳定工况时间段。

[0111]

步骤3.3、稳态工况时间段抓取;

[0112]

不受吹灰影响的时间段和锅炉负荷稳定的工况时间段交集部分即为是稳态工况时间段,其他为非稳态工况时间段。

[0113]

步骤4、利用时间序列预测算法补全非稳态时间段内的污染因子;

[0114]

步骤4.1、稳态工况的时间段内污染因子采用步骤1方法计算结果。

[0115]

步骤4.2、非稳态工况时间段内的污染因子由时间预测算法补全计算得到;时间序列预测算法可采用但不限于prophet算法的逻辑回归模型,其他诸如prophet算法的分段函数模型、arma算法模型等时间序列算法也可用于本步骤的计算。采用prophet算法的逻辑回归模型需预先设置污染因子上下限、数据的时间间隔、预测周期和带时间戳的时序序列数据,即可补算非稳态工况时间段内的污染因子。

[0116]

步骤4.3、得到所有时间段内(包含稳态和非稳态工况)的污染因子。

[0117]

步骤5、计算临界污染因子、生成临界污染因子表;

[0118]

步骤5.1、对受热面的历史污染因子进行统计分析,可设置当污染因子小于等于某一数值的情况为受热面清洁工况,设置该污染因子为最小污染因子f

min

。f

min

的计算方法采用下式(8),即所有历史污染因子的平均值减2倍的标准差。

[0119][0120]

步骤5.2、计算历史上每次正常吹灰前后受热面污染因子变化幅度,并求平均值,得到吹灰后受热面的污染因子下降幅度δf。

[0121]

步骤5.3、如下式(7)计算临界污染因子f

lj

,并生成临界污染因子表。

[0122]

δf

i

=f

b,i

‑

f

a,i

(7)

[0123]

二、模型运行

[0124]

模型运行的过程如附图2所示。

[0125]

模型运行过程的步骤1、步骤2、步骤3和步骤4与模型训练过程相同。

[0126]

模型运行过程的步骤5为:判断实际污染因子是否大于临界污染因子时,若实际污染因子大于临界污染因子,则判断受热面有吹灰必要,若否则继续计算。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。