1.本发明涉及一种电池负极材料制备系统以及方法。

背景技术:

2.现有技术中电池负极材料的制备中,通常采用混合机(立式或卧式)包覆、辊道窑碳化的方式,该方式有两个缺点:(1)需要物料装入坩埚中是在静止的状态下被高温碳化,辊道窑内部窑壁两侧和窑内中心位置的温度分布不一致,正常情况下会有10

‑

20℃的温度差异,所以不同位置的坩埚受热温度不一致,另外在同一个坩埚内,表层物料和坩埚中心物料的受热温度也不一致,导致辊道窑碳化出来的物料比表、杂质含量等明显不一致,物料需要通过后工序再处理来保证均匀性和一致性。(2)物料碳化时因为需要同步加热坩埚、辊道窑内壁的耐火砖、辊棒等辅助材料,实际用于烧结物料的能源不足总能好的30%,能耗高、能源利用率低。

技术实现要素:

3.为克服现有技术中全部或部分的缺陷,本发明提出一种电池负极材料制备系统,包括进料料仓、第一回转窑、第二回转窑、第三回转窑及出料料仓,所述第一回转窑的进料口通过管道贯通连接所述进料料仓、出料口通过管道贯通连接所述第二回转窑的进料口,所述第二回转窑的出料口通过管道贯通连接所述第三回转窑的进料口,所述第三回转窑的出料口通过管道贯通连接所述出料料仓,所述管道上安装有阀门;所述第一回转窑用于原材料进行混合包覆及预碳化;所述第二回转窑用于对包覆后的原材料进行高温碳化;所述第三回转窑用于高温碳化后的物料进行冷却。

4.本发明还提出一种电池负极材料制备方法,其中,该方法采用以上所述的系统,该方法包括以下步骤:

5.s1:料仓中的混合物料通过管道进入第一回转窑;

6.s2:混合物料在第一回转窑中转动实现混合、升温包覆和预碳化,得到包覆品并将包覆品通过管道进入第二回转窑;

7.s3:包覆品在第二回转窑内转动升温进行高温碳化处理,得到最终碳化品并将最终碳化品通过管道进入第三回转窑;

8.s4:最终碳化品在第三回转窑进行冷却降温得到成品并将成品通过管道进入出料料仓。

9.进一步地,在s2中,包覆及预碳化设定温度为600℃。

10.进一步地,在s3中,高温碳化处理的设定温度为1150℃。

11.进一步地,在s4中,将温度降至80℃以下。

12.进一步地,在s4中,冷却降温是通过水冷冷却的方式。

13.本发明的有益效果是:

14.(1)本发明中,物料是在回转窑内动态烧结,物料碳化烧结条件完全一致,所以碳

化烧结更均匀,保证各项参数一致。

15.(2)现有生产方式中,物料加热的坩埚、加热棒、辊棒是易耗品,需要定期更换,更换成本非常高,而本发明用的回转窑没有这些辅助部件,只需要对窑炉清洁保养即可,运行维护成本低。

附图说明

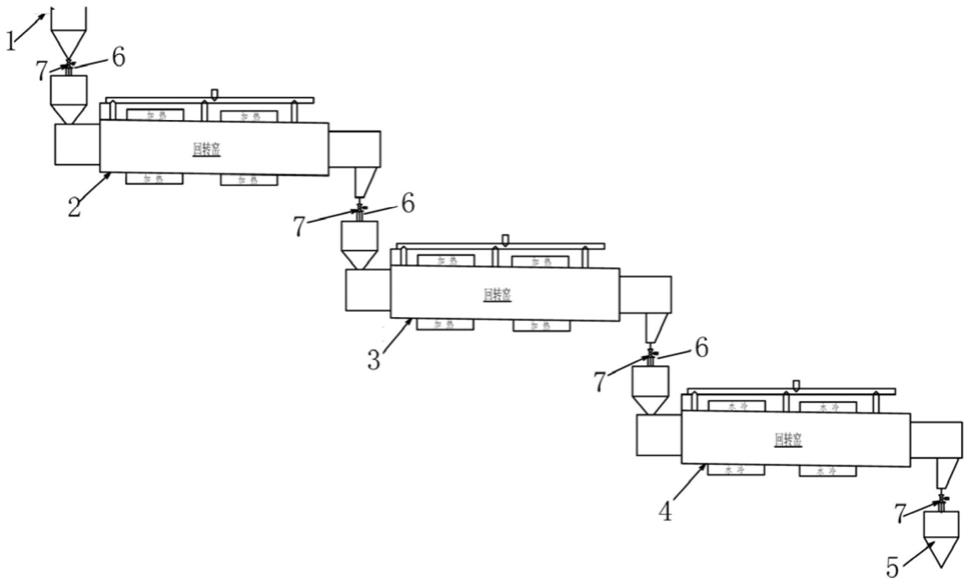

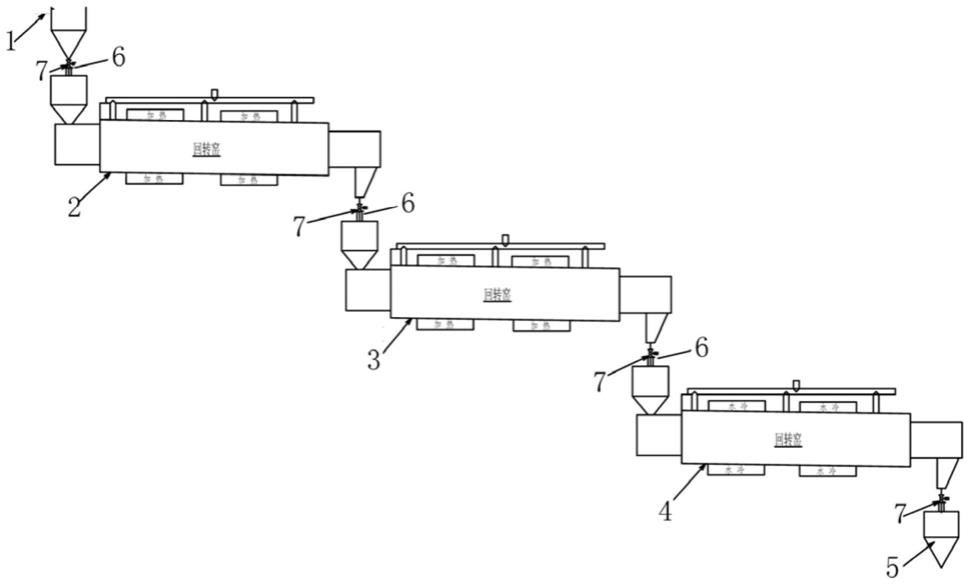

16.图1是本发明的制备系统结构示意图;

17.图2是本发明的制备方法流程图。

具体实施方式

18.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

19.如图1所示,本发明提供一种电池负极材料制备系统,包括进料料仓1、第一回转窑2、第二回转窑3、第三回转窑4及出料料仓5,所述第一回转窑2的进料口通过管道6贯通连接所述进料料仓、出料口通过管道6贯通连接所述第二回转窑3的进料口,所述第二回转窑3的出料口通过管道6贯通连接所述第三回转窑4的进料口,所述第三回转窑4的出料口通过管道6贯通连接所述出料料仓5,所述管道6上安装有阀门7;所述第一回转窑2用于原材料进行混合包覆及预碳化;所述第二回转窑3用于对包覆后的原材料进行高温碳化;所述第三回转窑4用于高温碳化后的物料进行冷却。

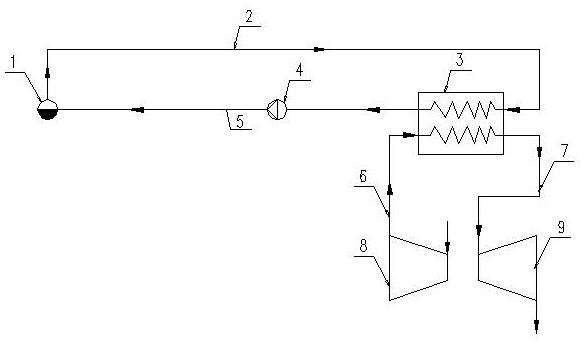

20.如图2所示,本发明还提供一种电池负极材料制备方法,其中,该方法采用以上的系统,该方法包括以下步骤:

21.s1:料仓中的混合物料通过管道进入第一回转窑;

22.s2:混合物料在第一回转窑中转动实现混合、升温包覆和预碳化,得到包覆品并将包覆品通过管道进入第二回转窑;其中,包覆温度及预碳化设定为600℃,包覆及预碳化时间2

‑

3个小时;

23.s3:包覆品在第二回转窑内转动升温进行高温碳化处理得到最终碳化品并将最终碳化品通过管道进入第三回转窑;其中,高温碳化处理的温度设定为1150℃,高温碳化时间2

‑

4个小时;

24.s4:碳化品在第三回转窑进行冷却降温得到成品并将成品通过管道进入出料料仓;其中,将温度降至80℃以下。

25.进一步地,在s4中,冷却降温是通过水冷冷却的方式。

26.本发明具有以下优势:

27.(1)本发明中,物料是在回转窑内动态烧结,物料碳化烧结条件完全一致,所以碳化烧结更均匀,保证各项参数一致。

28.(2)现有生产方式中,物料加热的坩埚、加热棒、辊棒是易耗品,需要定期更换,更换成本非常高,而本发明用的回转窑没有这些辅助部件,只需要对窑炉清洁保养即可,运行维护成本低。

29.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

技术特征:

1.一种电池负极材料制备系统,其特征在于:包括进料料仓、第一回转窑、第二回转窑、第三回转窑及出料料仓,所述第一回转窑的进料口通过管道贯通连接所述进料料仓、出料口通过管道贯通连接所述第二回转窑的进料口,所述第二回转窑的出料口通过管道贯通连接所述第三回转窑的进料口,所述第三回转窑的出料口通过管道贯通连接所述出料料仓,所述管道上安装有阀门;所述第一回转窑用于原材料进行混合包覆及预碳化;所述第二回转窑用于对包覆后的原材料进行高温碳化;所述第三回转窑用于高温碳化后的物料进行冷却。2.一种电池负极材料制备方法,其中,该方法采用权利要求1的系统,该方法包括以下步骤:s1:料仓中的混合物料通过管道进入第一回转窑;s2:混合物料在第一回转窑中转动实现混合、升温包覆和预碳化,得到包覆品并将包覆品通过管道进入第二回转窑;s3:包覆品在第二回转窑内转动升温进行高温碳化处理,得到最终碳化品并将最终碳化品通过管道进入第三回转窑;s4:最终碳化品在第三回转窑进行冷却降温得到成品并将成品通过管道进入出料料仓。3.根据权利要求2所述的制备方法,其特征在于:在s2中,包覆及预碳化设定温度为600℃。4.根据权利要求2所述的制备方法,其特征在于:在s3中,高温碳化处理的设定温度为1150℃。5.根据权利要求2所述的制备方法,其特征在于:在s4中,将温度降至80℃以下。6.根据权利要求2至5任意一项所述的制备方法,其特征在于,在s4中,冷却降温是通过水冷冷却的方式。

技术总结

本发明涉及一种电池负极材料制备系统以及方法,其中,该系统包括进料料仓、第一回转窑、第二回转窑、第三回转窑及出料料仓,所述第一回转窑的进料口通过管道贯通连接所述进料料仓、出料口通过管道贯通连接所述第二回转窑的进料口,所述第二回转窑的出料口通过管道贯通连接所述第三回转窑的进料口,所述第三回转窑的出料口通过管道贯通连接所述出料料仓,所述管道上安装有阀门;所述第一回转窑用于原材料进行混合包覆及预碳化;所述第二回转窑用于对包覆后的原材料进行高温碳化;所述第三回转窑用于碳化后物料的冷却。窑用于碳化后物料的冷却。窑用于碳化后物料的冷却。

技术研发人员:徒雨龙

受保护的技术使用者:深圳禹龙智能装备有限公司

技术研发日:2021.09.03

技术公布日:2021/12/3

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。