1.本实用新型涉及食品加工机领域,尤其涉及一种粉碎效果好的食品加工机。

背景技术:

2.现有的食品加工机一般包括主机与粉碎组件,粉碎组件包括粉碎杯、粉碎刀及电机,机体工作时,电机驱动粉碎刀高速转动对粉碎杯内的物料进行切削、粉碎,实现食品加工目的。对于自清洗式食品加工机而言,粉碎组件的局部构件直接固定在主机上,主机内还设有排液组件,粉碎杯内的液体可以通过排液组件排流至机体外部。目前的自清洗式食品加工机中,电机的轴心与粉碎杯的中心一般重合设置,粉碎杯中的物料在粉碎刀的带动下容易跟随转动,不利于提高对物料的粉碎效果。

技术实现要素:

3.为了解决上述现有技术中存在的缺点和不足,本实用新型提供了一种粉碎效果好的食品加工机,通过改进电机的设置位置提高粉碎效果。

4.为了实现上述技术目的,本实用新型提供的一种粉碎效果好的食品加工机,包括主机、粉碎组件及排液组件,粉碎组件包括粉碎腔、设于粉碎腔内的粉碎刀及用于驱动粉碎刀的电机,电机设于主机内且电机轴的顶端伸入粉碎腔中,粉碎刀固定于电机轴的顶端,粉碎腔设有出液口,排液组件设有可与粉碎腔连通的排液通道,所述电机轴相对于粉碎腔偏心设置使粉碎腔设有高压区和低压区,粉碎腔位于高压区的内侧壁与电机轴之间的距离小于粉碎腔位于低压区的内侧壁与电机轴之间的距离。

5.优选的,所述出液口设于粉碎腔低压区所在侧的侧壁和/或底壁上。

6.优选的,所述高压区在轴向上的投影面呈扇形,高压区的扇形中心角为α,60

°

≤α≤120

°

;和/或,所述低压区在轴向上的投影面呈扇形,低压区的扇形中心角为β,60

°

≤β≤120

°

。

7.优选的,所述粉碎组件包括粉碎杯,粉碎杯包括围合形成粉碎腔的杯体、设于杯体顶部的杯盖及设于杯体底部的加热盘,电机轴相对于粉碎杯偏心设置,出液口设于加热盘上。

8.优选的,所述杯体的内壁沿垂直于轴向的截面轮廓线呈非圆形,杯体内壁截面轮廓线的最大内接圆或最小外接圆为杯体基圆,杯体基圆的圆心位于粉碎腔的中心线上。

9.优选的,所述电机轴的轴心线与粉碎腔的中心线之间的间距为l,1mm≤l≤20mm。

10.优选的,所述电机的半径为r,出液口与电机轴的轴心线之间的最小间距为d,d>r。

11.优选的,所述排液组件包括排液管,排液通道设于排液管上,排液管设于出液口处且位于电机的外部。

12.优选的,所述排液管可升降设于出液口处,排液管上设有封闭部及位于封闭部下方的排液孔,排液组件还包括用于驱动排液管升降的动力机构,动力机构可驱动排液管上

升使排液通道与粉碎腔通过排液孔连通及驱动排液管下降使封闭部关闭出液口。

13.优选的,所述动力机构包括调节电机及传动结构,排液管连接于传动结构的输出件,调节电机通过传动结构驱动排液管升降;和/或,所述排液组件包括出液管,出液管设有与排液通道连通的出液通道,出液管的一端与排液管的底端配合、另一端伸出主机。

14.采用上述技术方案后,本实用新型具有如下优点:

15.1、本实用新型提供的食品加工机,对电极的设置位置进行了改进,使电机轴相对于粉碎腔偏心设置,从而使粉碎腔的内侧壁与电机轴之间的距离不等设置,粉碎腔中内侧壁与电机轴之间距离较小的区域形成高压区,粉碎腔中内侧与电机轴之间距离较大的区域形成低压区,物料在高压区和低压区的流动速度有所不同,通过流动速度的变化对物料产生扰流作用,有利于提高粉碎组件对物料的粉碎效果。

16.2、出液口设于粉碎腔低压区所在侧的侧壁和/或底壁上,相应的,排液组件设置在粉碎组件低压区所在侧的底部,由于低压区的内侧壁与电机轴之间的距离较大,低压区所在侧的底部的空间也较大,能为排液组件提供充足的安装空间。

17.3、合理设置高压区及低压区在轴向上的扇形投影面的中心角,使高压区及低压区能更好的满足扰流要求。若α<60

°

或β<60

°

,高压区或低压区所占的空间较小,扰流作用不明显。若α>120

°

或β>120

°

,不利于保证低压区或高压区的空间,不利于提高扰流作用。

18.4、电机轴相对于粉碎杯偏心设置,出液口设在加热盘上,合理设置粉碎杯的结构、电机轴偏心设置的参照对象及出液口的设置位置,满足电机轴偏心设置的结构要求及机体的排液要求。

19.5、杯体内壁沿垂直于轴向的截面轮廓线呈非圆形时,通过杯体内壁形状的变化也能对粉碎腔内的物料产生扰流作用,有利于进一步提高对物料的粉碎效果。

20.6、合理设置电机轴的轴心线与粉碎腔的中心线之间的间距,使粉碎腔在形成高压区与低压区的同时合理控制粉碎组件的外形尺寸。若l<1mm,两者之间的间距较小,不能使粉碎腔形成明显的高压区与低压区,扰流作用不明显。若l>20mm,两者之间的间距较大,粉碎组件整体的径向尺寸会明显增大,电机可能与主机内的其他构件相互干涉。

21.7、出液口与电机轴的轴心线之间的最小间距大于电机的半径设置,如此为排液通道留出足够的空间,避免排液通道与电机相互干涉。具体的,排液通道设于排液管上,排液管设于出液口处,同时,排液管位于电机的外部,排液管与电机之间不会相互干涉。

22.8、通过排液管的升降实现排液的开关,排液管在制浆时不会与粉碎杯内的浆液接触,能有效避免浆液黏附在排液管上,清洗时可以将排液管清洗干净,便于使排液管保持清洁,避免排液管滋生细菌、产生异味,有利于提高用户的使用体验。

23.9、出液管上的出液通道与排液管上的排液通道结合将粉碎腔内的液体导流至主机外部,出液管与排液管分开设置,有利于降低排液组件中用于实现排液的整体管道的结构难度和成型难度,也便于根据主机的体形合理设置通道末端的位置,使排出的浆液能顺利流入接浆杯中。

附图说明

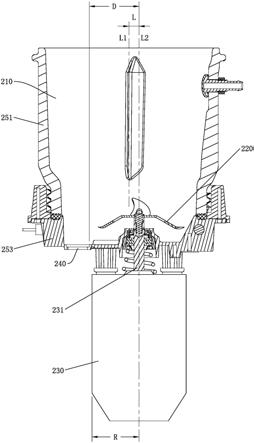

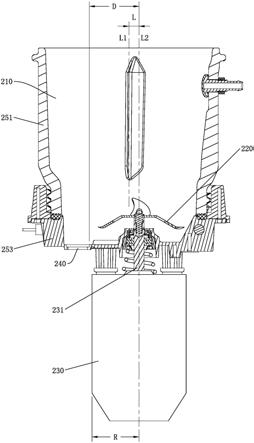

24.图1为实施例一食品加工机的整机示意图;

25.图2为实施例一食品加工机中粉碎组件的局部结构示意图;

26.图3为实施例一食品加工机中粉碎腔在轴向上的分布示意图;

27.图4为实施例一食品加工机中排液组件的示意图;

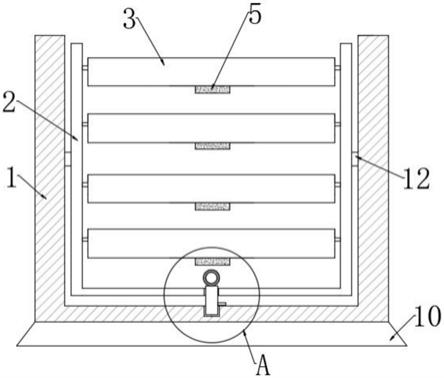

28.图5为实施例一食品加工机中排液组件的爆炸图;

29.图6为实施例一食品加工机中排液组件的局部结构爆炸图;

30.图7为实施例一食品加工机中排液通道处于第一位置时的局部结构示意图;

31.图8为实施例一食品加工机中排液通道处于第二位置时的局部结构示意图;

32.图9为实施例二食品加工机中杯体沿垂直于轴向的示意图。

33.图中,100

‑

主机,110

‑

容置空间,200

‑

粉碎组件,210

‑

粉碎腔,211

‑

高压区,212

‑

低压区,220

‑

粉碎刀,230

‑

电机,231

‑

电机轴,240

‑

出液口,250

‑

粉碎杯,251

‑

杯体,252

‑

杯盖,253

‑

加热盘,260

‑

密封圈,261

‑

密封唇沿,300

‑

排液组件,310

‑

排液通道,320

‑

排液管,321

‑

管帽,322

‑

排液孔,330

‑

调节电机,340

‑

齿轮传动结构,341

‑

输入齿轮,342

‑

中间齿轮,343

‑

输出齿轮,344

‑

轴柱,345

‑

安装孔,350

‑

外壳,351

‑

上壳体,352

‑

下壳体,353

‑

凸台,354

‑

轴孔,360

‑

出液通道,370

‑

出液管。

具体实施方式

34.下面结合附图和具体实施例对本实用新型作进一步说明。需要理解的是,下述的“上”、“下”、“左”、“右”、“纵向”、“横向”、“内”、“外”、“竖直”、“水平”、“顶”、“底”等指示方位或位置关系的词语仅基于附图所示的方位或位置关系,仅为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置/元件必须具有特定的方位或以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

35.实施例一

36.如图1至图8所示,本实用新型实施例一提供的一种粉碎效果好的食品加工机,包括主机100、粉碎组件200及排液组件300,粉碎组件200包括粉碎腔210、设于粉碎腔210内的粉碎刀220及用于驱动粉碎刀的电机230,电机230设于主机100内且电机轴231穿经加热盘253伸入粉碎腔210中,粉碎刀220固定于电机轴231的顶端。粉碎腔210设有出液口240,排液组件300设有可与粉碎腔210连通的排液通道310。电机轴231相对于粉碎腔210偏心设置使粉碎腔210设有高压区211和低压区212,粉碎腔210位于高压区211的内侧壁与电机轴231之间的距离小于粉碎腔210位于低压区212的内侧壁与电机轴231之间的距离。

37.物料在高压区和低压区的流动速度有所不同,通过流动速度的变化对物料产生扰流作用,有利于提高粉碎组件对物料的粉碎效果。

38.本实施例中,粉碎组件200包括粉碎杯250,粉碎杯250包括围合形成粉碎腔210的杯体251、设于杯体251顶部的杯盖252及设于杯体251底部的加热盘253。结合图3,杯体251的内径上下有所变化,但杯体251沿垂直于轴向的截面形状呈规则的圆形,粉碎杯250的中心线即为粉碎腔210的中心线,电机轴231相对于粉碎杯250偏心设置,杯体251沿垂直于轴向的圆形截面的中心点e位于粉碎腔210的中心线l1上,图2中所示的直线l2为电机轴231的轴心线,图3中的点f位于直线l2上。

39.本实施例中,出液口240设于粉碎腔中低压区212所在侧的底壁上。具体的,出液口240设于加热盘253上且位于低压区212所在一侧。优选的,出液口240设于低压区212的内侧壁与电机轴231的轴心线之间距离最大的径向上。具体的,粉碎杯250的中心线l1与电机轴

231的轴心线l2共同所在的径向即为低压区212的内侧壁与电机轴231的轴心线之间距离最大的径向,出液口240的中心位于粉碎杯250的中心线l1与电机轴231的轴心线l2共同所在的径向上。

40.结合图3,高压区211在轴向上的投影面呈扇形,高压区211的扇形中心角为α,60

°

≤α≤120

°

。低压区212在轴向上的投影面也呈扇形,低压区212的扇形中心角为β,60

°

≤β≤120

°

。本实施例中,高压区211扇形边界处的直径为d1,低压区212扇形边界处的直径为d2,d2大于d1,具体的,d2与d1的比值优选设置1.16:1,高压区211的扇形中心角α优选设置为110

°

,低压区212的扇形中心角β优选设置为110

°

。

41.为了在满足扰流要求的同时避免粉碎组件200的径向尺寸明显增大,需合理设置电机轴231的轴心线与粉碎腔210的中心线之间的间距。电机轴231的轴心线l2与粉碎腔210的中心线l1之间的间距为l,1mm≤l≤20mm。本实施例中,电机轴231的轴心线与粉碎腔210的中心线之间的间距l优选设置为10mm。

42.电机230的半径为r,出液口240与电机轴231的轴心线之间的最小间距为d,d>r。如此为排液通道310留出足够的空间,避免排液管320与电机230相互干涉。排液组件300包括排液管320,排液通道310设于排液管上。排液组件300设于低压区212所在一侧的底部,相应的,排液管320位于粉碎腔210低压区212所在一侧的底部,排液管320同时位于电机230的外部。

43.结合图4至图8,排液管320竖置且可升降设于出液口240处,排液组件300还包括用于驱动排液管升降的动力机构,动力机构可驱动排液管320上升使排液通道310与粉碎腔210连通及驱动排液管320下降使排液通道310与粉碎腔210隔断。为了减小排液管320的与浆液之间的黏附力,排液管320优选采用金属排液管。

44.结合图7、图8,排液管320设有如图7所示排液通道310与粉碎腔210隔断的第一位置及如图8所示排液通道310与粉碎腔210连通的第二位置,动力机构驱动排液管320在第一位置与第二位置之间切换。

45.为了使排液通道310能与粉碎腔210隔断,排液管320的顶端设有管帽321,管帽321优选的与排液管320一体成型。管帽321关闭出液口240时,管帽321位于出液口240中,使排液通道310能与粉碎腔210隔断。排液管320设有位于管帽321下方的排液孔322,排液孔322沿排液管320顶端的周向间隔设有若干个,排液通道310与粉碎腔210能通过排液孔322连通。

46.结合图7,排液管320处于第二位置时,为了使粉碎腔210内的液体能全部排出,排液孔322的局部低于粉碎腔210的底壁设置,即排液管320处于第二位置时,排液孔322的最低处低于粉碎腔210的底壁且两者之间具有高度差δh,δh优选设置为2mm。

47.动力机构包括调节电机330及传动结构,排液管320通过螺纹配合结构可转动设置,排液管320连接于传动结构的输出端,调节电机330通过传动结构驱动排液管转动使排液管升降。本实施例中,结合图3、图4、图5,动力机构还包括外壳350,外壳350包括固定在一起形成容纳腔的上壳体351与下壳体352。调节电机330设于外壳350的外部,调节电机330的输出轴伸入外壳350内,传动结构设于外壳350的内部。本实施例中,传动结构优选采用齿轮传动结构340,齿轮传动结构340包括输入齿轮341、中间齿轮342及输出齿轮343,输入齿轮341套设于调节电机330的输出轴上,中间齿轮342通过齿轮轴可转动设于外壳350内且与输

入齿轮341啮合,输出齿轮343通过螺纹配合结构可转动设于外壳350内且与中间齿轮342啮合,排液管320设于输出齿轮343上。调节电机330工作时,输出齿轮343带动排液管320转动,在螺纹配合结构的作用下,输出齿轮343带动排液管320同时作升降运动,实现动力机构驱动排液管320在第一位置与第二位置之间切换的目的。

48.为了使输出齿轮343稳定的安装在外壳350内,输出齿轮343的中心处设有轴柱344,轴柱344上设有与排液管320配合的安装孔345,排液管320固定插设于安装孔345中。下壳体352在与输出齿轮343对应的位置处设有凸台353,凸台353上设有与轴柱344配合的轴孔354,轴柱344与轴孔354之间设有螺纹配合结构。具体的,轴柱344的外壁上设有外螺纹,轴孔354的孔壁上设有与外螺纹配合的内螺纹,上壳体351上设有供排液管320的上端伸出外壳350的孔。

49.为了避免粉碎腔210内的液体经排液管320与出液口240之间的缝隙流入主机100的内部导致主机100内的电气元件受损的情况,出液口240处设有密封圈260,密封圈260同时通过过盈配合套设于排液管320的外部使排液管320与出液口240密封配合。本实施例中,密封圈260的周向外壁上设有一圈凹槽,加热盘253位于出液口240外周的局部卡于凹槽中使密封圈260受到限位。

50.为了避免粉碎腔210内的液体在排液管320升降过程中经排液孔322流入主机100的内部,密封圈260的轴向高度大于排液孔322的竖向高度,使密封圈260能在竖向上能完全遮挡住排液孔322。

51.为了使排液管320能保持清洁,密封圈260的内壁上设有一圈密封唇沿261,密封唇沿261与排液管320过盈配合,密封唇沿261与排液管320之间的过盈量大于密封圈260与排液管320之间的过盈量。结合图6,排液通道310处于第一位置时,排液管320位于密封唇沿261的底部。排液管320下降时,密封唇沿261与排液管320的外壁发生摩擦,通过摩擦对排液管320的外壁进行刮扫,可以有效清除黏附在排液管320外壁上的黏附物。本实施例中,密封唇沿261优选设置在密封圈260内壁的顶侧。

52.排液组件300还包括出液通道360,出液通道360的一端与排液通道310的底端连通、另一端伸出主机100。本实施例中,排液组件300还包括出液管370,出液通道360设于出液管370上,出液管370的一端固定插设于凸台353的底端使出液通道360与排液通道310连通,出液管370的另一端自主机100的前侧伸出主机100。主机100前侧的下部设有用于放置接浆杯的容置空间110,出液管370的末端位于容置空间110的顶部。出液通道360与排液通道310结合将粉碎腔210内的液体导流至主机100外部,出液通道360与排液通道310分开设置,有利于降低排液组件300中用于实现排液的整体通道的结构难度和成型难度。

53.常态下,排液管320处于图6所示的第一位置,管帽321关闭出液口240,使粉碎腔210与排液通道310隔断。需要排浆或排废时,调节电机330通过齿轮传动结构340驱动排液管320上升至图7所示的第二位置,粉碎腔210与排液通道310经排液孔322连通,粉碎腔210内的液体可以经排液孔322、排液通道310及出液通道360流出。排液完成后,调节电机330通过齿轮传动结构340驱动排液管320下降复位至图6所示的第一位置。

54.可以理解的是,出液口240也可以设置在加热盘253的侧壁上,即出液口240的中心线横置,此时,排液管310横置于出液口240处,将排液管310朝靠近粉碎杯250中心的移动视为上升,将排液管310朝远离粉碎杯250中心的移动视为下降。动力部可驱动排液管310朝靠

近粉碎杯250中心的方向移动使排液通道310相对于出液口240上升,从而使排液通道310与粉碎腔210能通过排液孔322实现连通。动力部也可驱动排液管310朝远离粉碎杯250中心的方向移动使排液通道310相对于出液口340下降,从而使排液通道310与粉碎腔210能通过管帽321堵住出液口240实现隔断。

55.可以理解的是,排液管320可以采用铁质、铝质等合适材质的金属排液管。

56.可以理解的是,封闭部也可以采用管塞等其他合理的结构,管塞固定插设于排液管320的顶端。

57.可以理解的是,排液通道310处于第二位置时,排液孔322的最低处与粉碎腔210的底壁之间的高度差δh也可以设置为1mm、3mm、4mm等其他合理的差值。

58.可以理解的是,中间齿轮342的具体个数并不局限于上述记载及附图所示的一个,也可以设置为两个、三个等其他合理的数量。

59.可以理解的是,在齿轮传动结构340满足减速传动要求的前提下,可以取消中间齿轮342的设置。

60.可以理解的是,在输出齿轮343满足结构要求的前提下,也可以取消凸台353的设置,将轴孔354直接设在下壳体352上。

61.可以理解的是,杯体251沿垂直于轴向的截面形状也可以呈其他规则的形状。

62.可以理解的是,电机轴231的轴心线与粉碎腔210的中心线之间的间距l也可以设置为1mm、3mm、6mm、9mm、12mm、15mm、18mm、20mm等其他合理的间距值。

63.可以理解的是,出液口240也可以设置在粉碎腔中低压区212所在侧的侧壁,具体的,出液口240可以设置在加热盘253的侧壁上。或者,出液口240也可以设置在粉碎腔210中低压区212所在侧的侧壁及底壁上,具体的,出液口240可以设置在加热盘的侧壁与底壁之间的交接处。

64.可以理解的是,d2与d1的比值也可以设置成其他合理的比值,使高压区211的扇形中心角α与低压区212的扇形中心角β具备合理的角度值。

65.可以理解的是,高压区211的扇形中心角α也可以设置为60

°

、65

°

、70

°

、75

°

、80

°

、85

°

、90

°

、95

°

、100

°

、105

°

、109

°

、112

°

、115

°

、120

°

等其他合理的角度值。

66.可以理解的是,低压区212的扇形中心角β也可以设置为60

°

、65

°

、70

°

、75

°

、80

°

、85

°

、90

°

、95

°

、100

°

、105

°

、109

°

、112

°

、115

°

、120

°

等其他合理的角度值。

67.可以理解的是,出液口240与电机轴231的轴心线之间的最小间距d指出液口中最靠近电机轴轴心线的点与电机轴的轴心线之间的间距。

68.可以理解的是,食品加工机的其他结构参考现有技术。

69.实施例二

70.结合图9,本实施例中,杯体251的内壁沿垂直于轴向的截面轮廓线呈非圆形,杯体251内壁截面轮廓线的最大内接圆为杯体基圆,杯体基圆的圆心位于粉碎腔210的中心线上。图9中,杯体251的内壁沿垂直于轴向的截面轮廓线如曲线l3所示,曲线l3的最小内接圆如圆c所示,圆c的圆心点g位于粉碎腔210的中心线上。

71.实施例二的其他结构与实施例一中的结构相同,此处不再一一赘述。

72.可以理解的是,也可以将曲线l3的最小外接圆作为杯体基圆。

73.可以理解的是,高压区211、低压区212在轴向上的投影面指在杯体基圆上的投影

面。

74.实施例三

75.本实施例中,排液管320的内壁及外壁上均设有防黏涂层。通过防黏涂层减小排液管320的管壁与浆液之间的黏附力,避免浆液黏附在排液管320上。

76.实施例三的其他结构与实施例一中相同,此处不再一一赘述。

77.可以理解的是,防黏涂层可以采用铁氟龙等防黏涂层。

78.可以理解的是,也可以只在排液管320的内壁上设置防黏涂层,或者,也可以只在排液管320的外壁上设置防黏涂层。

79.可以理解的是,排液管320可以采用铁质、铝质等合适材质的金属排液管,也可以采用塑料排液管。

80.除上述优选实施例外,本实用新型还有其他的实施方式,本领域技术人员可以根据本实用新型作出各种改变和变形,只要不脱离本实用新型的精神,均应属于本实用新型权利要求书中所定义的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。