1.本实用新型涉及电子器件技术领域,具体涉及一种车用级高功率集成封装模块。

背景技术:

2.功率模块是一种将电力电子和集成电路技术结合的功率驱动器件。由于具有高集成度、高可靠性等优势,智能功率模块赢得越来越大的市场,尤其适合于驱动电机的变频器及各种逆变电源,是变频调速、冶金机械、电力牵引、伺服驱动和变频家电常用的电力电子器件。随着新能源汽车行业的不断发展预计功率芯片的日渐成熟, 目前绝缘栅双极型晶体管(igbt)模块在变频器、逆变焊机、感应加热、轨道交通以及风能、太阳能发电、新能源汽车等领域的应用越来越广泛,特别是功率模块,因此也对功率模块的结构和电路可靠性、集成度要求更高。

技术实现要素:

3.本实用新型要解决的技术问题在于,针对现有技术的上述缺陷,提供一种能有效提高结构和电路可靠性和集成度的车用级高功率集成封装模块。

4.本实用新型的目的是通过如下技术方案来完成的,一种车用级高功率集成封装模块,包括功率模块本体及用于封装功率模块本体的塑料外壳,所述功率模块本体主要包括芯片部分、绝缘基板、功率端子、信号端子、热敏电阻及散热基板,所述绝缘基板与塑料外壳间通过密封胶粘接同时配合螺丝进行固定连接,所述散热基板设置在绝缘基板的底部一侧以提高功率模块本体的散热性能;所述芯片部分包括绝缘栅双极型晶体管以及二极管芯片,且所述信号端子、绝缘栅双极型晶体管以及二极管芯片均通过锡焊焊接在绝缘基板的导电铜层上,所述功率端子通过超声波焊接在绝缘基板的导电铜层上;芯片部分与芯片部分之间以及芯片部分与对应绝缘基板的导电层之间均通过铝线键合实现电气连接,所述功率模块本体及塑料外壳之间充覆有用于提高各原件之间耐压性能的绝缘硅凝胶。

5.进一步地,所述功率端子分布于绝缘基板长度方向的两侧边,所述信号端子垂直于所述绝缘基板设置在绝缘基板的上方区域;所述芯片部分、绝缘基板、热敏电阻、功率端子、超声波键合区域、信号端子底座焊接区域及铝线上均覆盖有用绝缘性涂料构成的、用于提高各器件相互之间绝缘耐压性能的硅凝胶。

6.进一步地,所述的功率端子和信号端子均采用纯铜或者铜合金材料制成,表层为裸铜或者电镀金、镍、锡可焊接金属材料之一;所述塑料外壳采用耐高温、绝缘性能良好的塑料制成;所述的功率端子通过注塑镶件工艺被注塑外壳注塑包裹;所述铝线采用纯铝或铝合金材料制成,并通过超声波方式被键合连接于芯片部分和绝缘基板。

7.进一步地,所述芯片部分和绝缘基板通过snpb、snag、snagcu、pbsnag中含sn焊接材料之一焊接连接,且焊接温度为150

°

到350

°

之间;所述功率端子与绝缘基板通过snpb、snag、snagcu、pbsnag中含sn焊接材料之一超声波焊接或焊接连接,且焊接温度为150

°

到350

°

之间;所述信号端子与绝缘基板及热敏电阻与绝缘基板间均通过snpb、snag、snagcu、

pbsnag中含sn焊接材料之一焊接连接,且焊接温度为150

°

到350

°

之间。

8.本实用新型的有益技术效果在于:本实用新型采用注塑外壳局部注塑包裹功率端子,提高功率端子抗击热应力和外部安装引力,提高功率端子整体牢固性。通过功率端子以及信号端子和绝缘基板(dbc)直接超声波焊接,消除传统工艺端子焊接的疲劳缺陷,提高功率端子以及信号端子和绝缘基板(dbc)连接的可靠性,制造高可靠绝缘栅双极型晶体管模块。同时通过信号端子直接焊接与绝缘基板(dbc)相应的导电层之上,在保证电流等级的前提下进一步缩减可模块体积,提高模块集成度。

附图说明

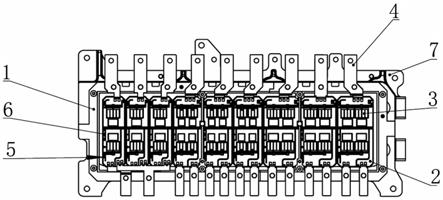

9.图1为本实用新型的整体结构示意图;

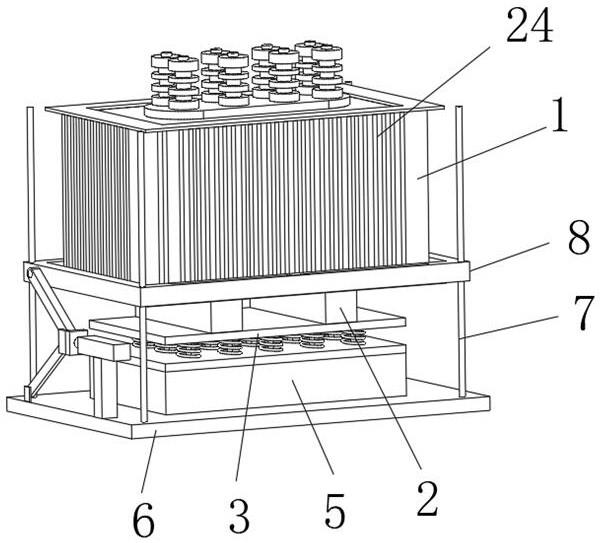

10.图2为图1的侧视结构示意图;

11.图3为图2的a处放大结构示意图;

12.图4为图2的b向结构示意图;

13.图5为本实用新型的连接电路示意图。

具体实施方式

14.为使本领域的普通技术人员更加清楚地理解本实用新型的目的、技术方案和优点,以下结合附图和实施例对本实用新型做进一步的阐述。

15.在本实用新型的描述中,需要理解的是,“上”、“下”、“左”、“右”、“内”、“外”、“横向”、“竖向”等术语所指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型,而不是指示或暗示所指的装置或原件必须具有特定的方位,因此不能理解为对本实用新型的限制。

16.如图1

‑

5所示,本实用新型所述的一种车用级高功率集成封装模块,包括功率模块本体及用于封装功率模块本体的塑料外壳1,所述功率模块本体主要包括芯片部分2、绝缘基板3、功率端子4、信号端子5、热敏电阻6及散热基板7,所述绝缘基板3与塑料外壳1间通过密封胶粘接同时配合螺丝进行固定连接,所述散热基板7设置在绝缘基板3的底部一侧以提高功率模块本体的散热性能;所述芯片部分2包括绝缘栅双极型晶体管以及二极管芯片,且所述信号端子5、绝缘栅双极型晶体管以及二极管芯片均通过锡焊焊接在绝缘基板3的导电铜层上,所述功率端子4通过超声波焊接在绝缘基板3的导电铜层上;芯片部分与芯片部分之间以及芯片部分与对应绝缘基板3的导电层之间均通过铝线键合实现电气连接,所述功率模块本体及塑料外壳1之间充覆有用于提高各原件之间耐压性能的绝缘硅凝胶。

17.参照图1所示,所述功率端子4分布于绝缘基板3长度方向的两侧边,所述信号端子5垂直于所述绝缘基板3设置在绝缘基板的上方区域;所述芯片部分2、绝缘基板3、热敏电阻6、功率端子4、超声波键合区域、信号端子底座焊接区域及铝线上均覆盖有用绝缘性涂料构成的、用于提高各器件相互之间绝缘耐压性能的硅凝胶。

18.参照图1

‑

5所示,所述的功率端子4和信号端子5均采用纯铜或者铜合金材料制成,表层为裸铜或者电镀金、镍、锡可焊接金属材料之一;所述塑料外壳1采用耐高温、绝缘性能良好的塑料制成,如pbt、pps、尼龙等;所述的功率端子4通过注塑镶件工艺被注塑外壳注塑包裹;所述铝线采用纯铝或铝合金材料制成,并通过超声波方式被键合连接于芯片部分和

绝缘基板。所述芯片部分2和绝缘基板3通过snpb、snag、snagcu、pbsnag中含sn焊接材料之一焊接连接,且焊接温度为150

°

到350

°

之间;所述功率端子4与绝缘基板3通过snpb、snag、snagcu、pbsnag中含sn焊接材料之一超声波焊接或焊接连接,且焊接温度为150

°

到350

°

之间;所述信号端子5与绝缘基板3及热敏电阻6与绝缘基板3间均通过snpb、snag、snagcu、pbsnag中含sn焊接材料之一焊接连接,且焊接温度为150

°

到350

°

之间。 本实用新型采用注塑外壳局部注塑包裹功率端子,提高功率端子抗击热应力和外部安装引力,提高功率端子整体牢固性。通过功率端子以及信号端子和绝缘基板(dbc)直接超声波焊接,消除传统工艺端子焊接的疲劳缺陷,提高功率端子以及信号端子和绝缘基板(dbc)连接的可靠性,制造高可靠绝缘栅双极型晶体管模块。同时通过信号端子直接焊接与绝缘基板(dbc)相应的导电层之上,在保证电流等级的前提下进一步缩减可模块体积,提高模块集成度。

19.本文中所描述的具体实施例仅例示性说明本实用新型的原理及其功效,而非用于限制本实用新型。任何熟悉此技术的人士皆可在不违背本实用新型的精神及范畴下,对上述实施例进行修饰或改变。因此,但凡所属技术领域中具有通常知识者在未脱离本实用新型所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本实用新型的权利要求所涵盖。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。