1.本技术涉及催化重整技术领域。特别涉及一种气体分配器。

背景技术:

2.催化重整是在催化剂存在的条件下,生产高辛烷值汽油组分和芳烃的催化反应过程。当催化剂失活时,一般通过催化剂再生器进行催化剂的再生。催化剂再生器自上而下包括缓冲区、烧焦区、氧氯化区和焙烧区,催化剂从催化剂再生器的上部进入,自上而下依次经过缓冲区、烧焦区、氧氯化区和焙烧区,从催化剂再生器的底部输出。氧氯化区主要是补充氧氯化气,使催化剂功能得到恢复,焙烧区主要是通入干燥气体,对催化剂进行干燥。其中,主要是通过气体分配器向氧氯化区或焙烧区通入气体。

3.相关技术中的气体分配器包括进气板,进气板上均匀分布多个通气孔,气体分配器与气源设备连接,气源设备提供的气体通过该多个通气孔进入催化剂再生器中。

4.但当气源设备发生异常中断供气时,催化剂颗粒可能会穿过通气孔倒吸进入气源设备中,堵塞气源设备,导致影响安全生产。

技术实现要素:

5.本技术实施例提供了一种气体分配器,可以提高生产的安全性。具体技术方案如下:

6.本技术实施例提供了一种气体分配器,所述气体分配器包括:气体分配管和喷嘴;

7.所述喷嘴的上端与所述气体分配管的下端连接,所述气体分配管的左右两端用于分别与催化剂再生器的第一进气口和第二进气口连通;所述催化剂再生器用于实现催化剂的再生,所述第一进气口和所述第二进气口均用于通入气源设备提供的气体;

8.所述喷嘴的下端与四周设置通气网,所述通气网上设有通气孔;

9.所述通气孔的进气面的尺寸大于出气面的尺寸;

10.所述出气面的尺寸小于催化剂颗粒的尺寸。

11.在一种可能的实现方式中,所述通气孔的截面为梯形结构。

12.在另一种可能的实现方式中,所述通气孔的截面为v形结构。

13.在另一种可能的实现方式中,所述催化剂颗粒的尺寸为1.2mm,所述出气面的尺寸为0.75mm。

14.在另一种可能的实现方式中,所述通气网为约翰逊网。

15.在另一种可能的实现方式中,所述气体分配器还包括:固定座;

16.所述固定座固定在所述催化剂再生器的内壁上。

17.在另一种可能的实现方式中,所述喷嘴的上端与所述气体分配管的下端通过螺纹连接。

18.在另一种可能的实现方式中,所述气体分配管为环形管。

19.在另一种可能的实现方式中,所述喷嘴的数量为多个;

20.每个喷嘴与竖直平面之间呈预设角度,且相邻两个喷嘴错位设置。

21.在另一种可能的实现方式中,所述喷嘴为圆柱形。

22.本技术实施例提供的技术方案带来的有益效果是:

23.本技术实施例提供了一种气体分配器,由于喷嘴的下端与四周均设置通气网,通气网上设有通气孔,通气孔的出气面的尺寸小于催化剂颗粒的尺寸,因此,当为喷嘴提供气体的气源设备发生异常中断供气时,气体通入的催化剂再生器内的催化剂颗粒无法穿过出气面倒吸进入气源设备中,从而可以避免气源设备堵塞,进而提高生产过程中的安全性。

附图说明

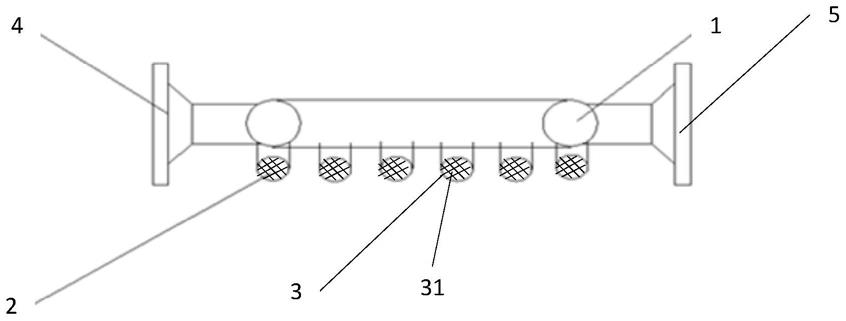

24.图1是本技术实施例提供的一种气体分配器的示意图;

25.图2是本技术实施例提供的一种通气孔的示意图;

26.图3是本技术实施例提供的另一种通气孔的示意图;

27.图4是本技术实施例提供的一种喷嘴的示意图;

28.图5是本技术实施例提供的一种喷嘴的截面图;

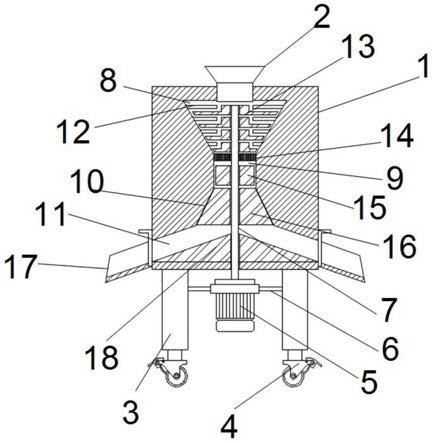

29.图6是本技术实施例提供的一种气体分配器的俯视图;

30.图7是本技术实施例提供的另一种气体分配器的示意图。

31.附图标记分别表示:

[0032]1‑

气体分配管,2

‑

喷嘴,3

‑

通气网,4

‑

第一进气口,5

‑

第二进气口,

[0033]6‑

固定座,31

‑

通气孔。

具体实施方式

[0034]

为使本技术的技术方案和优点更加清楚,下面对本技术实施方式作进一步地详细描述。

[0035]

本技术实施例提供了一种气体分配器,参见图1,该气体分配器包括:气体分配管1和喷嘴2;

[0036]

喷嘴2的顶部与气体分配管1的下端连接,气体分配管1的左右两端用于分别与催化剂再生器的第一进气口4和第二进气口5连通;催化剂再生器用于实现催化剂的再生,第一进气口4和第二进气口5均用于通入气源设备提供的气体;

[0037]

喷嘴2的下端与四周设置通气网3,通气网3上设有通气孔31;

[0038]

通气孔31的进气面的尺寸大于出气面的尺寸;

[0039]

出气面的尺寸小于催化剂颗粒的尺寸。

[0040]

本技术实施例提供的气体分配器,由于喷嘴2的下端与四周均设置通气网3,通气网3上设有通气孔31,通气孔31的出气面的尺寸小于催化剂颗粒的尺寸,因此,当为喷嘴2提供气体的气源设备发生异常中断供气时,气体通入的催化剂再生器内的催化剂颗粒无法穿过出气面倒吸进入气源设备中,从而可以避免气源设备堵塞,进而提高生产过程中的安全性。

[0041]

通气孔31的介绍:在一种可能的实现方式中,通气孔31的截面为梯形结构。参见图2,气体由进气面流向出气面,图2中箭头的方向为气体的流向。

[0042]

该实现方式中,通气孔31的截面为外窄内宽的梯形结构,相较于进气面,出气面的

尺寸较小,且出气面的尺寸小于催化剂颗粒的尺寸,从而在气源设备因生产异常中断供气时,避免催化剂颗粒进入进气面,堵塞通气孔31,提高了生产过程中的安全性。

[0043]

其中,该梯形结构可以根据需要进行设置并更改,在本技术实施例中,对此不作具体限定。例如,该梯形结构为等腰梯形或者直角梯形。

[0044]

在一种可能的实现方式中,通气孔31的截面还可以为v形结构。参见图3,气体由进气面流向出气面,图3中箭头的方向为气体的流向。

[0045]

该实现方式中,该v形结构的底部为出气面,顶部为进气面,出气面的尺寸小于进气面的尺寸,且出气面的尺寸小于催化剂颗粒的尺寸,从而避免催化剂颗粒进入进气面,堵塞通气孔31。

[0046]

其中,该v形结构的角度可以根据需要进行设置并更改,在本技术实施例中,对此不作具体限定。例如,该v形结构为40

°

或者60

°

。

[0047]

在一种可能的实现方式中,出气面的尺寸小于催化剂颗粒的尺寸,从而可以避免催化剂颗粒进入出气面。其中,出气面的尺寸可以根据催化剂颗粒的尺寸进行设置并更改,在本技术实施例中,对此不作具体限定。例如,催化剂颗粒的尺寸为1.2mm,出气面的尺寸为0.75mm。

[0048]

并且,进气面的尺寸也可以根据催化剂颗粒的尺寸进行设置并更改,在本技术实施例中,对此不作具体限定。例如,催化剂颗粒尺寸为1.2mm,进气面的尺寸为1mm。

[0049]

在本技术实施例中,通过采用梯形结构或者v形结构的通气孔31,可以在气源设备发生异常中断供气时,有效避免催化剂颗粒穿过出气面和进气面进入气源设备内,避免气源设备堵塞,提高了生产的安全性。

[0050]

通气网3的介绍:在一种可能的实现方式中,通气网3为约翰逊网。

[0051]

该实现方式中,约翰逊网的材质可以根据需要进行设置并更改,在本技术实施例中,对此不作具体限定。例如,约翰逊网的材质为合金,该合金可以为不锈钢。

[0052]

在一种可能的实现方式中,可以在约翰逊网的表面涂抹防腐层,对约翰逊网进行防腐处理,增强约翰逊网的耐腐蚀性,延长气体分配器的使用寿命。其中,该防腐层可以根据需要进行设置并更改,在本技术实施例中,对此不作具体限定。例如,该防腐层可以为氧化钇层或者氧化铝层。

[0053]

在一种可能的实现方式中,可以在约翰逊网的出气面侧设置支撑条,增强该约翰逊网的坚固强度。其中,支撑条的数量可以根据需要进行设置并更改,在本技术实施例中,对此不作具体限定。

[0054]

在本技术实施例中,通过通气网3喷出气体,可以使气体分布均匀,不会造成催化剂再生器内压力大幅度波动,保障生产的平稳运行。

[0055]

喷嘴2的介绍:在一种可能的实现方式中,喷嘴2的上端与气体分配管1的下端的连接方式可以根据需要进行设置并更改,在本技术实施例中,对此不作具体限定。例如,喷嘴2的上端与气体分配管1的下端焊接,或者喷嘴2的上端与气体分配管1的下端螺纹连接。

[0056]

当喷嘴2的上端与气体分配管1的下端螺纹连接时,该螺纹可以为左旋螺纹,也可以右旋螺纹。在本技术实施例中,对此不作具体限定。

[0057]

在本技术实施例中,喷嘴2的上端与气体分配管1的下端螺纹连接,便于拆卸,方便检修。

[0058]

在一种可能的实现方式中,喷嘴2的形状可以根据需要进行设置并更改,在本技术实施例中,对此不作具体限定。例如,喷嘴2的形状为圆柱形,参见图4和图5。

[0059]

在一种可能的实现方式中,喷嘴2的材质可以根据需要进行设置并更改,在本技术实施例中,对此不作具体限定。例如,喷嘴2的材质为不锈钢,该不锈钢的型号可以为tp321。tp321不锈钢是ni

‑

cr

‑

ti型奥氏体不锈钢,该不锈钢具有优异的耐高温强度和耐腐蚀性。

[0060]

在本技术实施例中,喷嘴2喷出的气体在催化剂再生器内由下向上运动,而催化剂颗粒由上向下运动,气体与催化剂颗粒逆流接触,可以与催化剂颗粒充分接触,从而使催化剂功能恢复或者完成对催化剂的干燥。

[0061]

在一种可能的实现方式中,喷嘴2的数量为多个;

[0062]

每个喷嘴2与竖直平面之间呈预设角度,且相邻两个喷嘴2错位设置。

[0063]

该实现方式中,喷嘴2的数量可以根据需要进行设置并更改,在本技术实施例中,对此不作具体限定。例如,喷嘴2的数量为3~12个。

[0064]

在一种可能的实现方式中,多个喷嘴2可以均匀分布在气体分配管1的下端,也可以不均匀分布在气体分配管1的下端,在本技术实施例中,对此不作具体限定。

[0065]

每个喷嘴2与竖直平面之间的预设角度可以根据需要进行设置并更改,在本技术实施例中,对此不作具体限定。例如,预设角度为15

°

或者30

°

。

[0066]

气体分配管1的介绍:在本技术实施例中,气体分配管1的左右两端分别与催化剂再生器的第一进气口4和第二进气口5连通,该连通方式可以根据需要进行设置并更改,在本技术实施例中,对此不作具体限定。例如,气体分配管1的左右两端分别与催化剂再生器的第一进气口4和第二进气口5通过螺纹连通。

[0067]

在一种可能的实现方式中,参见图5,气体分配管1为环形管。

[0068]

该实现方式中,环形管可以沿圆周方向设置。其中,环形管的直径可以根据需要进行设置并更改,在本技术实施例中,对此不作具体限定。

[0069]

在一种可能的实现方式中,环形管的材质可以根据需要进行设置并更改,在本技术实施例中,对此不作具体限定。

[0070]

在一种可能的实现方式中,环形管的数量可以根据需要进行设置并更改,在本技术实施例中,对此不作具体限定。例如,环形管的数量为1或者2。

[0071]

需要说明的一点是,催化剂再生器对氧含量控制要求比较严格,对于氧氯化区来说,若气体分配不均匀,氧含量超标,易发生局部超温,使催化剂再生器内的部件发生变形、破损。对于焙烧区来说,若气体分配不均匀,气体与催化剂颗粒接触不充分,催化剂干燥不彻底,破碎催化剂较多,造成催化剂浪费,则会增加生产成本。

[0072]

在本技术实施例中,对于氧氯化区来说,在环形管的下端设置多个喷嘴2,通过多个喷嘴2喷出氧氯化气,使气体中的氧得到充分利用,防止了局部超温情况的发生。对于焙烧区来说,在环形管的下端设置多个喷嘴2可以使气体与催化剂颗粒充分接触,带走反应中生成的水分,减少催化剂的破损,降低了生产成本。

[0073]

在本技术实施例中,当气体分配器应用于催化剂再生器中的氧氯化区时,氧氯化气从氧氯化区对应的进气口进入环形管中,通过环形管下端的多个圆柱形喷嘴2进入催化剂再生器中,氧氯化气与催化剂逆流接触,完成催化剂的氯化,使催化剂再生。当气体分配器应用于催化剂再生器中的焙烧区时,干燥气体从焙烧区对应的进气口进入环形管中,通

过环形管下端的多个圆柱形喷嘴2进入催化剂再生器中,干燥气体与完成氯化的催化剂逆流接触,带走反应中生成的水分,完成对催化剂的干燥。完成氯化后的氧氯化气和干燥后的干燥气体混合后一起从催化剂再生器的出气口排出,再生后的干燥催化剂则从催化剂再生器的催化剂出口排出。

[0074]

固定座6的介绍:在一种可能的实现方式中,参见图6,气体分配器还包括:固定座6;

[0075]

固定座6固定在催化剂再生器的内壁上。

[0076]

该实现方式中,固定座6可以通过任一方式固定在催化剂再生器的内壁上。在本技术实施例中,对此不作具体限定。例如,固定座6焊接在催化剂再生器的内壁上。

[0077]

在一种可能的实现方式中,固定座6的形状可以根据需要进行设置并更改,在本技术实施例中,对此不作具体限定。例如,固定座6为长方体板。

[0078]

在本技术实施例中,安装固定座6不仅便于气体分配器的安装放置,而且还便于气体分配器与催化剂再生器之间的安装固定,提高了气体分配器的结构稳定性,降低机械噪声,提高了综合利用率。

[0079]

本技术实施例提供的气体分配器,由于喷嘴2的下端与四周均设置通气网3,通气网3上设有通气孔31,通气孔31的出气面的尺寸小于催化剂颗粒的尺寸,因此,当为喷嘴2提供气体的气源设备发生异常中断供气时,气体通入的催化剂再生器内的催化剂颗粒无法穿过出气面倒吸进入气源设备中,从而可以避免气源设备堵塞,进而提高生产过程中的安全性。

[0080]

并且,本技术实施例提供的气体分配器的实用性强,整体结构简单,安装拆卸便捷。

[0081]

以上所述仅是为了便于本领域的技术人员理解本技术的技术方案,并不用以限制本技术。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。