1.本发明属于磁性材料技术领域,涉及一种磁粉芯,尤其涉及一种及金属磁粉芯及其制备方法与应用。

背景技术:

2.金属磁粉芯具有高的饱和磁场强度及软包特性,可用来缩小磁芯器件的体积,但是其电阻率偏低,在高频电路下使用时,涡流损耗较高,导致器件易发热。因此,降低涡流损耗成为解决金属磁粉芯在高频电路下应用的关键。降低涡流损耗的有效方法之一是对金属磁粉末颗粒表面进行绝缘包覆。

3.现有绝缘包覆方法有两种方式,一种为单纯酸性溶液钝化绝缘,比如采用磷酸、铬酸等酸性溶液钝化处理。另一种为酸性溶液钝化后,再加有机树脂或水玻璃包覆增加绝缘效果,比如利用磷酸与硅树脂,磷酸与酚醛树脂钝化后进行包覆。这两种方法虽有一定的绝缘效果,但其弊端明显,比如单纯磷酸溶液钝化绝缘时,由于绝缘层单一,导致绝缘效果不够,同时金属磁粉末压制时绝缘层受力易剥落。磷酸与有机树脂的绝缘方式虽增加了绝缘效果,但金属磁粉芯在热处理时存在排胶开裂的问题,且由于有机树脂体积较大,加入过多有机树脂会降低产品密度,导致叠加特性降低。

4.cn 111029076a公开了一种具有低中频损耗的气雾化铁硅铝软磁复合材料,其气雾化铁硅铝软磁复合材料由三种不同粒径范围的气雾化铁硅铝粉末制成。其公开的制备方法为,先使用无水乙醇与二氧化硅混合,得到混合绝缘浆料后进行烘干;烘干粉破碎过筛后再加有机硅树脂绝缘包覆。采用二氧化硅绝缘包覆,由于二氧化硅为粉体材料且无粘结性,无法对软磁金属粉末进行包裹,软磁金属粉末与二氧化硅为不同粒度的粉体,混合时容易产生粒度偏析,影响绝缘效果;此外加入了硅树脂,会导致热处理时排胶开裂问题。

5.cn 107464650a公开了一种耐高温热处理的金属软磁粉芯,由金属软磁粉末和硅树脂组成,金属软磁粉末和硅树脂的质量比为(0.5~5):100。其公开使用硅树脂来进行绝缘包覆的方法,由于有机硅树脂与金属软磁粉末很难混合均匀,而且有机硅树脂粉体与金属软磁粉末颗粒密度差异大,容易偏析进一步造成包裹不均匀;另外有机硅树脂的加入,需要先低温空气热处理一次,再进行惰性气体氛围下退火,导致制备方法复杂,成本变高,同时会产生热处理排胶的问题。

6.cn 101089108a公开了一种金属软磁粉芯用无机绝缘粘结剂及其制备方法,其中无机绝缘粘结剂是由sio2、al2o3、zro2、云母粉及水混合而成。虽然该公开方法不使用有机粘结剂,可以避免金属软磁粉芯在使用过程中因发热导致的排胶问题,但是该无机绝缘粘结剂仅以物理吸附的方式附着于粉末表面,在压制成型等过程中,无机绝缘粘结剂在软磁金属粉末表面分布不均匀,绝缘效果差。

7.基于以上研究,如何提供一种金属磁粉芯,其粉末颗粒表面具有较好绝缘效果的绝缘层,来保证粉末颗粒之间的绝缘效果,同时金属磁粉芯具有耐高温特性,且在高频电路下使用时,能够降低涡流损耗现象,成为了目前迫切需要解决的问题。

技术实现要素:

8.本发明的目的在于提供了一种金属磁粉芯及其制备方法与应用,所述金属磁粉芯具有较好的绝缘效果和耐高温特性,可保证金属磁粉末颗粒之间的绝缘效果,大幅度降低涡流损耗。

9.为达到此发明目的,本发明采用以下技术方案:

10.第一方面,本发明提供了一种金属磁粉芯的制备方法,所述制备方法包括如下步骤:

11.(1)混合金属磁粉末与钝化剂成浆料;

12.(2)氢氧化铝凝胶与步骤(1)所述浆料混合后,依次进行烘干和过筛;

13.(3)润滑粉与步骤(2)所述过筛所得粉料混合,压制成型后进行加热处理,得到所述金属磁粉芯。

14.本发明首先采用钝化剂将金属磁粉末颗粒的表面钝化,生成一次绝缘层;然后再加入氢氧化铝凝胶进行二次包覆,一次包覆钝化剂与二次包覆材料氢氧化铝凝胶,会在金属磁粉末颗粒表面反应,并均匀沉淀析出氧化铝绝缘层。因此,本发明金属磁粉芯的包覆层为钝化层和氧化铝绝缘层,此包覆层弥补了单纯钝化层包覆易剥落和高温分解的缺点,利用氧化铝的耐高温及高绝缘特性,使得到的金属磁粉芯具有较好的绝缘效果和耐高温特性,保证金属磁粉末颗粒之间的绝缘效果,从而大幅度降低涡流损耗。

15.优选地,步骤(1)所述金属磁粉末为雾化金属磁粉末。

16.优选地,步骤(1)所述金属磁粉末的平均粒径为1~100μm,例如可以是1μm、10μm、20μm、30μm、40μm、50μm、60μm、70μm、80μm、90μm或100μm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

17.优选地,步骤(1)所述金属磁粉末包括铁硅铝、铁镍、铁镍钼或铁硅铬中的任意一种或至少两种的组合,典型但非限制的组合包括铁硅铝和铁镍的组合,铁硅铝和铁镍钼的组合,铁硅铝和铁硅铬的组合,铁镍和铁镍钼的组合,铁镍和铁硅铬的组合或铁镍钼和铁硅铬的组合。

18.优选地,步骤(1)所述钝化剂的添加量为金属磁粉末的0.1~3wt%,例如可以是0.1wt%、0.25wt%、0.5wt%、0.75wt%、1wt%、1.25wt%、1.5wt%、1.75wt%、2wt%、2.25wt%、2.5wt%、2.75wt%或3wt%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

19.优选地,步骤(1)混合金属磁粉末、钝化剂和水成浆料,水的添加量为金属磁粉末的1~10wt%,例如可以是1wt%、2wt%、3wt%、4wt%、5wt%、6wt%、7wt%、8wt%、9wt%或10wt%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

20.优选地,所述钝化剂包括磷酸、铬酸或磷酸二氢铝中的任意一种或至少两种的组合,典型但非限制的组合包括磷酸和铬酸的组合,磷酸和磷酸二氢铝的组合或铬酸和磷酸二氢铝的组合,优选为磷酸。

21.优选地,步骤(1)所述混合为搅拌混合3~10min,例如可以是3min、4min、5min、6min、7min、8min、9min或10min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

22.优选地,步骤(2)所述氢氧化铝凝胶的固含量为15~35wt%,例如可以是15wt%、

17.5wt%、20wt%、22.5wt%、25wt%、27.5wt%、30wt%、32.5wt%或35wt%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

23.优选地,步骤(2)所述氢氧化铝凝胶的添加量为金属磁粉末的0.1~3wt%,例如可以是0.1wt%、0.25wt%、0.5wt%、0.75wt%、1wt%、1.25wt%、1.5wt%、1.75wt%、2wt%、2.25wt%、2.5wt%、2.75wt%或3wt%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

24.优选地,步骤(2)所述混合为搅拌混合3~10min,例如可以是3min、4min、5min、6min、7min、8min、9min或10min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

25.优选地,步骤(2)所述烘干的温度为150~250℃,例如可以是150℃、160℃、170℃、180℃、190℃、200℃、210℃、220℃、230℃、240℃或250℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

26.优选地,步骤(2)所述烘干的时间为1.5~2.5h,例如可以是1.5h、1.6h、1.7h、1.8h、1.9h、2.0h、2.1h、2.2h、2.3h、2.4h或2.5h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

27.优选地,步骤(2)所述过筛的目数为50~100目,例如可以是50目、55目、60目、65目、70目、75目、80目、85目、90目、95目或100目,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

28.优选地,步骤(3)所述润滑粉的添加量为金属磁粉末的0.1~1.0wt%,例如可以是0.1wt%、0.2wt%、0.3wt%、0.4wt%、0.5wt%、0.6wt%、0.7wt%、0.8wt%、0.9wt%或1.0wt%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

29.优选地,步骤(3)所述润滑粉包括硬质酸铝、硬质酸锌或硬质酸镁中的任意一种或至少两种的组合,典型但非限制的组合包括硬质酸铝和硬质酸锌的组合,硬质酸铝和硬质酸镁的组合或硬质酸锌和硬质酸镁的组合,优选为硬质酸铝。

30.优选地,步骤(3)所述压制成型的压力为10~22t/cm2,例如可以是10t/cm2、11t/cm2、12t/cm2、13t/cm2、14t/cm2、15t/cm2、16t/cm2、17t/cm2、18t/cm2、19t/cm2、20t/cm2、21t/cm2或22t/cm2,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

31.优选地,步骤(3)所述加热处理的温度为600~800℃,例如可以是600℃、625℃、650℃、675℃、700℃、725℃、750℃、775℃或800℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

32.优选地,步骤(3)所述加热处理的时间为1~2h,例如可以是1h、1.1h、1.2h、1.3h、1.4h、1.5h、1.6h、1.7h、1.8h、1.9h或2h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

33.作为本发明优选的技术方案,所述制备方法包括如下步骤:

34.(1)搅拌混合金属磁粉末、钝化剂和水3~10min得浆料;所述钝化剂的添加量为金属磁粉末的0.1~3wt%,所述水的添加量为金属磁粉末的1~10wt%;

35.(2)固含量为15~35wt%的氢氧化铝凝胶与步骤(1)所述浆料搅拌混合3~10min后,依次进行150~250℃烘干1.5~2.5h,过50~100目筛;所述氢氧化铝凝胶的添加量为金属磁粉末的0.1~3wt%;

36.(3)润滑粉与步骤(2)过筛所得粉料混合,在10~22t/cm2压力下压制成型,再进行600~800℃加热处理1~2h,得到所述金属磁粉芯;所述润滑粉的添加量为金属磁粉末的0.1~1.0wt%。

37.第二方面,本发明提供了一种金属磁粉芯,所述金属磁粉芯采用如第一方面所述的制备方法得到。

38.优选地,所述金属磁粉芯的粉末颗粒表面包覆有钝化层和氧化铝绝缘层。

39.第三方面,本发明提供了一种如第一方面所述的金属磁粉芯的应用,所述金属磁粉芯用作磁性材料。

40.相对于现有技术,本发明具有以下有益效果:

41.本发明首先采用钝化剂将金属磁粉末颗粒的表面钝化,再加入氢氧化铝凝胶包覆,钝化剂与氢氧化铝凝胶反应生成氧化铝绝缘层,此包覆层弥补了单纯钝化层包覆易剥落和高温分解的缺点,利用氧化铝的耐高温及高绝缘特性,使得到的金属磁粉芯具有较好的绝缘效果和耐高温特性,保证金属磁粉末颗粒之间的绝缘效果,从而大幅度降低涡流损耗。

具体实施方式

42.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

43.实施例1

44.本实施例提供了一种金属磁粉芯,所述金属磁粉芯的粉末颗粒表面包覆有钝化层和氧化铝绝缘层,所述金属磁粉芯的制备方法包括如下步骤:

45.(1)搅拌混合气雾化铁硅铝(fesial

‑

85

‑

9.5

‑

5.5,牌号:sendust)粉末、磷酸和水5min得浆料;所述气雾化铁硅铝粉末的平均粒径为50μm,所述磷酸的添加量为气雾化铁硅铝粉末的1.5wt%,所述水的添加量为气雾化铁硅铝粉末的5wt%;

46.(2)固含量为25wt%的氢氧化铝凝胶与步骤(1)所述浆料搅拌混合5min后,依次进行200℃烘干2h,过70目筛;所述氢氧化铝凝胶的添加量为气雾化铁硅铝粉末的1.5wt%;

47.(3)硬质酸铝与步骤(2)过筛所得粉料混合,在15t/cm2压力下压制成型,再进行700℃加热处理1.5h,得到所述金属磁粉芯;所述硬质酸铝的添加量为气雾化铁硅铝粉末的5wt%。

48.实施例2

49.本实施例提供了一种金属磁粉芯,所述金属磁粉芯的粉末颗粒表面包覆有钝化层和氧化铝绝缘层,所述金属磁粉芯的制备方法包括如下步骤:

50.(1)搅拌混合气雾化铁镍(feni

‑

50

‑

50,牌号:high

‑

flux)粉末、铬酸和水10min得浆料;所述气雾化铁镍粉末的平均粒径为75μm,所述铬酸的添加量为气雾化铁镍粉末的2wt%,所述水的添加量为气雾化铁镍粉末的7.5wt%;

51.(2)固含量为20wt%的氢氧化铝凝胶与步骤(1)所述浆料搅拌混合3min后,依次进行150℃烘干2.5h,过50目筛;所述氢氧化铝凝胶的添加量为气雾化铁镍粉末的1wt%;

52.(3)硬质酸锌与步骤(2)过筛所得粉料混合,在20t/cm2压力下压制成型,再进行750℃加热处理1h,得到所述金属磁粉芯;所述硬质酸锌的添加量为气雾化铁镍粉末的

1.0wt%。

53.实施例3

54.本实施例提供了一种金属磁粉芯,所述金属磁粉芯的粉末颗粒表面包覆有钝化层和氧化铝绝缘层,所述金属磁粉芯的制备方法包括如下步骤:

55.(1)搅拌混合水雾化铁镍钼(fe

‑

ni

‑

mo

‑

17

‑

81

‑

2,牌号:mpp)粉末、磷酸二氢铝和水3min得浆料;所述水雾化铁镍钼粉末的平均粒径为25μm,所述磷酸二氢铝的添加量为水雾化铁镍钼粉末的1wt%,所述水的添加量为水雾化铁镍钼粉末的2.5wt%;

56.(2)固含量为30wt%的氢氧化铝凝胶与步骤(1)所述浆料搅拌混合10min后,依次进行250℃烘干1.5h、过100目筛;所述氢氧化铝凝胶的添加量为水雾化铁镍钼粉末的2wt%;

57.(3)硬质酸镁与步骤(2)过筛所得粉料混合,在10t/cm2压力下压制成型,再进行650℃加热处理2h,得到所述金属磁粉芯;所述硬质酸镁的添加量为水雾化铁镍钼粉末的0.1wt%。

58.实施例4

59.本实施例提供了一种金属磁粉芯,所述金属磁粉芯的粉末颗粒表面包覆有钝化层和氧化铝绝缘层,所述金属磁粉芯的制备方法包括如下步骤:

60.(1)搅拌混合水雾化铁硅铬(fe

‑

si

‑

cr

‑

92

‑

4.5

‑

3.5)粉末、铬酸和水10min得浆料;所述水雾化铁硅铬粉末的平均粒径为100μm,所述铬酸的添加量为水雾化铁硅铬粉末的3wt%,所述水的添加量为水雾化铁硅铬粉末的10wt%;

61.(2)固含量为15wt%的氢氧化铝凝胶与步骤(1)所述浆料搅拌混合3min后,依次进行150℃烘干2.5h,过50目筛;所述氢氧化铝凝胶的添加量为水雾化铁硅铬粉末的0.1wt%;

62.(3)硬质酸锌与步骤(2)过筛所得粉料混合,在22t/cm2压力下压制成型,再进行800℃加热处理2h,得到所述金属磁粉芯;所述硬质酸锌的添加量为水雾化铁硅铬粉末的1.0wt%。

63.实施例5

64.本实施例提供了一种金属磁粉芯,所述金属磁粉芯的粉末颗粒表面包覆有钝化层和氧化铝绝缘层,所述金属磁粉芯的制备方法包括如下步骤:

65.(1)搅拌混合气雾化铁硅铝(fesial

‑

85

‑

9.5

‑

5.5,牌号:sendust)粉末、磷酸和水3min得浆料;所述气雾化铁硅铝粉末的平均粒径为1μm,所述磷酸的添加量为气雾化铁硅铝粉末的0.1wt%,所述水的添加量为气雾化铁硅铝粉末的1wt%;

66.(2)固含量为35wt%的氢氧化铝凝胶与步骤(1)所述浆料搅拌混合10min后,依次进行250℃烘干1.5h,过100目筛;所述氢氧化铝凝胶的添加量为气雾化铁硅铝粉末的3wt%;

67.(3)硬质酸铝与步骤(2)过筛所得粉料混合,在10t/cm2压力下压制成型,再进行600℃加热处理2h,得到所述金属磁粉芯;所述硬质酸铝的添加量为气雾化铁硅铝粉末的0.1wt%。

68.实施例6

69.本实施例提供了一种金属磁粉芯,所述金属磁粉芯的粉末颗粒表面包覆有钝化层和氧化铝绝缘层。

70.所述金属磁粉芯的制备方法与实施例1的区别仅在于金属磁粉末为气雾化铁镍(feni

‑

50

‑

50,牌号:high

‑

flux)粉末,其余均与实施例1相同

71.实施例7

72.本实施例提供了一种金属磁粉芯,所述金属磁粉芯的粉末颗粒表面包覆有钝化层和氧化铝绝缘层。

73.所述金属磁粉芯的制备方法与实施例1的区别仅在于金属磁粉末为气雾化铁镍钼(fe

‑

ni

‑

mo

‑

17

‑

81

‑

2,牌号:mpp)粉末,其余均与实施例1相同。

74.实施例8

75.本实施例提供了一种金属磁粉芯,所述金属磁粉芯的粉末颗粒表面包覆有钝化层和氧化铝绝缘层。

76.所述金属磁粉芯的制备方法与实施例1的区别仅在于采用铬酸作为钝化剂,即将磷酸等质量替换为铬酸外,其余均与实施例1相同。

77.实施例9

78.本实施例提供了一种金属磁粉芯,所述金属磁粉芯的粉末颗粒表面包覆有钝化层和氧化铝绝缘层。

79.所述金属磁粉芯的制备方法与实施例1的区别仅在于采用磷酸二氢铝作为钝化剂,即将磷酸等质量替换为磷酸二氢铝外,其余均与实施例1相同。

80.实施例10

81.本实施例提供了一种金属磁粉芯,所述金属磁粉芯的粉末颗粒表面包覆有钝化层和氧化铝绝缘层。

82.所述金属磁粉芯的制备方法与实施例1的区别仅在于所述氢氧化铝凝胶的添加量为气雾化铁硅铝粉末的0.08wt%,其余均与实施例1相同。

83.实施例11

84.本实施例提供了一种金属磁粉芯,所述金属磁粉芯的粉末颗粒表面包覆有钝化层和氧化铝绝缘层。

85.所述金属磁粉芯的制备方法与实施例1的区别仅在于所述氢氧化铝凝胶的添加量为气雾化铁硅铝粉末的4wt%,其余均与实施例1相同。

86.对比例1

87.本对比例提供了一种金属磁粉芯,所述金属磁粉芯的粉末颗粒表面包覆有钝化层,所述金属磁粉芯的制备方法包括如下步骤:

88.(1)气雾化铁硅铝(fesial

‑

85

‑

9.5

‑

5.5,牌号:sendust)粉末、磷酸和水搅拌混合5min后,进行200℃烘干2h;所述气雾化铁硅铝粉末的粒径为50μm,所述磷酸的添加量为气雾化铁硅铝粉末的1.5wt%,所述水的添加量为气雾化铁硅铝粉末的5wt%;

89.(2)硬质酸铝与步骤(1)烘干所得粉料混合,在15t/cm2压力下压制成型,再进行700℃加热处理1.5h,得到所述金属磁粉芯;所述硬质酸铝的添加量为气雾化铁硅铝粉末的5wt%。

90.对比例2

91.本对比例提供了一种金属磁粉芯,所述金属磁粉芯的表面包覆有氢氧化铝凝胶层,所述金属磁粉芯的制备方法包括如下步骤:

92.(1)气雾化铁硅铝(fesial

‑

85

‑

9.5

‑

5.5,牌号:sendust)粉末与固含量为25wt%的氢氧化铝凝胶搅拌混合5min后,依次进行200℃烘干2h,过70目筛;所述氢氧化铝凝胶的添加量为气雾化铁硅铝粉末的1.5wt%;

93.(2)硬质酸铝与步骤(1)过筛所得粉料混合,在15t/cm2压力下压制成型,再进行700℃加热处理1.5h,得到所述金属磁粉芯;所述硬质酸铝的添加量为气雾化铁硅铝粉末的5wt%。

94.对比例3

95.本对比例提供了一种金属磁粉芯,所述金属磁粉芯包覆有氧化铝层,所述金属磁粉芯的制备方法包括如下步骤:

96.(1)气雾化铁硅铝(fesial

‑

85

‑

9.5

‑

5.5,牌号:sendust)粉末、氧化铝与水搅拌混合5min后,依次进行200℃烘干2h,过70目筛;所述氧化铝的添加量为气雾化铁硅铝粉末的1.5wt%,所述水的添加量为气雾化铁硅铝粉末的5wt%;

97.(2)硬质酸铝与步骤(1)过筛所得粉料混合,在15t/cm2压力下压制成型,再进行700℃加热处理1.5h,得到所述金属磁粉芯;所述硬质酸铝的添加量为气雾化铁硅铝粉末的5wt%。

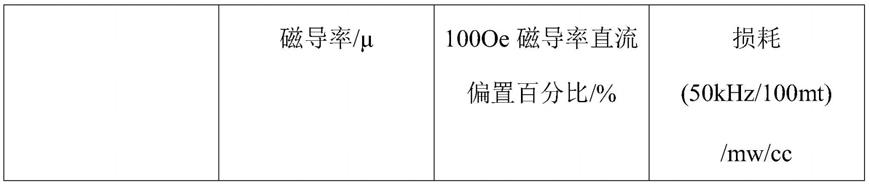

98.以上实施例与对比例测试条件及测试结果如下:

99.测试条件:将以上实施例和对比例提供的金属磁粉芯制成环形磁环,尺寸为o.d:29.90mm,i.d:14.70mm,ht:11.20mm;使用hp

‑

8248a lcr分析仪在100khz*1v 36ts条件下测试磁导率。

100.电磁特性测试结果如表1所示:

101.表1

102.[0103][0104]

从表1可以看出以下几点:

[0105]

(1)本发明提供的金属磁粉芯,其金属磁粉芯粉末颗粒表面包覆有钝化层和氧化铝绝缘层;采用钝化剂先将金属磁粉芯粉末颗粒表面钝化,再加入氢氧化铝凝胶与钝化剂反应,在金属磁粉芯粉末颗粒表面生成氧化铝绝缘层。本发明提供的金属磁粉芯,具有较好的绝缘效果和耐高温特性,磁导率为58~62μ,100oe磁导率直流偏置百分比为56.8~60%,50khz/100mt下的损耗为180~198mw/cc。

[0106]

(2)结合实施例1与实施例8~9可知,磷酸作为优选地钝化剂,能更好的提高金属磁粉芯的绝缘性能,降低损耗;结合实施例1与实施例10~11可知,氢氧化铝凝胶添加过少或过多时,会稍降低金属磁粉芯的绝缘性能,从而导致损耗增大。

[0107]

(3)结合实施例1与对比例1可知,对比例1提供的金属磁粉芯包覆层只包括钝化层,由于单一的钝化层易剥落且高温易分解,因此与实施例1相比,对比例1提供的金属磁粉芯绝缘性能差,损耗高。

[0108]

(4)结合实施例1与对比例2可知,对比例2提供的金属磁粉芯包覆层只包括氢氧化铝凝胶层,由于氢氧化铝凝胶层不能将金属磁粉末包覆均匀,且金属磁粉末颗粒表面未钝化,导致对比例2提供的金属磁粉芯绝缘性能差,损耗高。

[0109]

(5)结合实施例1与对比例3可知,对比例3提供的金属磁粉芯包覆层只包括氧化铝层,由于氧化铝粉体不具有粘结性,只能以物理吸附的方式附着于金属磁粉末颗粒表面,且在金属磁粉末颗粒表面分布不均匀,导致对比例3提供的金属磁粉芯绝缘性能变差,损耗高。

[0110]

综上所述,本发明提供一种金属磁粉芯及其制备方法与应用,采用钝化剂先将金属磁粉末颗粒表面钝化,再加入氢氧化铝凝胶,钝化剂与氢氧化铝凝胶会在金属磁粉末颗粒表面反应生成氧化铝绝缘层。因此,本发明提供的金属磁粉芯,具有较好的绝缘效果和耐高温特性,保证金属磁粉末颗粒之间的绝缘效果,从而大幅度降低涡流损耗。

[0111]

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。