1.本实用新型涉及一种电动泵。

背景技术:

2.以往,作为电动泵,已知在泵体收容马达及泵机构、以及控制马达的控制基板的构成。

3.[现有技术文献]

[0004]

[专利文献]

[0005]

[专利文献1]日本专利第5969342号公报

技术实现要素:

[0006]

[实用新型所要解决的问题]

[0007]

在电动泵中,封闭泵体的开口部的构件具有用于防止水及灰尘侵入的密封结构。因此,在多个构件配置在泵体的一个开口部的情况下,结构容易复杂化。例如,在收容马达的马达壳体的开口部中配置母线单元、轴承支架及马达盖。这些构件在与其他构件连接或固定到壳体之后在轴向上堆叠。此外,需要在所需部位设置密封构件。由此,组装作业容易变得复杂。

[0008]

[解决问题的技术手段]

[0009]

根据本实用新型的一实施方式,提供一种电动泵,其包括:马达,具有能够绕中心轴旋转的转子;泵机构,连结于所述马达的轴向一侧;马达壳体,收容所述马达且具有朝向轴向另一侧的开口部;以及马达盖,封闭所述马达壳体的开口部。所述马达包括:定子,与所述转子在径向上相向;以及母线单元,位于所述定子的轴向另一侧。所述母线单元包括:第一支撑部,与所述定子或所述马达壳体在轴向上接触;以及第二支撑部,经由弹性构件与所述马达盖的朝向轴向一侧的面相向,并且在与所述马达盖之间压缩所述弹性构件。

[0010]

根据本实用新型的一个实施方式的电动泵,所述母线单元具有沿轴向排列配置的第一构件及第二构件,所述第一构件具有所述第一支撑部,所述第二构件位于所述第一构件的轴向另一侧,并且具有所述第二支撑部。

[0011]

根据本实用新型的一个实施方式的电动泵,所述弹性构件是o形环,所述第二支撑部具有槽部,所述槽部朝向轴向另一侧开口并且保持所述o形环。

[0012]

根据本实用新型的一个实施方式的电动泵,所述弹性构件是o形环,所述第二支撑部是位于所述母线单元的轴向另一侧的端面的外周端的锥形部或阶差部。

[0013]

根据本实用新型的一个实施方式的电动泵,所述弹性构件是在轴向上位于所述马达盖与所述第二支撑部之间的弹簧。

[0014]

根据本实用新型的一个实施方式的电动泵,所述马达盖在朝向轴向一侧的面上具有密封区域,所述密封区域包括从轴向观察为环状的平坦面,所述密封区域经由所述弹性构件与所述母线单元的所述第二支撑部相向,并且经由密封构件与所述马达壳体的开口部

的端面相向。

[0015]

根据本实用新型的一个实施方式的电动泵,所述马达盖具有通气装置。

[0016]

根据本实用新型的一个实施方式的电动泵,所述转子具有沿中心轴延伸的轴、及固定到所述轴的转子铁芯,所述马达盖具有轴承保持部,所述轴承保持部对支撑所述轴的轴承加以保持。

[0017]

根据本实用新型的一个实施方式的电动泵,所述马达盖具有在轴向上贯通所述马达盖的贯通孔,所述马达盖在所述贯通孔的轴向一侧的端部保持轴承,并且在所述贯通孔的轴向另一侧的端部保持通气装置。

[0018]

根据本实用新型的一个实施方式的电动泵,所述母线单元为沿轴向延伸的筒状,所述轴承保持部位于所述母线单元的径向内侧。

[0019]

[实用新型的效果]

[0020]

根据本实用新型的一个实施方式,提供一种组装作业性优异的电动泵。

附图说明

[0021]

图1是实施方式的电动泵的剖面图。

[0022]

图2是实施方式的电动泵的剖面图。

[0023]

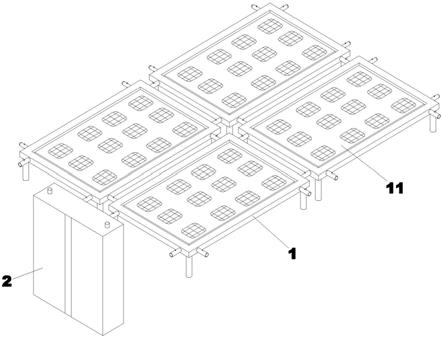

图3是实施方式的电动泵的分解立体图。

[0024]

图4是第一变形例的电动泵的剖面图。

[0025]

图5是第二变形例的电动泵的剖面图。

[0026]

[附图标记说明]

[0027]

11:马达壳体

[0028]

11a:端面

[0029]

20:马达

[0030]

21:轴

[0031]

22:转子

[0032]

22a:转子铁芯

[0033]

23:定子

[0034]

24a~24c:母线

[0035]

24e:端部

[0036]

25a:槽部

[0037]

25b:弹性构件

[0038]

25c:阶差部

[0039]

25d:锥形部

[0040]

26e:通气装置

[0041]

26a:密封区域

[0042]

29:密封构件

[0043]

30:泵机构

[0044]

120、120a、120b:母线单元

[0045]

121:第一支撑部

[0046]

122:第二支撑部

[0047]

j:中心轴

具体实施方式

[0048]

以下,作为电动泵的实施方式,对电动油泵进行说明。实施方式的电动油泵用于向搭载在车辆等上的设备供油。

[0049]

以下,在所参照的各附图中,示出xyz坐标系适宜作为三维正交坐标系。在xyz坐标系中,x轴方向设为与图1所示的中心轴j的轴向平行的方向。中心轴j是后述的马达20的轴21的中心轴线。y轴方向是与x轴正交的方向中、与图1中的深度方向平行的方向。z轴方向是与x轴方向及y轴方向两者正交的方向,并且是与图1中的上下方向平行的方向。在x轴方向、y轴方向、z轴方向中的任一方向上,将图中所示的箭头所指向的一侧设为 侧,将相反侧设为

‑

侧。

[0050]

在以下的说明中,只要无特别说明,则将与中心轴j平行的方向(x轴方向)简称为“轴向”。将以中心轴j为中心的径向简称为“径向”。将以中心轴j为中心的周向、即,绕中心轴j的轴的方向(θ方向)简称为“周向”。

[0051]

另外,有时将x轴方向的正侧( x侧)称为“前侧”。同样地,有时将x轴方向的负侧(

‑

x侧)称为“后侧”。前侧( x侧)相当于本实用新型中的轴向上的一侧。后侧(

‑

x侧)相当于本实用新型中的轴向上的另一侧。

[0052]

如图1及图2所示,本实施方式的电动油泵100包括:泵体10、马达20、泵机构30、及具有控制基板40的基板单元140。

[0053]

泵体10包括收容马达20的马达壳体11、收容泵机构30的泵壳体12、以及设置控制基板40的基板壳体13。在本实施方式的情况下,马达壳体11、泵壳体12、及基板壳体13是单独构件的一部分。

[0054]

马达壳体11位于泵体10的后侧(

‑

x侧)。马达壳体11为沿轴向延伸的圆筒状。马达壳体11具有包括朝向后侧开口的凹部的第一收容凹部11a。第一收容凹部11a被后述的轴承支架26从后侧封闭。

[0055]

泵壳体12位于泵体10的前侧( x侧)。泵壳体12具有包括向前侧开口的凹部的第二收容凹部12a。电动油泵100具有泵盖12b,此泵盖12b从前侧封闭第二收容凹部12a。泵盖12b从轴向观察为圆形的板状构件。泵盖12b被螺固到泵壳体12上。

[0056]

基板壳体13位于马达壳体11及泵壳体12的侧面。基板壳体13位于马达壳体11及泵壳体12的图示下侧(

‑

z侧)。基板壳体13从径向外侧观察为大致矩形形状。基板壳体13具有朝向泵体10的图示下侧开口的第三收容凹部13a。后述的基板单元140从图示下侧安装在基板壳体13。

[0057]

泵体10在内部具有第一贯通孔10a及第二贯通孔10b。第一贯通孔10a将马达壳体11的第一收容凹部11a与泵壳体12的第二收容凹部12a在轴向上相连。第二贯通孔10b将马达壳体11的第一收容凹部11a与基板壳体13的第三收容凹部13a在径向上相连。

[0058]

马达20包括:具有轴21的转子22、定子23、母线单元120、轴承支架26、第一轴承27及第二轴承28。母线单元120具有母线组件24、及母线盖25。轴承支架26封闭马达壳体11的开口。本实施方式中,轴承支架26兼用作马达盖。

[0059]

轴21是沿着中心轴j延伸的圆柱状的构件。如图2所示,转子22具有:轴21、固定在轴21的外周面的转子铁芯22a、以及固定在转子铁芯22a上的多个转子磁铁22b。转子磁铁22b可以是围绕轴21的圆环状的磁铁。

[0060]

轴21通过第一轴承27及第二轴承28而绕轴可旋转地受到支撑。第一轴承27支撑轴21的比转子铁芯22a靠后侧的部分。第二轴承28支撑轴21的比转子铁芯22a靠前侧的部分。轴21通过第二轴承28的内孔向前侧突出。轴21的前侧的端部连结于泵机构30。

[0061]

定子23包括:包围转子22的圆环状的定子铁芯23a、安装在定子铁芯23a的齿上的绝缘体(insulator)23b、以及经由绝缘体23b卷绕在齿上的线圈23c。定子铁芯23a固定在圆筒状的马达壳体11的内周面上。

[0062]

母线单元120位于定子23与轴承支架26之间。母线单元120具有沿轴向排列配置的母线组件24、及母线盖25。母线组件24与定子23在轴向上相向。母线盖25与轴承支架26在轴向上相向。

[0063]

如图2及图3所示,母线组件24包括:母线24a、母线24b、母线24c、及保持母线24a~母线24c的树脂制的母线支架24d。三根母线24a~24c嵌入成形在母线支架24d上。母线24a~母线24c的固定方法可为螺固、熔接、或卡扣扣合。

[0064]

如图1所示,母线组件24位于定子23的后侧。母线组件24从后侧插入马达壳体11的第一收容凹部11a。三根母线24a~母线24c的一个端部为钩形。母线24a、母线24b、母线24c的钩形的端部与从线圈23c向后侧延伸的线圈线23d分别连接。母线24a~母线24c的另一端部位于母线支架24d的基板壳体13侧(图示下侧)的端部。位于母线支架24d下部的母线24a、母线24b、母线24c的端部分别连接于后述的接头母线51a、接头母线51b、接头母线51c。

[0065]

母线盖25位于母线组件24的后侧。母线盖25从后侧插入到第一收容凹部11a。母线盖25从轴向观察为圆环状。母线盖25从后侧覆盖母线组件24。母线盖25在朝向后侧的面具有从轴向观察为圆环状的槽部25a。在槽部25a的内部配置包括o形环的弹性构件25b。

[0066]

轴承支架26位于母线单元120的后侧。轴承支架26具有沿中心轴j延伸的圆筒部26a、及从圆筒部26a的外周面向径向外侧扩展的支架主体26b。圆筒部26a在轴向的两侧开口。第一轴承27插入圆筒部26a的前侧的开口部。圆筒部26a在内周面的一部分具有朝向前侧的阶差面26c。第一轴承27的向后侧的移动被阶差面26c限制。

[0067]

轴承支架26在径向上扩展至母线单元120的外侧。轴承支架26从后侧覆盖母线单元120。轴承支架26在母线单元120的径向外侧被螺固在泵体10上。轴承支架26的朝向前侧的面与母线盖25的朝向后侧的面在轴向上相向。

[0068]

如图2及图3所示,轴承支架26在朝向前侧的面上具有密封区域26a,所述密封区域26a包括从轴向观察为环状的平坦面。马达壳体11在包围第一收容凹部11a的端面具有朝向后侧开口的槽部26d。槽部26d从轴向观察为圆环状。在槽部26d的内部配置包括o形环的密封构件29。密封构件29将轴承支架26的密封区域26a与马达壳体11的开口部的端面11a之间气密地密封。

[0069]

轴承支架26从后侧封闭第一收容凹部11a,由此弹性构件25b被轴承支架26及母线盖25在轴向上夹持。弹性构件25b被母线盖25及轴承支架26在轴向上压缩。弹性构件25b对母线盖25及轴承支架26作用使两者在轴向上远离的弹性力。由于轴承支架26固定在马达壳体11上,因此弹性构件25b的弹性恢复力作用于将母线盖25向前侧推入的方向。

[0070]

母线盖25作为插入至母线组件24与轴承支架26之间的间隔件而发挥作用。母线盖25被弹性构件25b向前侧按压,而将母线组件24向前侧按压。母线组件24的前侧的端部24e抵接在马达壳体11的朝向后侧的阶差面11b。根据此结构,母线组件24及母线盖25在轴向上被固定。母线组件24的端部24e可抵接于定子23。通过包括作为间隔件的母线盖25,弹性构件25b在周向上被均匀压缩。由此,按压母线组件24的力在周向上变得均匀。可稳定地固定母线组件24。

[0071]

如以上说明那样,在本实施方式的母线单元120中,母线组件24具有与定子23或马达壳体11在轴向上接触的第一支撑部121。在本实施方式的情况下,第一支撑部121是母线组件24的端部24e。

[0072]

另外,母线盖25具有第二支撑部122,所述第二支撑部122隔着弹性构件25b与轴承支架26(马达盖)的密封区域26a相向,并在与轴承支架26之间压缩第一密封构件。

[0073]

根据所述结构,在马达壳体11的第一收容凹部11a收容有母线单元120的状态下,仅通过将轴承支架26固定在马达壳体11上,就可将母线单元120稳定地固定在轴承支架26与定子23之间。由于不需要将母线单元120紧固在马达壳体11或定子23上,因此电动油泵100的组装作业性提高。

[0074]

另外,母线单元120不需要用于固定于马达壳体11的机构,因此可减小母线单元120的直径。由此,可减小马达壳体11的直径,而可使电动油泵100小型化。

[0075]

在本实施方式中,使用包括o形环的弹性构件25b。根据此结构,对轴承支架26与母线盖25在周向上均匀地赋予弹性力。另外,在组装电动油泵100时,操作者容易将弹性构件25b设置在母线盖25上。

[0076]

弹性构件25b也可以是o形环以外的弹性构件。例如,作为弹性构件25b,也可以设为在围绕中心轴j的周向上配置多个半球形或锥台形的弹性体的结构。并且,弹性构件25b也可以是弹簧。例如,作为弹性构件25b,可将螺旋弹簧、板簧等配置在母线盖25与轴承支架26之间,并且使螺旋弹簧或板簧的弹性力沿轴向作用。在弹性构件25b的种类或形状变更的情况下,槽部25a的形状等也按照弹性构件25b的形态而变更。

[0077]

在本实施方式中,母线单元120具有沿轴向排列配置的第一构件(母线组件24)及第二构件(母线盖25)。通过将母线单元120设为包括两个构件的构成,容易以最佳的形状设计具有保持母线的功能的第一构件及作为马达壳体11内的间隔件发挥作用的第二构件的各者。另外,特别是在作为第一构件的母线组件24中,母线与线圈的连接作业性提高。

[0078]

再者,母线单元120也可以是固定有母线盖25及母线组件24的构件。例如,也可以将母线盖25及母线支架24d构成为单独零件的一部分。母线盖25及母线组件24可通过接着、熔接、螺固等方法而连结。

[0079]

在本实施方式中,如图2所示,轴承支架26的密封区域26a隔着弹性构件25b与母线盖25的朝向后侧的面相向,且隔着密封构件29与马达壳体11的开口部的端面11a相向。根据此结构,弹性构件25b与密封构件29在径向上接近地配置。轴承支架26在密封构件29的邻接外侧经螺钉紧固在马达壳体11,因此,通过上述结构,弹性构件25b配置在固定轴承支架26的螺钉紧固部的附近。由此,容易对弹性构件25b作用在轴向上压缩的力。由此,可将母线单元120稳定地固定在马达壳体11内。由于可通过一次加工形成密封区域26a,因此可削减制造工时。

[0080]

通气装置26e插入至圆筒部26a的后侧的端部。即,在电动油泵100中,作为马达盖发挥作用的轴承支架26具有通气装置26e。根据此结构,与通气装置26e设置在马达壳体11上的结构相比,制造变得容易,组装作业性提高。

[0081]

通气装置26e使空气在轴承支架26的内外流通。轴承支架26的内侧的空间经由圆筒部26a而与第一收容凹部11a的内部相连。第一收容凹部11a与第二收容凹部12a及第三收容凹部13a相连。因此,通气装置26e使空气在泵体10的内部空间与外部空间之间流通。

[0082]

在电动油泵100中,为保持第一轴承27的轴承支架26作为马达盖发挥作用的构成,由此,和马达盖与轴承支架是不同零件的构成相比,制造容易,组装作业性提高。

[0083]

另外,在电动油泵100中,作为马达盖发挥作用的轴承支架26具有圆筒部26a,此圆筒部26a具有在轴向上贯通轴承支架26的贯通孔,在圆筒部26a的后侧的端部保持通气装置26e,在圆筒部26a的前侧的端部保持第一轴承27。根据此构成,在轴承支架26中,第一轴承27与通气装置26e沿轴向排列,因此在第一收容凹部11a的内部,可有效地利用第一轴承27周围的空间。可抑制电动油泵100的大型化。

[0084]

第二轴承28从后侧插入到连接第一收容凹部11a与第二收容凹部12a的第一贯通孔10a中。在第一贯通孔10a的内部,从前侧起依次配置油封15、固定环16、波形垫圈17、及第二轴承28。

[0085]

第一贯通孔10a是内部具有多个阶差的带阶差的孔。第一贯通孔10a在内部具有均朝向后侧的第一阶差面10c及第二阶差面10d。因此,第一贯通孔10a的内径随着朝向前侧,每通过上述阶差就变小。油封15在轴向上位于第一阶差面10c与固定环16之间。固定环16从后侧抵接在第二阶差面10d上。固定环16通过朝向后侧的面支撑波形垫圈17。波形垫圈17从前侧朝向后侧按压第二轴承28的外圈。

[0086]

轴21穿过第二轴承28、波形垫圈17、固定环16以及油封15的内孔。轴21的前侧的端部穿过第一贯通孔10a到达第二收容凹部12a内。

[0087]

泵机构30具有与轴21的前侧的端部连结的内转子31、及从径向外侧包围内转子31的外转子32。内转子31及外转子32被收容在第二收容凹部12a与泵盖12b之间。内转子31及外转子32分别具有余摆线(trochoid)齿形。即,泵机构30是余摆线泵。

[0088]

基板单元140包括控制基板40、及从径向外侧保持控制基板40的基板支架141。

[0089]

基板支架141是朝向基板壳体13侧( z侧)开口的箱形的构件。控制基板40固定在基板支架141的朝向图示上侧的开口部。在本实施方式的情况下,基板支架141为树脂制。基板支架141具有嵌入成形有多个金属端子141a的连接器141b、及嵌入成形有多个接头母线51a~51c的母线支撑部141c。

[0090]

连接器141b的多个金属端子141a连接于控制基板40的前侧的端部。接头母线51a~接头母线51c连接于控制基板40的后侧的端部。

[0091]

母线支撑部141c是基板支架141的一部分,且包含树脂。母线支撑部141c从基板支架141的后侧的端部向马达20侧(图示上侧)突出。接头母线51a~接头母线51c从与控制基板40的连接位置向后侧延伸,且插入到母线支撑部141c内。接头母线51a~接头母线51c在母线支撑部141c内沿径向延伸,且从母线支撑部141c的前端向马达20侧突出。

[0092]

接头母线51a~接头母线51c将马达20与控制基板40连接。接头母线51a~接头母线51c及母线支撑部141c从径向外侧插入至将第三收容凹部13a与第一收容凹部11a相连的

第二贯通孔10b中。接头母线51a~接头母线51c的前端位于第一收容凹部11a内,且从轴向观察与母线组件24重合。接头母线51a~接头母线51c螺固在母线组件24的母线24a~母线24c上。由此,控制基板40与马达20经由接头母线51a~接头母线51c而电连接。

[0093]

基板单元140在控制基板40朝向马达20侧的状态下固定在泵体10的基板壳体13上。在本实施方式的情况下,基板单元140的基板支架141被螺固在基板壳体13上。控制基板40被封入泵体10与基板支架141之间。

[0094]

在本实施方式的电动油泵100中,控制基板40沿着马达20的侧面配置。而且,具有位于泵体10的第二贯通孔10b的内部、且将马达20与控制基板40电连接的接头母线51a、接头母线51b、接头母线51c。根据此结构,控制基板40的板面朝向径向,马达20与控制基板40通过接头母线51a~接头母线51c在径向上连接,因此控制基板40不会在径向上大幅伸出。因此,可抑制电动油泵100的大型化。

[0095]

另外,由于使用了包括金属板材的接头母线51a~接头母线51c,因此容易进行泵体10内部的连接。本实施方式的电动油泵100能够高效率地制造。

[0096]

另外,本实施方式的电动油泵100包括将控制基板40、基板支架141及接头母线51a~接头母线51c组装为一个零件的基板单元140。根据此构成,通过将基板单元140安装在基板壳体13上,连接接头母线51a~接头母线51c与母线24a~母线24c,可安装控制基板40。本实施方式的电动油泵100能够以少的工时高效率地制造。

[0097]

(变形例)

[0098]

在不脱离本实用新型的主旨的范围内,可将所述的实施方式、变形例及注释等中说明的各构成(构成要素)组合,另外,可进行构成的附加、省略、置换、及其他变更。

[0099]

在上述实施方式中,设为位于母线盖25与轴承支架26之间的弹性构件25b配置在母线盖25的槽部25a内的构成,但弹性构件25b的位置能够变更。以下,将变更弹性构件25b的配置的构成作为第一变形例及第二变形例进行说明。

[0100]

图4是表示弹性构件25b的配置的第一变形例的电动油泵100的局部剖面图。

[0101]

第一变形例的电动油泵100包括母线单元120a。母线单元120a具有母线组件24、及母线盖25a。母线盖25a位于母线组件24与轴承支架26之间。

[0102]

母线盖25a在朝向后侧(

‑

x侧)的面的外周端的角部具有阶差部25c。阶差部25c从轴向观察为圆环状。阶差部25c具有朝向后侧的面、及朝向径向外侧的面。在阶差部25c的内部配置包括o形环的弹性构件25b。

[0103]

在第一变形例中,弹性构件25b也在母线盖25a与轴承支架26之间沿轴向被压缩。由于弹性构件25b的弹性恢复力,母线盖25a被向前侧按压。母线盖25a将母线组件24向前侧按压。由此,包括母线盖25a与母线组件24的母线单元120a固定在轴承支架26与定子23之间。

[0104]

图5是表示弹性构件25b的配置的第二变形例的电动油泵100的局部剖面图。

[0105]

第二变形例的电动油泵100包括母线单元120b。母线单元120b具有母线组件24、及母线盖25b。母线盖25b位于母线组件24与轴承支架26之间。

[0106]

母线盖25b在朝向后侧(

‑

x侧)的面的外周端的角部具有锥形部25d。锥形部25d从轴向观察为圆环状。锥形部25d具有随着从母线盖25b的朝向后侧的面朝向前侧而向径向外侧倾斜的倾斜面。在与锥形部25d在径向上相向的位置,配置包括o形环的弹性构件25b。即,

弹性构件25b配置在由锥形部25d、轴承支架26的密封区域26a、马达壳体11的内周面包围的区域。

[0107]

在第二变形例中,弹性构件25b也在母线盖25b与轴承支架26之间沿轴向被压缩。由于弹性构件25b的弹性恢复力,母线盖25b被向前侧按压。母线盖25b将母线组件24向前侧按压。由此,包括母线盖25b与母线组件24的母线单元120b固定在轴承支架26与定子23之间。

[0108]

在以上说明的第一变形例及第二变形例中,也可获得与图1至图3所示的实施方式的电动油泵100相同的作用效果。即,根据第一变形例及第二变形例,电动油泵的组装作业性提高。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。