1.本发明涉及污泥干化装置和方法,具体涉及热泵回收废蒸汽能量的间接污泥干化装置和方法。

背景技术:

2.随着社会的进步,环境保护深入人心。污水处理量越来越大,产生的污泥量也是越来越大,目前污水处理每年产生的污泥量要达到5000多万吨。污泥围城,污泥成患。污泥得不到好的治理,容易形成二次污染。但是现有的污泥处理处置的运行成本太高,给治理污泥带来的社会经济压力也非常巨大。这是一对棘手的矛盾。

3.污泥处理处置中最重要的环节就是减量化,这个环节占的投资比例最大,运行成本最高。目前主要是通过干化的技术来去除污泥中的水分以实现污泥减量化。干化技术又分为直接干化和间接干化。直接干化热效率低,而且运行维护复杂,内部正压,设备容易腐蚀,臭气容易溢出,环境不友好。间接干化更加稳定,热效率高,内部负压,没有臭气溢出,环境友好。间接干化是中大型污泥处理处置项目的首选工艺。不过间接干化需要高品位热源,如果没有废热,需要通过燃气或电锅炉产生热源。运行成本高,这个是间接干化的最大弊端。对于没有废热的项目,项目运行经济压力很大。现有的间接干化工艺是圆盘干化机(或者薄层、线性和桨叶干化机)利用一次性蒸汽,通过间壁把热量传给污泥,污泥中的水分蒸发成蒸汽,污泥被干化,同时排出废蒸汽。废蒸汽还需要冷却水冷却。不凝气需要除臭。整个系统能量利用效率低。主要原因是废蒸汽排出系统后没有被资源化利用。

4.本发明在中国专利:热泵回收废蒸汽能量的间接污泥干化装置和方法,公开号:cn111099810a的基础上进行改进,以减少废蒸汽对干化设备的腐蚀,减少结垢,提高废蒸汽热效率。

技术实现要素:

5.本发明的主要目的在于提供一种能够充分利用废蒸气热量的污泥干化装置和余热利用方法。

6.设计一种热泵回收废蒸汽能量的间接污泥干化装置,包括:用于干化污泥的干化机,干化机包括污泥进口、污泥出口、废蒸气出口、热工质进口和热工质出口,还包括:热泵,热泵包括用于换热的热端和冷端,热端包括热端进口、热端出口,冷端包括冷端进口和冷端出口,其特征在于所述热泵为无动力热泵,靠废蒸气出口侧为热端,靠循环热工质出口侧为冷端;干化机的热工质进口、热工质出口与热泵的冷端出口、冷端进口通过管道连接构成热工质的循环管路,干化机的废蒸气出口通过废蒸气管道经过除尘器后与热泵的热端进口连接,使得废蒸汽在热泵热端对冷端的循环工质进行加热。

7.上述污泥干化装置还进一步具有如下优化结构:包括用于储存污泥的污泥容器和用于输送污泥的污泥输送机,污泥容器通过管道经污泥输送机后与干化机的污泥进口连接,污泥容器和热泵的热端出口通过管道与风机连

接进行排气。

8.热泵的冷端出口还与一热源进口管连接,用于补充不足的热量。

9.上述所述污泥干化装置的余热利用方法如下:污泥在干化机中干化产生的废蒸气由废蒸气出口排出,热工质由干化机的热工质进口进入对污泥进行换热冷却后由热工质出口排出,其特征在于:废蒸气由高压风机的抽吸作用,依次通过管道进行步骤a和b的处理:a.进入除尘器除尘,b.进入热泵热端后,加热来自干化机热工质出口的循环工质,经过加热的工质汽化成蒸汽回到干化机中对于污泥进行加热干化。

10.本发明的污泥干化装置能够对废蒸气的热能(主要是相变潜热)进行有效的利用,减少了干化机热源的能耗,降低了运行成本。

附图说明

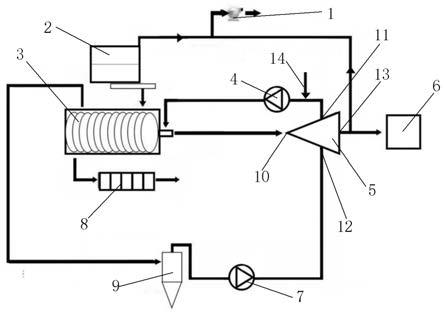

11.图1为污泥干化装置整体结构示意图;图中:1.排气风机

ꢀꢀ

2.湿污泥料仓

ꢀꢀ

3.干化机

ꢀꢀ

4.蒸汽压缩机

ꢀꢀ

5.热泵

ꢀꢀ

6.冷凝废水排放口

ꢀꢀ

7.废蒸汽输送高压风机

ꢀꢀ

8.干污泥料仓

ꢀꢀ

9.除尘器

ꢀꢀ

10.热泵冷端进口

ꢀꢀ

11.热泵冷端出口

ꢀꢀ

12.热泵热端进口

ꢀꢀ

13.热泵热端出口

ꢀꢀ

14.外部补充热源。

具体实施方式

12.本发明的污泥干化装置主要通过将废蒸汽与冷凝水在热泵中进行换热实现余热的利用。以下举例对于本发明作进一步说明。

13.参见图1,本发明设计一种热泵回收废蒸汽能量的间接污泥干化装置,包括排气风机、湿污泥料仓、干化机、蒸汽压缩机、热泵、冷凝废水排放口、废蒸汽输送高压风机、干污泥料仓、除尘器和外部补充热源。

14.排气风机用于抽排湿污泥料仓和热泵热端出口排出的废气和不凝气。

15.湿污泥料仓用于接收污泥,接收的污泥需要进一步的进行干化处理。

16.干化机是一种间接干化设备。热工质(蒸汽)通过干化机的间壁间接加热进入干化机的污泥,并将污泥中水分蒸发。干化机优选采用圆盘干化机、桨叶干化机或薄层干化机。干化机上设置有污泥进口、污泥出口、废蒸气出口、热工质入口和热工质出口。

17.循环工质冷却成冷凝水在热泵处被加热蒸发成80

‑

110℃的低温蒸汽后被蒸汽压缩机加压加温到140

‑

160℃,该高温蒸汽作为高温工质再次进入干化机。

18.热泵是回收废蒸汽热量的核心设备,这里的热泵是无动力热泵(不需要压缩机和冷媒)。热泵包括用于换热的热端和冷端,热端包括热端进口、热端出口,冷端包括冷端进口和冷端出口。

19.湿污泥中的水分在干化过程中蒸发成为废蒸气,该废蒸汽在热泵热端被冷凝成90

‑

100℃废水并释放大量的潜热,循环工质冷却成冷凝水在热泵冷端吸收回收的热量后被汽化成低温蒸汽。完成相变热量交换。

20.废蒸气在热泵处被冷凝成废水后排入到废水排放口,排放口也可以有废水箱。剩余的臭气被排气风机抽吸走后做臭气处理并排放。

21.干化机中的污泥被干化后产生的废蒸汽(包括少量不凝气和臭气)被高压风机抽吸后被加压和升温到110

‑

140℃,然后进入热泵释放潜热。

22.干污泥料仓用于接收来自干化机中干化后的污泥,可以采用全密闭缓存负压仓。

23.除尘器对废蒸气进行除尘净化处理,一般可以采用旋风除尘器。

24.通过热泵回收的热量一般不够系统热量平衡,这时候需要外部输入部分热量,可以直接输入热工质携带热量,也可以通过换热器等加热设备间接输入热量。

25.整个系统中有关键的1个循环,2个线路流程:1个循环指的是工质的循环,干化机的热工质进口、热工质出口与热泵的冷端进口和出口以及蒸汽压缩机通过管道连接构成热工质的循环管路,循环管路里的工质是水蒸气,所述的循环管路上设置循环蒸气压缩机对管内工质进行加压,以输送循环热工质。

26.在这个循环中,工质通过不断的吸热和放热完成自身循环,同时高温工质在干化机中放热对污泥进行了干化,实现了系统的污泥干化的工作任务。

27.2个线路流程:1个线路是污泥流程,湿污泥先集中进入湿污泥料仓,然后进入干化机,被干化后进入干污泥料仓。

28.另1个线路是废蒸气的流程,干化机在干化污泥的过程中释放废蒸气和不凝汽以及臭气,这些气体通过废蒸气输送高压风机被排入热泵,再被排气风机抽吸最终排放。

29.本实施例中的热泵的“热端”和“冷端”分别代表热泵中不同介质之间加热和被加热的关系,热端是加热的一端,而冷端代表被加热的一端。干化机排放出的废蒸汽被高压风机压缩升温后成为110

‑

140℃的废蒸气,该废蒸汽由热端进口进入,热端出口排出,干化机内壳排出的循环冷凝水由热泵冷端进口进入,在热泵中吸热汽化成80

‑

110℃低温蒸汽后由冷端出口排出。

30.本发明的余热利用的完整过程是这样实现的:含水率高的湿污泥从湿污泥料仓进入干化机后,140

‑

160℃之间的高温高压蒸同时也进入干化机的内腔,蒸汽热量通过干化机的间壁传递到污泥侧,污泥被加热,污泥中的水以蒸汽的方式蒸发出来,被高压风机抽吸出来进入旋风除尘器除尘排出干化机。水份蒸发后的污泥含水率降低,被干化后的干污泥进入干污泥料仓。以上过程是传统的污泥间接热干化过程,排出干化机的废蒸汽一般是冷凝成废水后排出系统。这个过程中废蒸汽的大量潜热都被浪费了。本发明的工艺反其道而行之,不但不对干化机排出的废蒸气冷却降温,而是对该废蒸气进行升压升温,一般升温到110

‑

140℃,以便在热泵处形成较大的热量回收动力,让高温蒸汽在热泵处跟干化机排出的循环工质冷却成的冷凝水进行热交换,实现对废蒸汽潜热(相变热)的回收。大约能够回收废蒸汽80%的热量。

31.在热泵释放潜热后的废蒸汽冷凝成废水后排放进入排放口后排出系统。

32.废蒸汽里面的臭气和污泥料仓里的臭气一起由排气风机送入除臭系统处理后排出。

33.该工艺具有以下优点:1.进入污泥干化装置的是低温污泥,排出系统的是干化污泥、低温废水和不凝废

气,充分利用废蒸汽的潜热。没有含有大量潜热的废蒸汽排出干化系统。回收了80%左右的热量。

34.水的潜热和显热对比,如下表1:表12.废蒸汽通过换热器间接回收热量,不直接进入干化机,也就不会跟干化机内部工质(蒸汽)接触,避免了废蒸汽里面的腐蚀性气体进入干化机的内壳腐蚀干化机,这样也就不存在腐蚀和结垢问题了。

35.3.不凝气(含有腐蚀性气体)可以直接排放,不会再次进入系统,也就不会被循环压缩做无用功,提高了效率,降低了系统管道和设备腐蚀的风险。

36.4.可以由换热器替换热泵,通过换热器直接回收废蒸汽的热量,没有通过热泵升温,避免了高温热泵的难题,少了故障率,少了能量转化损失,少了冷媒和维护保养。

37.5.无需采用冷却水冷却废蒸汽,废水排出量大大降低,废水处理更简单。

38.6.充分保留了间接干化的优点,系统运行稳定,操作简单。

39.7.本发明大大提高了广泛应用的间接热干化的能量利用效率,降低了社会成本。践行了“碳中和”和“30、60”的国家未来发展路线。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。